紊流區流態控制對B10管海水腐蝕的影響及改進

(中國艦船研究設計中心,武漢 430064)

銅及銅合金材料由于耐海水腐蝕而在海洋事業中具有非常重要的應用。常作為沖刷管道的銅鎳合金B10,在海水管系中應用最為廣泛。近年來船舶的海水管系多數已經采用耐蝕性能較好的B10,取得了不錯的應用效果,但在東海海域含沙量高的環境中也發生較嚴重的腐蝕。海水管路的頻繁泄漏,會嚴重影響設備的正常使用,便得船舶在航率降低,事故隱患增長[1]。對于銅鎳合金在海水中的腐蝕機理[2],由于涉及因素錯綜復雜,其腐蝕規律并不完全清楚。

B10管的耐海水腐性能是因其與海水接觸生成了致密氧化保護膜,從而隔絕了海水與B10管電化學反應。在潔凈流動海水環境下B10材料表面會形成內、外雙層的腐蝕產物膜。內層氧化膜致密與基體結合強,對材料的耐蝕性起主要作用,外層腐蝕產物膜疏松多孔,流動海水沖刷條件下被沖刷去,對基體的保護作用不強[3]。潔凈海水中穩定致密的膜層對材料起到較好的保護作用,但在含沙條件下穩定致密的膜層在高流速條件下的保護作用不明顯,B10在使用之前需要在表面形成鈍化膜,B10在海水中的表面腐蝕產物膜主要是Cu2O[4]。

當B10管表面的保護膜被破壞,其腐蝕主要表現為機械和電化學耦合,在海水環境中,B10銅合金所處的腐蝕是介質腐蝕與機械沖刷二者協同作用的結果,二者往往是相互促進的,并非簡單疊加的結果。電化學作用取決于電位差,從宏觀上講來自于管路上不同部件,如B10材質的管路、青銅材質的截止閥、B30材質的冷凝換熱器之間的連接,從微觀上則表現在當表面的保護膜被破壞后,基體發生脫鎳腐蝕,而各晶界內形成微小的原電池加速微小“陽極區域”的腐蝕,合金表面的氧化膜破壞由點蝕開始,點蝕進一步發展為晶間腐蝕,最后發展為剝蝕[5]。而機械作用取決于管路中海水流態、流速[6-7],在腐蝕介質中懸浮顆粒物的硬度、形狀大小[8]和數量等。一般情況下,顆粒的硬度越高,沖刷腐蝕情況就越嚴重;粒徑越大,動能越大;多角顆粒的切削作用要大于球形顆粒的切削作用[9]。

含沙量高的海域,機械作用會明顯增強,我國舟山海域懸浮泥沙含量403.2 mg/L,泥沙平均粒徑為6.202 um,最大粒徑為64.791 um,最小粒徑為1.288 um,是全球含沙量最高的海域之一[10],因此在舟山海域,海水對管路腐蝕中機械作用會顯著強于其他海域。

而焊接對B10管耐腐蝕性能影響,有學者認為焊縫和熱影響區成分存在較大差異,導致其電極電位差很大,在海水作用下,熱影響區與焊縫相鄰區域發生電偶腐蝕,電極電位低的熱影響區被腐蝕減薄[11]。

1 腐蝕原因

當前發現在舟山區域發現的海水系統B10管出現多處漏點,見圖1、2。

圖1 空調出口彎頭出現腐蝕漏點

圖2 某船2號空調室空調出口三通出現腐蝕漏點

對目前發生異常腐蝕的艦船進行調研統計,在航艦船海水B10管路出現泄漏主要有以下幾個特征:①集中在位于東海舟山海域,同樣型號艦船在北海和南海海域航行都未見類似的情況。②泄漏點主要集中在彎頭、三通處,直管段極少出現。③腐蝕泄露點集中于焊縫附近15 mm以內,位于焊接熱影響區。

B10管的耐海水腐性能主要依靠其表面形成的保護膜來抵抗海水腐蝕。但是B10管形成氧化保護膜需要潔凈的海水環境和一定的接觸時間,而且泥沙環境會對B10管表面膜形成產生較大影響,B10管焊接的熱影響區(焊縫區域)是耐海水腐蝕的薄弱環節,在沒有氧化膜保護的條件下會加速該部位的腐蝕速度。彎頭、三通等紊流程度較高部位局部區域流速梯度大,恰好又是焊縫熱影響區,加上部分區域電絕緣隔離性能降低,各種因素的疊加和交替作用最終導致了B10管在此區域出現腐蝕泄露。

關于B10管路的腐蝕原因,已有氧化膜成膜、電化學、焊接熱影響區分析,但未見結合實際艦船特定區域的流態影響因素研究。為此,考慮利用仿真方法對某艦船在彎頭、三通等紊流區的流態結合其實際腐蝕情況進行分析。

2 流態仿真

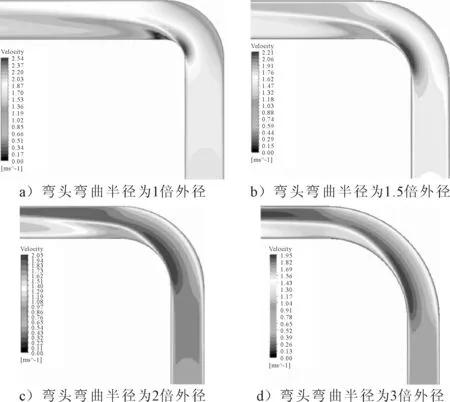

2.1 彎頭

根據調研結果,彎頭處出現腐蝕是B10管海水腐蝕的常見現象。以圖1左側中某空調出口彎頭腐蝕為例,利用仿真對出現腐蝕泄漏的B10定型彎頭實際流場特性進行模擬計算,計算參數如下:彎頭的管徑為38X2,通徑為DN32,設計海水入口流量為5 m3/h,平均流速為1.53 m/s。仿真結果見圖3。

圖3 彎頭處流場仿真結果

結果表明流體以此流速流經90°彎頭時,管內靠近中心區域為穩流區,而在管壁兩側會形成加速區和減速區,彎管內側速度明顯增大為加速區,彎管外側速度明顯減小為減速區。這與實際B10管腐蝕多發生在彎頭處遠多于直管段的結果是一致的,說明彎頭處亦是B10管抗腐蝕的薄弱點。而當彎頭彎曲半徑為1倍外徑時,海水流速的極大值為2.54 m/s,出現在彎管內側,相對于平均流速1.53 m/s增速66%,遠超平均流速。

而更改彎頭的轉彎半徑,保持其他條件不變。當彎頭彎曲半徑為1.5倍外徑時,海水流速的極大值為2.21 m/s,相對于平均流速1.53 m/s增速44%。當彎頭彎曲半徑為2倍外徑時,海水流速的極大值為2.05 m/s,相對于平均流速1.53 m/s增速34%。當彎頭彎曲半徑為3倍外徑時,海水流速的極大值為1.95 m/s,相對于平均流速1.53 m/s增速27%。

由此發現,將彎頭的彎曲半徑增大可以明顯降低海水流速的極大值,效果顯著。結合目前艦船在放樣過程中主要采用1倍和1.5倍彎曲半徑B10管定型彎頭的現狀,對B10海水系統設備進出口處的定型彎頭進行改進,將其彎曲半徑由當前管外徑的1、1.5倍調整至3倍,可以緩解B10管海水管腐蝕問題。

2.2 三通

由圖2發現,其腐蝕點出現在三通接頭的上支管側,對其流場進行仿真,仿真參數如下:海水從支路A分兩支分別流至支路B和支路C,其中支路A管徑為44.5×2.5,設計海水流量為6.5 m3/h,支路B管徑為32×2,設計海水流量1.5 m3/h,支路C管徑為38×2,設計海水流量5 m3/h,經計算可知支路A海水平均流速為1.47 m/s,支路B海水平均流速為0.67 m/s,支路C海水平均流速為1.53 m/s。仿真結果見圖4。

圖4 某船2號空調器室三通管處腐蝕漏水流體仿真

結果表明海水流經此三通時,支管A和支管B內海水流速較為平穩,滿足使用要求,但在支管C的三通出口處流場變化劇烈。以其中心面(過中心線且垂直紙面)為分界,在接近海水入口側(圖示右側)海水流速小于平均流速,在遠離海水入口側(圖示左側)均大于平均流速,其流速峰值出現在遠離海水入口側達2.56 m/s,相對于平均設計流速1.53 m/s增速67%。這一仿真結果與圖1右側中實際腐蝕發生在三通出口處的結果是一致的。這說明對于三通而言,其主要液體流動方向改變后(A到C,而非A到B),其流出支路的管段則為主要腐蝕風險點。

3 改進措施

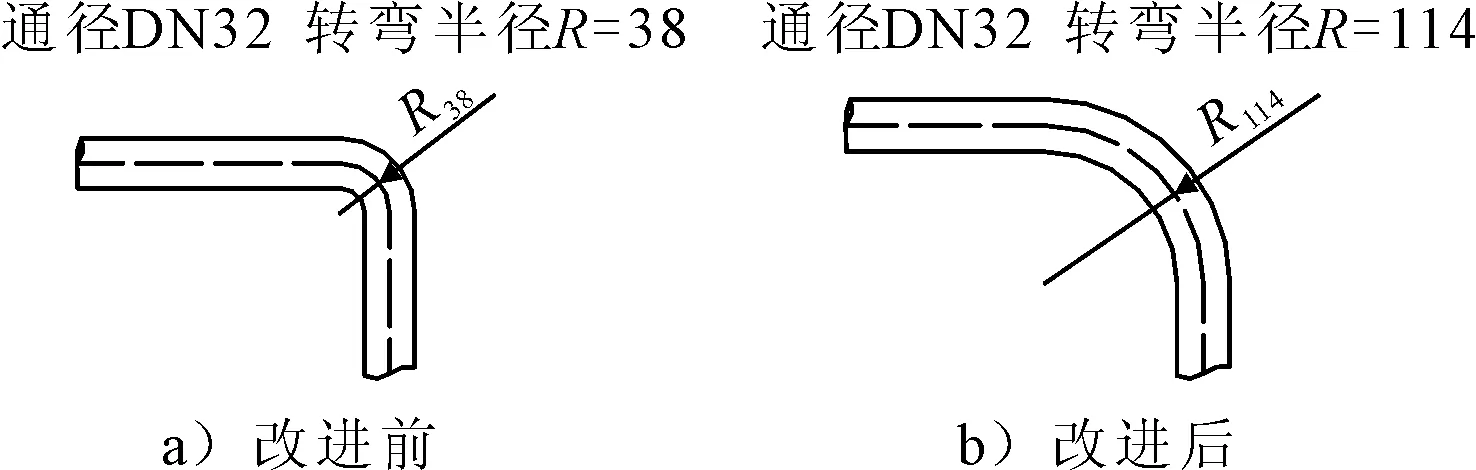

3.1 調整彎頭半徑

對于不同角度的彎頭,將彎曲半徑由當前管外徑的1、1.5倍調整至3倍,以管徑38×2,通徑DN32的定型彎頭為例,在不改變其進出口方向的情況下,對彎頭及與彎頭相連接的兩個直管段進行改進,彎頭的彎曲半徑分別從R=38調整至R=114 mm,與其相連接的兩個直管段則相應縮短以作適應性調整。見圖5。

圖5 管徑38×2、通徑DN32彎頭改進方案

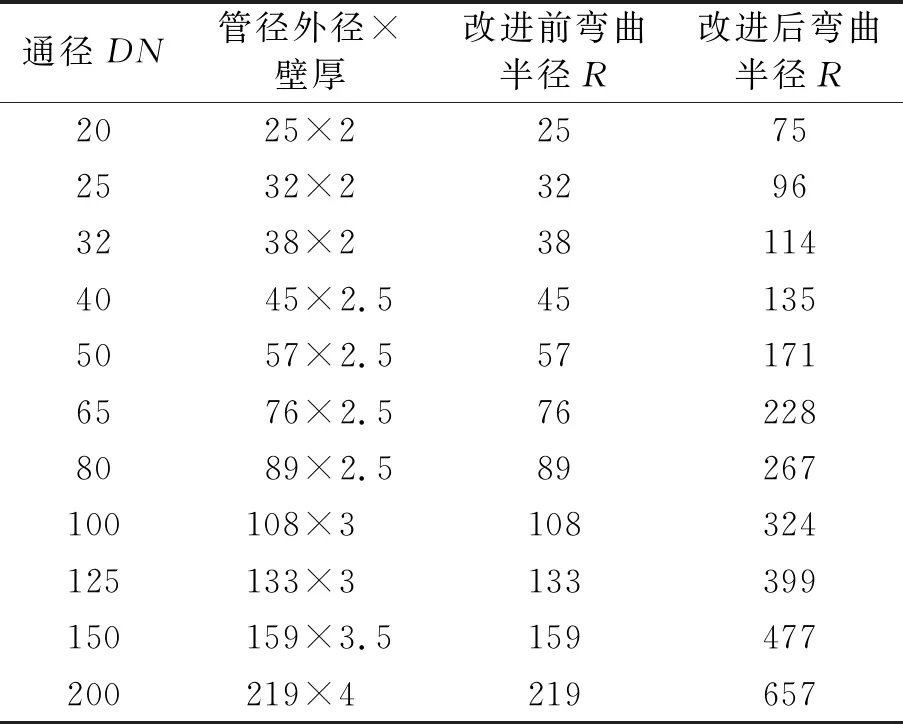

參照圖5中管徑38×2通徑DN32的彎頭改進方法對其他各通徑的彎頭進行改進,見表1。

表1 彎頭改進結果 mm

3.2 三通

艦船所使用的三通分為等徑三通和異徑三通兩種,其區別在于改變流向的支管路的管徑是否與主管徑相等或者比主管徑小。

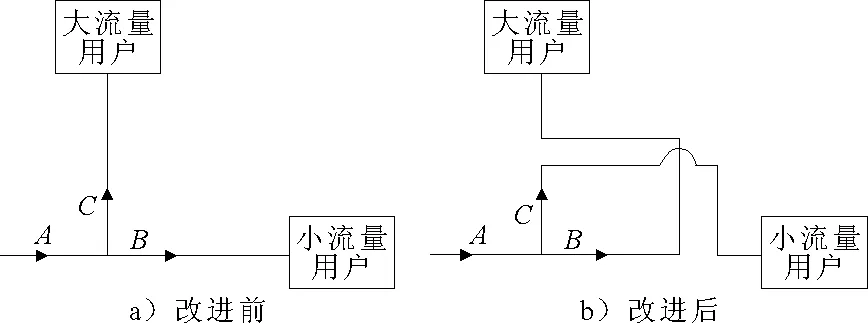

而根據前述仿真分析結果可知,三通處出現腐蝕的主要原因是其主要管路海水流向發生改變后,其流出支路的管段C則為主要腐蝕風險點。對于等徑三通和異徑三通分別進行如下改進。

3.2.1 異徑三通改進

支路C管徑小,且主要流量都集中到了支路C中,因此應將支路C的通徑增大,例如原始設計中支路C通徑為DN32,則在保持去支路A、B不變的前提下,將支路C通徑改為DN40,再增加一個DN40至DN32的變徑,見圖6。

圖6 異徑三通改進方案

3.2.2 等徑三通改進

在各用水支路用戶方向不變的前提下將海水主要流出方向調到至支路B,見圖7。改進方案所產生的額外彎頭均使用3倍彎曲半徑定型彎頭。

圖7 等徑三通改進方案

4 結論

1)B10管在沒有氧化膜保護的條件下,腐蝕將在彎頭、三通處的焊接熱影響區處的薄弱區域發生。

2)彎頭的轉彎半徑對局部區域的流速極值影響很大,彎曲半徑越大,則紊流產生的流速極值越小,在艦船建造的放樣過程中,盡量采用大彎曲半徑彎頭如3倍。

3)三通的連接方式選擇也對局部區域流速有較大影響,當主要管路海水流向發生改變后,其流出支路的管段腐蝕風險大,異徑三通可采用增大出口通徑減少腐蝕風險,等徑三通可采用對優化連接方式減少腐蝕風險。