江蘇某汽車廠循環(huán)冷卻水系統(tǒng)設計

王 琴

(機械工業(yè)第四設計研究院有限公司上海分公司,上海 200433)

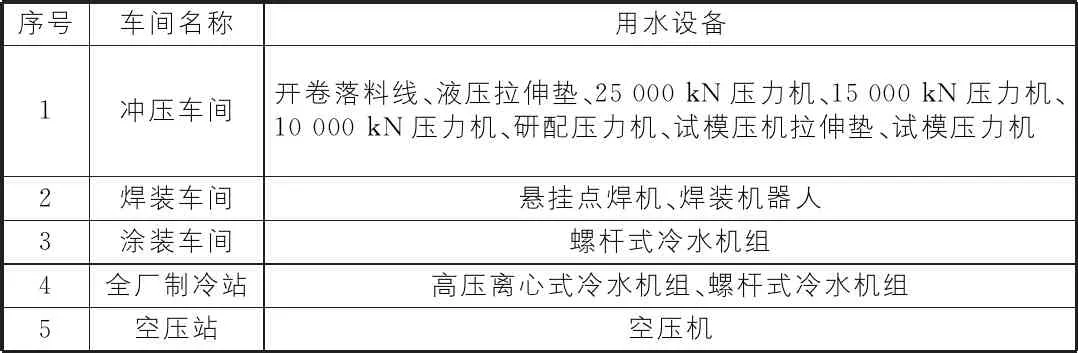

1 用水工藝設備

本汽車廠建筑物主要包括沖焊聯(lián)合廠房(含沖壓車間及焊裝車間)、焊涂通廊、涂裝車間、涂總通廊、總裝車間、地泵房(成品房)、聯(lián)合站房、食堂及辦公樓、發(fā)運辦公室、輔料庫、廢料中轉站、總裝供油站、尾氣檢測間、噴蠟室、3C間、檢修棚、加油島等。循環(huán)冷卻水主要用于工藝生產設備的冷卻,主要用水設備如表1所示。

表1 循環(huán)冷卻水主要用水工藝設備

2 站房選址

循環(huán)冷卻水泵站的建造地點選址應該是按照需求循環(huán)水量最大的區(qū)域周圍就近設置,距離較遠的地方可以考慮單獨建造[1]。廠區(qū)總圖布置時,考慮設置聯(lián)合站房,將公用各專業(yè)(水、暖、動、電)的站房集中設置,四大主車間(沖壓、焊裝、涂裝、總裝)圍繞聯(lián)合站房四周布置。共設5套循環(huán)冷卻水系統(tǒng),分別為沖壓車間、焊裝車間、涂裝車間制冷站、聯(lián)合站房制冷站和空壓站設備循環(huán)冷卻水系統(tǒng),冷卻塔均采用開式逆流式玻璃鋼冷卻塔。站房一次性建設,設備分期配置。除涂裝車間制冷站循環(huán)水泵和冷卻塔就近設置于涂裝車間外,其余循環(huán)水泵和冷卻塔分別設置在聯(lián)合站房內和屋頂。

3 系統(tǒng)設計參數(shù)

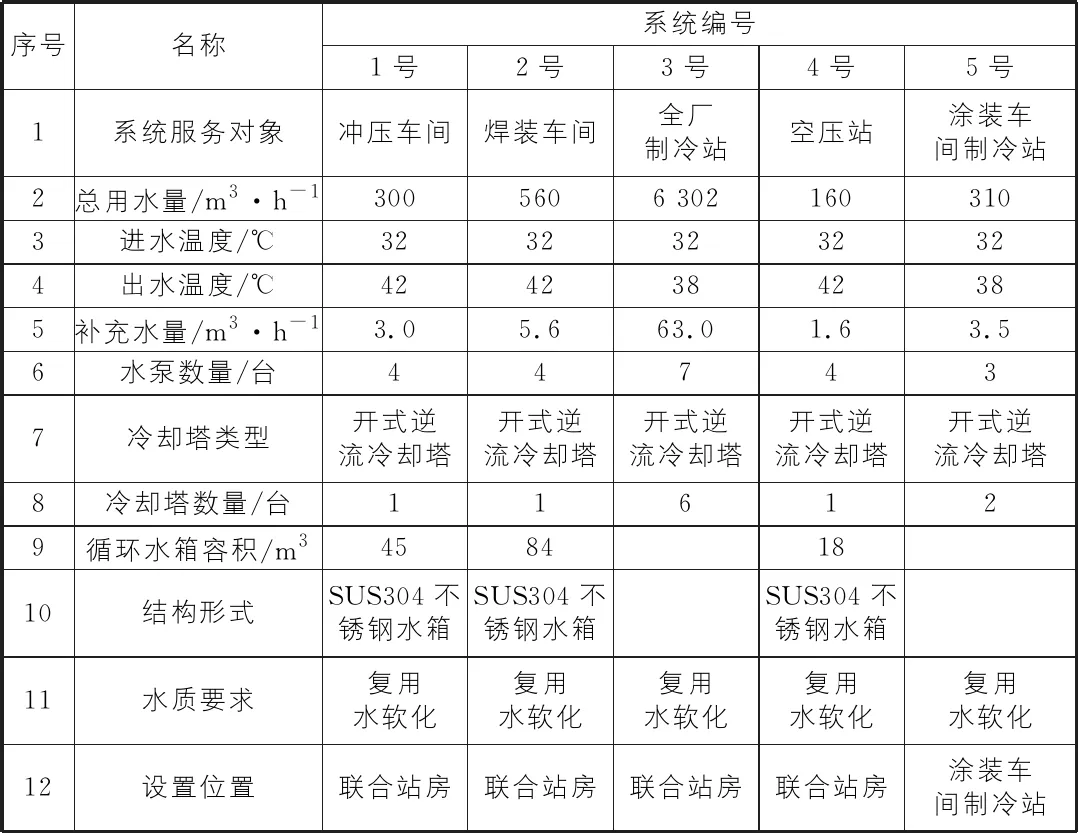

3.1 循環(huán)冷卻水系統(tǒng)設計匯總

循環(huán)冷卻水系統(tǒng)用水量、進出水溫差、補充水量等設計參數(shù)如表2所示。

3.2 沖壓車間循環(huán)冷卻水系統(tǒng)

在聯(lián)合站房水泵房內設置裝配式不銹鋼循環(huán)水箱1座,6.0×5.0×3.0(H)m,有效容積45 m3,SUS304材質。設置沖壓車間循環(huán)水變頻供水設備1套,總供水能力300 m3/h,揚程0.50 MPa(恒壓變頻泵組(一對一變頻)3用1備,單泵Q=132 m3/h,H=0.54 MPa)。設置DN300全自動自清洗網(wǎng)式過濾器1臺。在屋頂設置開式逆流玻璃鋼冷卻塔1臺,Q=360 m3/h,τ=29 ℃,t1=42 ℃,t2=32 ℃,Δt=10 ℃。

表2 循環(huán)冷卻水系統(tǒng)匯總表

3.3 焊裝車間循環(huán)冷卻水系統(tǒng)

在聯(lián)合站房水泵房內設置裝配式不銹鋼循環(huán)水箱1座,14.0×4.0×3.0(H)m,有效容積84 m3,SUS304材質。設置焊裝車間循環(huán)水變頻供水設備1套,總供水能力560 m3/h,揚程0.55 MPa(恒壓變頻泵組(一對一變頻)3用1備,單泵Q=245 m3/h,H=0.59 MPa)。設置DN350全自動自清洗網(wǎng)式過濾器1臺。在屋頂設置開式逆流玻璃鋼冷卻塔1臺,Q=643 m3/h,τ=29 ℃,t1=42 ℃,t2=32 ℃,Δt=10 ℃。

3.4 空壓站循環(huán)冷卻水系統(tǒng)

在聯(lián)合站房空壓站內設置裝配式不銹鋼循環(huán)水箱1座,4.0×3.0×3.0(H)m,有效容積18 m3,SUS304材質。設置空壓站循環(huán)水變頻供水設備1套,總供水能力160 m3/h,揚程0.35 MPa(恒壓變頻泵組(一對一變頻)3用1備,單泵Q=70 m3/h,H=0.39 MPa)。設置DN200全自動自清洗網(wǎng)式過濾器1臺。在屋頂設置開式逆流玻璃鋼冷卻塔1臺,Q=192 m3/h,τ=29 ℃,t1=42 ℃,t2=32 ℃,Δt=10 ℃。

3.5 全廠制冷站循環(huán)冷卻水系統(tǒng)

聯(lián)合站房制冷站內4臺高壓離心式冷水機組設置4臺循環(huán)水泵(一對一變頻,單泵Q=1 486 m3/h,H=0.34 MPa),設置DN500全自動自清洗網(wǎng)式過濾器4臺。在屋頂設置開式逆流玻璃鋼冷卻塔4臺,單臺Q=1 627 m3/h,τ=29 ℃,t1=38 ℃,t2=32 ℃,Δt=6 ℃。設置裝配式不銹鋼補水箱1座,4.0×2.0×2.5(H)m,SUS304材質。補水箱出水管與4臺冷卻塔出水管通過一根DN1 200管道相連。4臺高壓離心式冷水機進水管均從DN1 200連通管上吸水,出水管與4臺冷卻塔進水口一一對應。

2臺螺桿式冷水機組合用循環(huán)水泵組(一對一變頻,2用1備,單泵Q=338 m3/h,H=0.34 MPa)。設置DN300全自動自清洗網(wǎng)式過濾器2臺。在屋頂設置開式逆流玻璃鋼冷卻塔1臺,Q=738 m3/h,τ=29 ℃,t1=38 ℃,t2=32 ℃,Δt=6 ℃。冷卻塔兩室獨立,其進水口與螺桿式冷水機出水管分別對應。

3.6 涂裝車間制冷站循環(huán)冷卻水系統(tǒng)

涂裝車間制冷站內2臺螺桿式冷水機組合用循環(huán)水泵組(一對一變頻,2用1備,單泵Q=176 m3/h,H=0.30 MPa)。設置DN250全自動自清洗網(wǎng)式過濾器2臺。在屋頂設置開式逆流玻璃鋼冷卻塔2臺,Q=180 m3/h,τ=29 ℃,t1=38 ℃,t2=32 ℃,Δt=6 ℃。

4 設計細節(jié)

4.1 冷卻塔

冷卻塔采用方形開式逆流式冷卻塔,模塊數(shù)為單模塊或雙模塊。冷卻塔進出水的形式采用上進下出式,各分支管路設計控制閥門;與管道連接處設計柔性接頭。

4.2 循環(huán)水箱及水泵

循環(huán)水箱采用SUS304不銹鋼水箱,設置液位計、溢流口和底部排污口,水箱內外設置不銹鋼爬梯,水箱頂設置圍欄。循環(huán)水箱的補水需通過液位傳感器與電動補水閥門的聯(lián)動運行,電動補水閥門做等管徑旁通閥門。水箱上部預留系統(tǒng)關閉后冷卻塔填料內水回流的容積。

循環(huán)水泵上方設計電動葫蘆方便檢修,并在梁上設置預埋鋼板。所有水泵前設計閥門、過濾器、壓力表、柔性接頭、偏心異徑管。水泵后設計閥門、壓力表、柔性接頭、溫度計、同心變徑管、目鏡。

4.3 循環(huán)水管道

全自動自清洗網(wǎng)式過濾器過濾精度不大于40目,濾網(wǎng)選擇梯形網(wǎng),安裝形式為下進側出。過濾器自動反沖洗裝置設單獨排水管,間接排至排水溝。冷卻塔進水管閥門盡量設置在橫管上,方便操作。冷卻塔出水管上設置排氣管,排氣管高度高出冷卻塔水盤頂1.5 m。循環(huán)水主管道上設置放空管道,方便設備不運行時泄水,放空管接至排水地漏或排水溝。循環(huán)水系統(tǒng)設置加藥殺菌、除藻裝置。

4.4 補充水

冷卻塔循環(huán)水補水采用一級RO軟化水(反滲透處理工藝),電導率小于15 μs/cm。原水主要為復用水,復用水量不足時補充自來水。各循環(huán)水系統(tǒng)補水單獨計量。

4.5 管道材質

沖壓、焊裝循環(huán)水架空管道及RO軟化水管道采用SUS304不銹鋼管,氬弧焊接連接;室外埋地管道采用鋼骨架聚乙烯塑料(PE)復合管,電熱熔管件連接。制冷站及空壓站循環(huán)水系統(tǒng)架空管道采用內外熱浸鍍鋅鋼管,管徑小于DN80螺紋連接,管徑不小于DN80的采用溝槽法蘭或溝槽連接;室外埋地管道采用鋼骨架聚乙烯塑料(PE)復合管,電熱熔管件連接。管材壓力等級1.0 MPa。

5 設計總結

1)沖壓、焊裝、制冷站及空壓站由于冷卻水用水壓力、運行時間及冷卻溫度要求均不同,因此各個車間的循環(huán)冷卻水系統(tǒng)應單獨設置。2)設計循環(huán)泵時,可能因為設計選用水泵偏大,致使水泵處于“大流量、低效率、高能耗”不利工況下運行;或者由于管路系統(tǒng)設計、施工不合理,系統(tǒng)回路水力不平衡,存在局部阻力偏高的不正常現(xiàn)象,從而增加了水泵能耗。應優(yōu)化系統(tǒng),降低能耗。水泵可通過變頻節(jié)能技術降低能耗[2]。汽車廠初期運行時,往往循環(huán)水量比設計水量低很多。若泵組配置采用1用1備或2用1備,容易造成低流量時“大馬拉小車”的情況。本次設計中,除制冷站循環(huán)冷卻水系統(tǒng)外,其余系統(tǒng)循環(huán)水泵均采用3用1備,且均采用一對一變頻,使水泵運行更靈活、高效。設計中循環(huán)給水、循環(huán)回水管道布置盡可能設置成同程管路。3)閉式冷卻塔相對開式冷卻塔具有循環(huán)水水質好、可以減少設備及管道腐蝕、延長運行壽命等優(yōu)點,但是設備造價高。開式冷卻塔經(jīng)濟優(yōu)勢明顯。本次設計從經(jīng)濟性角度考慮,5套系統(tǒng)均采用開式系統(tǒng),通過設置加藥殺菌、除藻裝置改善水質。但是近些年隨著機器人技術的發(fā)展,焊裝工藝越來越多的采用焊裝機器人,對水質要求比懸掛點焊機高,因此建議焊裝車間在經(jīng)濟條件允許時,可以優(yōu)先采用閉式系統(tǒng)。4)逆流冷卻塔具有比橫流冷卻塔在相同情況下,填料體積小20%左右;逆流冷卻塔熱交換過程更合理,冷卻效率更高;配水系統(tǒng)不易堵塞、淋水填料較清潔不易老化、濕氣回流小、不易結冰、防凍化冰更容易;施工安裝費用低等優(yōu)點。橫流冷卻塔具有節(jié)能、水壓較低、風阻小、無滴水噪聲和風動噪聲、填料和配水系統(tǒng)檢修方便等優(yōu)點[3]。本次設計選用了相對占地面積小、冷卻效率高、單塔投資低的逆流塔。