大采高工作面回采巷道巷耦合讓均壓支護技術研究

武炳楠

【摘 要】 文章以受動壓影響明顯的23022巷圍巖控制為工程背景,采用耦合讓均壓支護技術對圍巖進行控制,并詳細對支護方案以及支護效果進行分析與研究。研究結果表明:1)23022巷圍巖變形控制困難原因主要是受2302及2304采面采動動壓影響,圍巖破碎,原有的支護體系結構失效,從而造成圍巖變形量過大,需多次進行修整;2)采用耦合讓均壓支護后,支護體系可與圍巖耦合作用共同承擔采動動壓影響,提升圍巖承載能力并降低圍巖變形;3)根據23022巷圍巖受力特點,將支護方案劃分成巷道掘進時以及2302采面回采后兩個階段,不僅可提升巷道掘進效率而且可對留巷巷道進行補強。現場應用后23022巷頂底板、巷幫最大變形量分別為0.6m、0.5m,巷道圍巖穩定、斷面積可滿足2304采面回采需要。

【關鍵詞】 大采高;動壓影響;回采巷道;小煤柱;讓均壓支護

隨著礦井生產能力的提升,為了便于通風、行人以及煤炭、設備、材料運輸,井下采煤工作面回采巷道數量由傳統的2條向3條甚至4條方向發展。為了降低巷道掘進工作量,采面回采巷道往往保留1~2條作為鄰近采面回采巷道使用,同時為降低煤炭資源損失往往采用小煤柱護巷方式維護巷道圍巖穩定。保留的巷道會受到采面采動動壓影響,造成圍巖控制困難,特別是大采高工作面礦壓顯現更為明顯,給留巷工作帶來顯著影響。如何確保大采高回采工作面動壓影響巷道圍巖穩定是煤炭回采時需要解決的現實問題,因此,文中就提出采用耦合讓均壓支護技術對大采高工作面留巷圍巖進行控制,并進行現場應用取得顯著效果,以期能為其他礦井動壓影響巷道圍巖控制提供一定借鑒。

1工程概況

1.1地質概況

2302工作面開采的3號煤層埋深平均520m,平均厚5.5m,采用大采高開采工藝。直接頂為3.82m泥巖;老頂為10.56m堅硬砂巖;直接底為9.89m砂質泥巖、泥巖。23021巷、23022巷分別為2304大采高工作面主運輸及輔運巷,其中23022輔運巷保留下為后續2304工作面生產服務,具體采面位置關系見圖1所示。

1.2巷道原支護設計

23022設計斷面為矩形,寬、高分別為5.6m、3.9m,沿頂板掘進,采用高強錨桿+金屬網+鋼筋托梁方式支護,錨索補強。錨桿型號為MSGLW-500/22/2400(22mm×2400mm),頂板5根、巷幫各4根,間排距分別為1m×1m、0.8m×1m;錨索型號為SKP22×1/1720×6300(φ22mm×6300mm),頂板每排3根、巷幫每排2根,間排距均為1.5m×1.5m,錨索均布置在兩錨桿間。

1.3巷道支護存在問題分析

23022巷采用的聯合支護方式支護強度高,在巷道掘進以及2302采面回采過程中雖然受到礦壓影響,巷道圍巖變形量仍可滿足巷道使用需要。在2302采面回采時在采動壓力作用下23022巷出現一定程度頂板下沉、底鼓以及巷幫收斂問題,為了確保巷道正常使用在2304采面回采前需要對23022巷進行必要的拉底、擴幫工作。由于23022巷采用的錨網索無法與巷道圍巖耦合變形,部分錨桿、錨索在絲部、距離托盤1.5m附近出現破斷,給巷道安全使用帶來一定影響。

同時23022巷原支護設計的頂板、巷幫錨索數量較多,會在一定程度上制約巷道掘進效率。因此,需要根據23022巷實際地質條件、采動動壓影響顯著特點,采用一種更為經濟、適應于更強的圍巖控制方式,確保巷道使用安全。為此,文中提出采用耦合讓均壓支護技術對23022留巷巷道圍巖進行控制。

2耦合讓均壓支護設計

2.1錨桿、錨索長度設計

錨桿、錨索長度確定多通過數值模擬、工程類比以及理論計算法確定,該礦多年來開采的3號煤層均采用2.4m錨桿、頂板錨索6.3m、巷幫錨索4.3m。在正常回采采面內錨桿、錨索長度可滿足使用需要,但當巷道受到采用多次影響時巷道圍巖變形量較大,依據巷道圍巖破碎圈理論并結合巷道斷面規格,決定將巷道錨桿長度由2.4m增加至2.8m,錨索參數保持不變。依據現場布置情況,再決定是否對錨桿、錨索規格參數進行調整。

2.2錨桿、錨索預應力

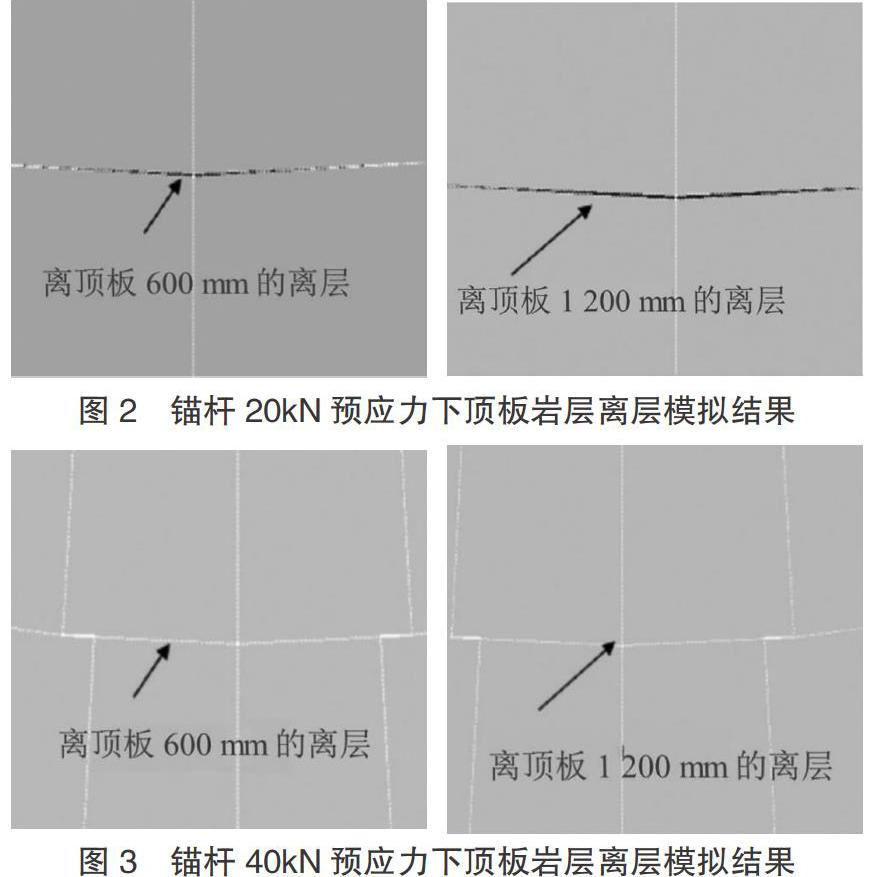

合理的預應力可顯著控制巷道圍巖早期變形。預應力過小會使得巷道圍巖早期變形量過大、圍巖松動破碎圈范圍增加;預應力過大則會增加錨桿、錨索安裝耗時,不利于提升巷道掘進效率。采用數值模擬得到20kN、40kN不同預應力下巷道頂板離層情況見圖2~3所示。

從圖2~3中看出,當錨桿預應力大于40kN時即可滿足巷道圍巖控制需要。根據礦井錨桿、錨索安裝經驗,最終確定錨桿預應力為40kN、頂板錨索及巷幫錨索預應力分別為120kN、80kN。

2.3錨桿、錨索支護參數

根據礦井以往支護設計并采用工程類比法最終確定23022巷支護參數為:

2.3.1錨桿參數

23022巷頂板、巷幫采用φ22mm×2800mm讓壓錨桿,桿體材質為高強螺紋鋼(Q500),錨桿安裝時施加預應力40kN以上,扭矩在260N·m。頂板錨桿間排距為1000mm×1000mm,配合型號15-17TB讓壓管,最大讓壓距離為35mm;巷幫錨桿間排距為1100mm×1000mm,配合12-15TB讓壓管,最大讓壓距離35mm。

錨桿配合使用球形托盤,規格為:150mm×150mm×10mm。頂板錨桿配合寬275mm、長5300mm的六孔W鋼帶支護;巷幫錨桿安裝時配合采用寬275mm、長1500mm的兩孔W鋼帶。

2.3.2錨索參數

頂板采用φ21.8mm×6300mm耦合讓壓錨索,安裝預應力為120kN,配合采用26-30TB讓壓管,最大讓壓距離達到50mm,間排距為1500mm×1000mm,每排布置3根;巷幫采用φ18.9mm×6300mm耦合讓壓錨索,安裝預應力為100kN,配合采用21-25TB讓壓管,在煤柱幫布置耦合讓壓錨索,間排距為1200mm×1000mm,每排2根。

耦合讓壓錨索支護配合采用的球形托盤,規格為:300mm×300mm×14mm。

2.4耦合讓均壓支護方案

為了緩解礦井采掘接替緊張局面,考慮到23022巷在掘進期間變形量較小,圍巖變形主要發生在2302、2304采面回采期間,為此將巷道支護方案具體細分為23022巷掘進期間以及2302采面回采后、2304采面回采前加固兩個部分。具體23022巷掘進期間巷道支護方案見圖4所示。

在2302采面回采后、2304采面回采前在巷道頂板布置錨索對頂板進行補強加固,補打錨索后巷道頂板每排3個錨索,間排距為3000mm×1000mm;煤柱側每排布置2根耦合讓壓錨索。具體巷道加固后的支護方案見圖5所示。

3巷道支護效果分析

采用耦合讓壓錨桿、錨索后在23022巷端頭位置每隔50m布置一個測點,對支護后巷道圍巖變形進行監測,具體3號測點監測結果見圖6。

從圍巖變形監測結果看出,巷道支護后圍巖變形量呈先增加后趨于穩定趨勢,在支護完成16d左右時巷道圍巖基本趨于穩定,其中頂板變形量最大57mm、巷幫收斂量最大39mm。

在2302采面回采完30d后,對23022巷圍巖變形量進行監測,發現巷道頂底板變形量在0.4~0.6m、巷幫變形量0.3~0.5m,變形后的巷道斷面可滿足后續2304采面回采需要。具體在2304采面回采前23022巷圍巖現場變形情況見圖7所示。

4總結

針對礦井23022巷在2302采面采動動壓影響下圍巖變形量較大、后續修整工作量大問題,通過采用讓壓錨桿、錨索有效控制巷道圍巖變形,為后續2304采面回采創造良好條件。

針對23022巷圍巖受力特點(兩次動壓影響,即2302、2304采面采動壓力雙重影響),將巷道支護方案細分為巷道掘進后以及2302采面回采后、2304采面回采前補強加固兩個部分,采用的支護方案不僅可減少巷道掘進時圍巖支護耗時而且可確保23022巷后續使用安全。

現場應用后,23022巷圍巖變形量整體處于穩定狀態,巷道頂底板、巷幫最大變形量分別為0.8m、0.5m,圍巖變形不會給后續2304采面回采帶來不利影響。在23022巷采用耦合讓均壓支護技術后,為2304采面高效生產創造了良好條件。

【參考文獻】

[1]任偉.耦合讓均壓支護在綜采面端頭維護的應用[J].山東煤炭科技,2020(1):24-25,28,30.

[2]徐玉勝,孔宏偉.長平礦大斷面巷道耦合讓均壓支護技術研究[J].煤炭工程,2019,51(5):92-95.

[3]張宏升.整體耦合讓均壓錨桿支護技術在紅會礦區沿空巷道中的應用[J].世界有色金屬,2018(10):288-289.

[4]肖學.煤礦井下破碎頂板巷道耦合讓壓支護技術研究[J].山西焦煤科技,2016,40(7):4-7.

[5]張兆一,張開智,孫志帥,等.深部巷道錨桿耦合讓均壓支護技術研究[J].煤炭技術,2016,35(5):84-86.

[6]馬友魁,周連春.整體耦合讓均壓支護技術在老石旦礦的應用[J].水力采煤與管道運輸,2014(3):47-51.

[7]田志剛,李宗岑,龐錦彪.高應力巷道耦合讓均壓支護技術實踐[J].中州煤炭,2014(7):1-4.

[8]韓正龍,東風,劉志遠,等.整體耦合讓均壓錨固技術在巷道支護中的應用[J].陜西煤炭,2014,33(2):72-75.

[9]張學斌,劉德利,劉超.沿空留巷整體耦合讓壓均壓支護技術研究[J].煤炭工程,2013,45(S2):105-107.