氰化尾渣固液分離洗滌廢水凈化工藝研究

(山東黃金礦業科技有限公司選冶實驗室分公司,山東 煙臺 261400)

氰化法提金由于生產成本低、工藝穩定、金屬回收率高、適應能力強等優勢,是目前從含金礦石中提取冶煉黃金的主要方法[1]。然而,該方法冶煉產生的浸出尾渣夾帶少量含氰浸出液,屬于危險固體廢棄物。當采用氰化工藝處理浮選金精礦時,由于金礦通常伴生含銅礦物,氰化過程中含銅礦物的溶解導致浸出液含銅離子,造成氰化尾渣浸出毒性檢測中重金屬離子超標[2-3]。

根據相關法律和規范要求,氰化尾渣需要預先脫除其中的氰化物,方可進行后續處置[4]。在現有尾渣脫氰處理工藝中,氧化法和沉淀法可以有效去除氰化物,但在處理浮選精礦氰化尾渣時,浸出液中的含銅離子會以沉淀的形式殘留在尾渣中,易造成重金屬二次污染問題[5-10]。固液分離洗滌法是通過過濾洗滌的方式對氰化尾渣進行凈化處理,因此不會引起重金屬二次污染[11]。洗滌脫氰處理后,僅需要對洗滌廢水進行凈化處理,即可實現洗水的循環利用,所以該工藝更適合處理浮選氰化工藝產生的尾渣。本研究以某黃金冶煉公司浮選氰化尾渣固液分離洗滌后廢水為研究對象,采用酸化-鐵鹽沉淀工藝進行廢水凈化處理試驗研究,探索洗滌后廢水的低成本處理工藝,并利用處理后廢水進行氰化尾渣洗滌試驗,驗證洗水循環利用的可行性。

1 試驗

1.1 原料及試劑

本試驗所用固液分離洗滌后廢水取自山東某黃金冶煉廠,該廠以含銅浮選金精礦為主要生產原料,其氰化尾渣洗滌廢水中氰化物及重金屬含量均較高,廢水的主要成分分析如表1所示。尾渣洗滌試驗所用礦漿仍取自該廠,本試驗所用化學試劑均為分析純。

表1 洗滌后廢水主要成分分析

1.2 試驗過程

采用自制酸化曝氣裝置在室溫下進行試驗研究,取1 L洗滌后廢水加入濃硫酸,采用上海儀電PHS-2F型pH計測量廢水酸化pH值;曝氣結束后過濾,取濾液置于密封錐形瓶中,加入固體FeSO4·7H2O,采用磁力攪拌反應20 min,加入適量CaO調節pH值,繼續攪拌10 min。

取現場氰化尾渣壓濾后濾餅,利用處理后廢水調節礦漿進行過濾洗滌,取洗滌后濾餅進行氰化物浸出毒性檢測。

1.3 分析方法

采用硝酸銀滴定法測定樣品中游離氰及總氰含量。采用蒸餾水對洗滌后濾餅進行浸提,浸提液仍采用硝酸銀滴定法分析總氰含量。利用原子吸收光譜法測定樣品中銅、鐵等金屬離子含量。

2 結果與討論

2.1 酸化pH值對除氰效果的影響

在氣體流量200 L/min、曝氣時間1 h的條件下,筆者研究了洗滌后廢水酸化pH值對總氰去除效果的影響,如圖1所示。

由圖1可知,隨著酸化pH值的降低,廢水中的總氰含量呈現明顯下降趨勢;當酸化pH值低于2.0時,處理后濾液的總氰含量略有升高,并且溶液呈現明顯的淡藍色。這是由于酸化時廢水中游離氰和易釋放氰會形成HCN,其借助空氣吹脫極易揮發逸出,因而降低酸化pH值有利于氰化物的去除;當pH值低于2.0時,廢水中已生成的鐵氰沉淀物發生解離,產生的微細粒普魯士藍沉淀無法利用過濾去除,因而造成總氰含量的升高并使溶液呈現藍色。所以,酸化過程的pH值不宜過低,應維持在2.5左右。

圖1 酸化pH值對總氰含量的影響

2.2 曝氣時間對除氰效果的影響

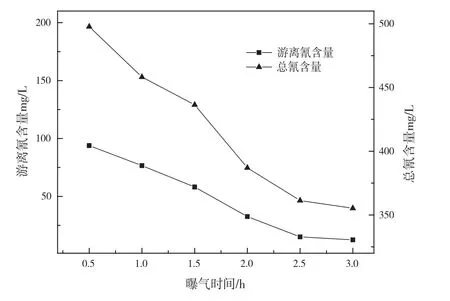

在氣體流量為200 L/min、酸化pH值為2.5的條件下,筆者研究了曝氣時間對游離氰及總氰去除效果的影響,如圖2所示。

圖2 曝氣時間對游離氰及總氰含量的影響

由圖2可知,隨著曝氣時間的延長,廢水中的游離氰和總氰含量明顯降低,當曝氣時間達到2.5 h時,廢水中殘留的游離氰和總氰含量分別降至15.14 mg/L和346.18 mg/L;繼續延長曝氣時間,游離氰和總氰含量仍繼續下降,但變化幅度較小。曝氣吹脫后,廢水中殘留氰化物含量的降低有利于后續沉淀凈化處理,然而現有工業設備在保證處理量的同時很難達到上述吹脫效果,為更貼近實際生產現狀,本研究選擇曝氣1.5 h處理后的廢水用于后續試驗,此時溶液中游離氰和總氰含量與生產數據較為接近,分別為58.12 mg/L和436.44 mg/L。

2.3 鐵鹽用量對除氰效果的影響

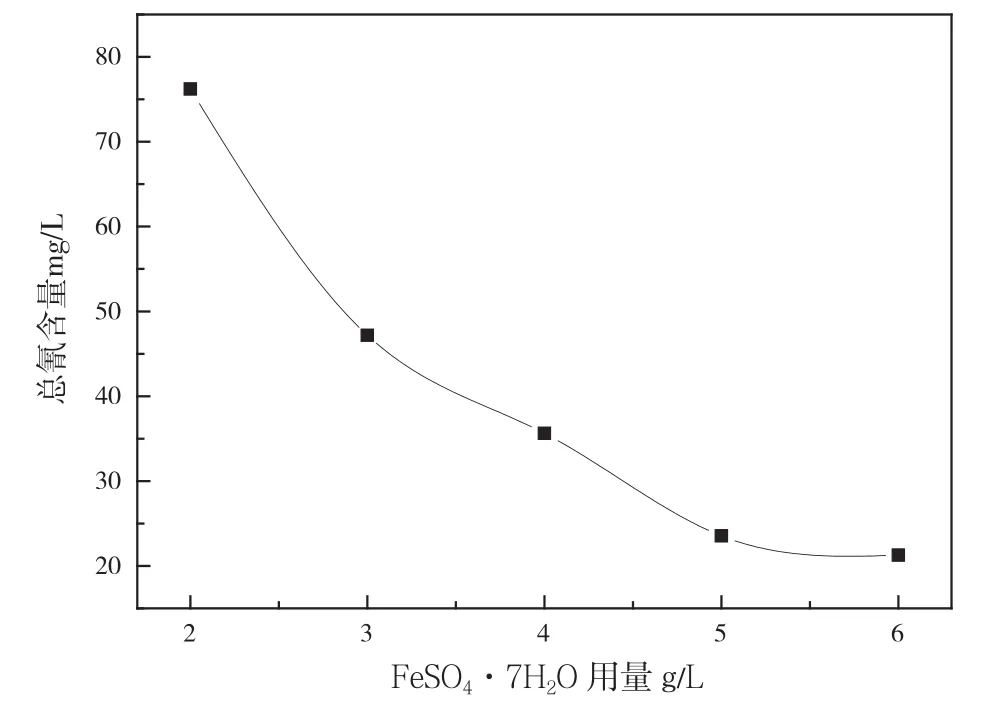

經酸化-曝氣處理后,向廢水中加入FeSO4·7H2O進行沉淀凈化處理,筆者研究了藥劑用量對總氰去除效果的影響,如圖3所示。

圖3 硫酸亞鐵用量對總氰含量的影響

由圖3可知,采用FeSO4·7H2O沉淀可有效降低廢水中的總氰含量,當FeSO4·7H2O加入量為5 g/L時,攪拌過濾后溶液中總氰可降至23.54 mg/L;根據生產經驗,洗水中總氰含量小于50 mg/L即可滿足氰渣洗滌用水要求。此外,研究發現,當FeSO4·7H2O加入量為2 g/L時,生成的鐵氰沉淀物不易沉降及過濾,所得濾液呈現淡藍色。這是因為當鐵鹽過量加入時,殘余的Fe2+氧化生成Fe3+并發生水解,起到絮凝沉降的作用,使得沉淀物的可濾性提高。

2.4 過濾pH值對除氰效果的影響

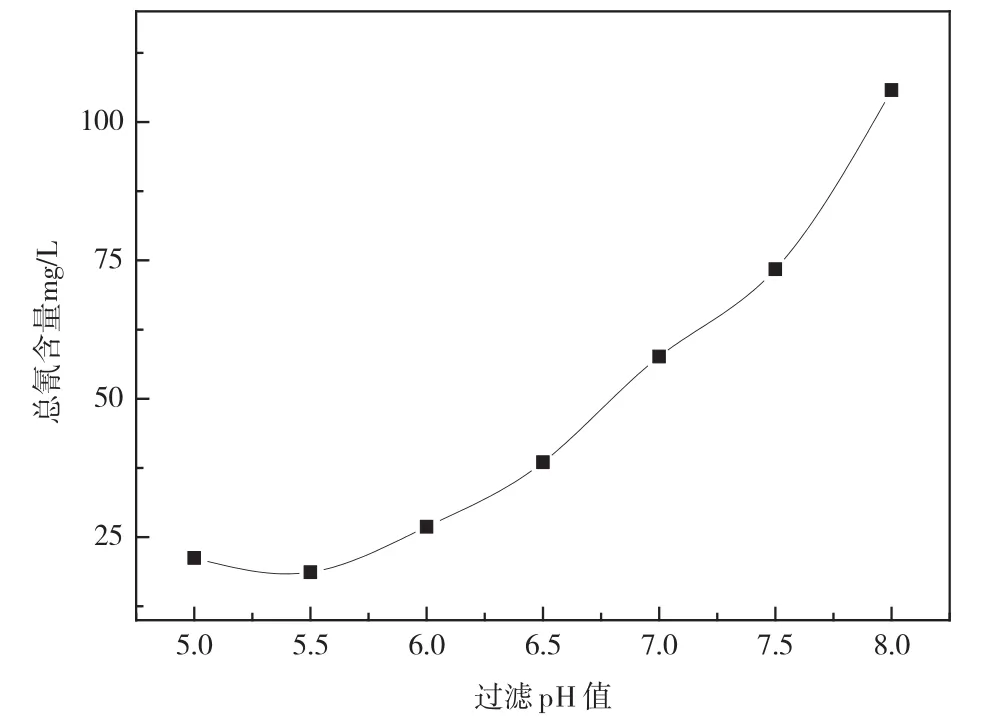

當FeSO4·7H2O加入量為5 g/L時,采用NaOH調節不同pH值后過濾,濾液中總氰含量與pH值的關系如圖4所示。由于生產中要求氰渣洗滌用水pH保持在6~8,鐵鹽沉淀后直接中和可以簡化工藝,縮短處理時間。

圖4 過濾pH值對總氰含量的影響

由圖4可知,鐵鹽沉淀后,隨著過濾pH值的增大,濾液中總氰含量逐漸升高,當過濾pH值低于6.5時,總氰含量未超過50 mg/L;但當pH值超過7.0時,鐵氰沉淀物反溶,造成濾液中總氰含量大幅升高。實際生產過程中,采用石灰調節pH值存在滯后性,無法實現pH值的精確控制。因此,建議采用分步中和的方式,先將pH調至5.0左右,使Fe3+充分水解促進鐵氰沉淀物的過濾,再調節濾液pH值,使其保持在6~8,用于氰化尾渣的洗滌。

2.5 氰化尾渣洗滌試驗

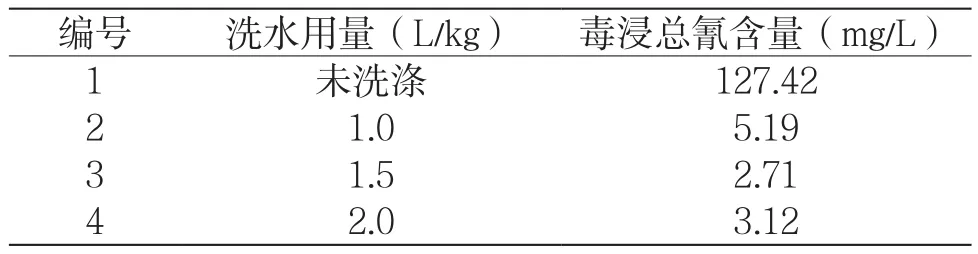

采用處理后總氰含量為24.57 mg/L的廢水進行氰化尾渣洗滌試驗,在不同洗水用量的條件下,所得洗滌試驗結果如表2所示。

表2 氰化尾渣洗滌試驗結果

由表2可知,使用處理后洗水對氰化尾渣的洗滌過程無不良影響,采用1.5倍的洗水用量時,經浸出毒性檢測,所得濾餅氰化物含量低于5 mg/L的處置要求。試驗結果表明,采用酸化-鐵鹽沉淀工藝處理后的洗滌廢水可以返回氰化尾渣洗滌工序循環使用。

3 結論

含氰廢水酸化pH值應控制在2.5左右,過低的pH值將導致微細粒普魯士藍沉淀的生成,造成酸化濾液總氰含量的升高。鐵鹽沉淀后廢水的中和過程應分步進行,過濾中和pH值應維持在5.0左右,過高的pH值會造成鐵氰沉淀物反溶,導致總氰含量升高。處理后的洗滌廢水可以用于氰化尾渣洗滌過程,對氰化物的洗脫無不良影響,經浸出毒性檢測,洗滌后濾餅氰化物含量低于5 mg/L。