催化裂化裝置封油泵振動原因及解決方法

付 偉

(中國石油吉林石化公司有機合成廠,吉林吉林 132013)

0 引言

催化裂化機泵P-209 主要為該裝置油漿泵、回煉油泵、一中、柴油泵等高溫離心泵提供封油,因此,該泵的運行情況直接關系到其他機泵能否正常使用,在生產運行中有重要作用。該泵型號為DYⅡ-50×5,轉速2950 r/min,電機功率30 kW,揚程250 m,最大允許汽蝕2.5 m。輸送封油介質為柴油,溫度65 ℃,進口為常壓,出口壓力為2 MPa。

該泵在2017 年5 月以前運行相對比較平穩,維修后都能在一定的周期內穩定運行。但是,2017 年5 月22 日,該泵出現后端密封泄漏,經過維修更換密封后,出現振動超標,再次對泵軸彎曲、葉輪平衡、基礎松動等可能造成機泵振動的設備本體部件質量進行檢查,未發現直接導致故障的原因。回裝試泵,振動仍然沒有消除。此后多次大修,歷時3 個多月,更換了泵軸、葉輪、聯軸器、平衡盤等配件,仍解決該泵振動超標的故障,維修后最大振速有時可達25 mm/s,基本上不能滿足正常生產的要求。而且,備用泵、在用泵均存在相同的振動表現,并有持續增大的現象。為此,進行了逐步分析和故障原因的查找。

1 原因分析

1.1 產生振動的原因

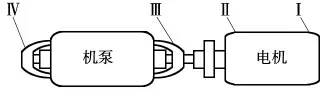

為了使分析更加有針對性,對臥式多級離心泵的振動情況進行了檢測,測點(主要分布在軸承處)分布如圖1 所示。其中,Ⅰ、Ⅱ、Ⅲ、Ⅳ各測點均包含了水平和垂直兩個方向,多次檢測數據見表1。

圖1 機泵測點分布示意

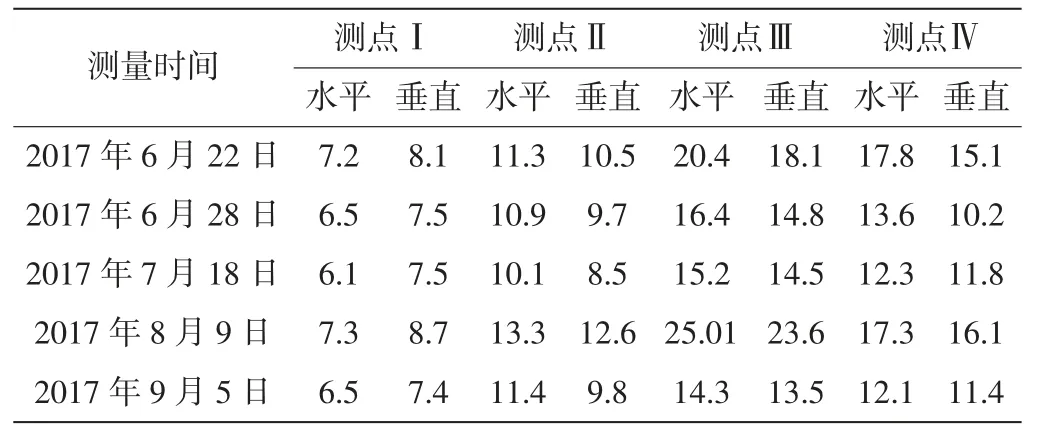

表1 催化裂化裝置油漿泵振動檢測記錄 mm/s

檢測結果顯示,臥式多級離心泵Ⅲ、Ⅳ兩側點處的振動較大,且振幅從大到小的排列次序為Ⅲ、Ⅳ、Ⅱ、Ⅰ。經電修人員檢查,電機完好,這充分說明臥式多級離心泵的振動是由泵體內部引起的。

根據已經掌握的臥式多級離心泵的工作原理、振動產生的機理以及工作經驗,首先分析了引起該離心泵的振動的原因有以下8 種可能:①機泵操作不當,吸入柴油量少;②機泵與電機軸線錯位偏心,即中心不正;③機泵地腳螺栓松動或螺帽松動、機泵轉子內部組件松動;④機泵的軸承支撐或定位不當、潤滑不良,以及軸承的其他失效;⑤機泵與管線的固有頻率相同而產生振動;⑥葉輪靜平衡被破壞或轉子動平衡破壞;⑦機泵內部的動靜碰磨;⑧機泵內部的轉子在運轉中受到了不平衡力的作用。

1.2 運用排除法找出振動的原因

根據測量數據,在檢修中嚴格執行檢修步驟,逐項對照技術標準和質量要求,判斷測量,結合原因分析,逐條排除和消除故障原因。

首先對機泵進行全面檢查:

(1)測量該泵軸彎曲度不大于0.05 mm。符合標準。

(2)測量葉輪口環間隙為,符合標準。

(3)葉輪和軸徑的配合間隙進行測量,發現間隙較大,軸徑和葉輪配合間隙達到了0.08~0.10 mm。更換了新葉輪,重新測量間隙,使之達到標準要求。

(4)對葉輪進行了更換和靜平衡復查,未發現不平衡現象。

(5)更換和檢查軸承完好,潤滑條件良好,軸承箱清理干凈。

(6)重新組裝完成后精找中心達到標準(端面跳動0.06 mm,徑向跳動0.08 mm)。

(7)檢查地腳螺栓,緊固合適,沒有發現松動現象。

其次,按照正常試泵程序,重新啟動機泵,調整各運行參數(油溫、進口壓力、出口壓力、電流等)至正常范圍,泵體內未有異響,在一定的時間段內壓力未出現波動變化,泵體的溫度也沒有變化趨勢。這說明工藝條件正常,但是機泵振動雖然降低了,卻仍然超過了二級報警11 mm/s。

在機泵的運行中也注意觀察機泵與管線是否發生共振,主要和旁邊機泵對比。這臺機泵旁邊機泵管線走向一致,但是旁邊機泵與管線沒有發生共振現象,而且管線在泵房上被橫梁固定,振動沿管線向上呈逐漸減弱趨勢,這說明該泵也不存在機泵與管線的共振現象。

結合上面的原因分析和檢修過程,基本排除了①、②、③、④、⑤等引發振動的原因,對于原因⑥,也僅僅做了葉輪靜平衡檢查。由于沒有動平衡機,因此無法測量轉子動平衡,但是可以進行判斷。

該泵軸為一根軸徑基本相同的實心體,產生動不平衡的殘余量很小,其余定位和安裝部件也基本為同心套類零件,一般情況下也不會導致動不平衡,因此產生動不平衡量的來源主要是葉輪,但是葉輪已經更換新的,靜平衡也完成,暫時不考慮由此導致的動不平衡,因此認為該泵不存在動不平衡量的因素。

再次解體,重新認真檢查,未發現軸承和推力盤等有磨損或失效等缺陷,因此可以排除原因⑧。

因此,將主要的原因歸結到原因⑦:機泵內部的動靜碰磨導致了振動的產生。根據實際維修經驗,動靜碰磨將會導致機體劇烈振動,但是該封油泵沒有達到劇烈振動的程度,然而葉輪在口環方面存在的偏磨,仍然是未解決的故障表現之一。

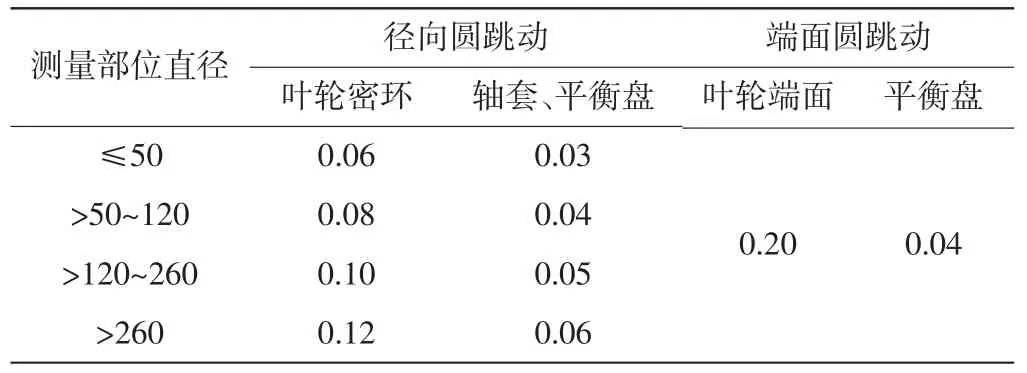

為了查找原因,將該泵轉子組件進行組裝。轉子部件的測量標準見表2。

表2 多級離心泵轉子跳動度mm

當把葉輪、葉輪定位套、軸承、軸承套、軸承定位套、軸承擋套和平衡盤,按照實際位置預裝到軸上,緊固兩端軸承背帽,以兩軸承為支撐點,轉子放在平臺上進行測量,發現中間葉輪口環徑向圓跳動最大是0.50 mm,中間葉輪脖徑徑向圓跳動最大是0.30 mm,越往兩邊葉輪口環、脖徑的徑向圓跳動逐漸減小,并且在同一方向;平衡盤端面圓跳動是0.20 mm,塞尺塞可塞入葉輪脖徑端面間,這說明葉輪脖頸端面間只有部分貼合。即在葉輪、軸套等在安裝后被軸承背冒緊固后軸產生了較大的彎曲,彎曲變形量0.50 mm 超過了葉輪的口環間隙0.40 mm,必然造成葉輪口環和殼體口環等之間的動靜碰磨。

對于導致泵軸彎曲的原因,再次進行分析測量,發現:該泵軸的鍵槽在同一方向,泵軸較細,容易彎曲形變;發現葉輪端面不平整;定位套和軸之間的配合間隙超標;軸承定位套和軸間隙超標、而且端面不平整;軸承背冒端面和軸心不垂直。因此在組裝后由于端面的不平整和間隙超標導致了緊固力矩在各部件端面受力不均,產生彎曲,彎曲更加導致受力不均,因此最后形成較大的彎曲形變。

2 解決方法

根據判斷,葉輪、葉輪定位套、軸承、軸承套、軸承定位套、軸承擋套、軸套、平衡盤的端面與它們內孔的不垂直,最終導致安裝出現問題造成轉子彎曲。對它們進行重新加工和改造:

(1)軸承定位套、軸承套、軸承擋套和葉輪定位套進行更換,重新加工。保證各部件端面與內孔垂直度在0.02 mm。

(2)改造前葉輪定位套和軸是間隙配合-0.04~-0.06 mm,但這次改進葉輪定位套和軸是過盈配合+0.04~+0.06 mm,采用提前將定位尺寸確定,熱裝葉輪定位套,并采用頂絲緊固進行固定。

(3)將葉輪端面與內孔修配垂直,軸套端面與內孔修配垂直。

(4)先把葉輪定位套熱裝好,再把葉輪,軸承,軸承套,軸承定位套,軸承擋套,平衡盤,一一裝到軸上,緊固兩端軸承被帽。

(5)將轉子放在平臺進行測量,發現中間葉輪口環徑向圓跳動最大是0.07 mm,平衡盤端面圓跳動是0.03 mm,這樣就消除了轉子運轉中的動靜碰磨導致的不平衡力。

解決了葉輪和轉子組件的彎曲導致的振動原因后,將平衡板安裝好,并采用壓鉛法將2 mm 粗的鉛絲放在平衡板工作面上。機泵預裝好后,在機泵后軸靠近平衡盤一側,使用螺距為1 mm 絲杠進行壓緊軸,使絲杠旋轉一周。然后拆泵體進行測量鉛絲厚薄差,再次發現平衡板偏0.50 mm。因此,制做偏墊子進行調整,保證平衡盤端面與平衡板平行。

按照順序再次回裝,發現原來聯軸器傳動柱銷磨損,更換改造為膜片聯軸器,精找中心達到質量標準。

3 運行情況

在完成故障分析和排除,按照上述方案和步驟對該泵進行了細致地檢修。檢修后試運行,泵軸向振動1.2~1.4 mm/s,機泵運轉平穩(表3)。根據測量結果,設備已經達到了完好標準,使用狀況優良。

表3 2018 年1 月12 日油漿泵振動檢測記錄mm/s

4 經驗和教訓

針對催化封油泵振動大的故障問題,在經歷了多次大修仍未徹底解決,證明了以往常規檢修還有許多需要改進的地方。以檢修實踐為指導,對故障原因進行認真的分析和排除,找出了故障根本原因,并最終解決了該泵振動大的問題。本次維修,積累的多級離心泵的維修經驗和方法主要有以下4 個。

(1)引起多級離心泵振動的原因有很多,上面對引發振動的因素及其表現做出了盡可能多的分析,就希望在今后的檢修中據此分析原因所在,提高故障診斷效率。

(2)多級離心泵在大修后都需要做預裝,并測量葉輪口環、葉輪脖徑圓跳動及平衡盤端面跳動,保證轉子無靜平衡問題。

(3)依靠轉子部件軸上端面定位的多級泵,必須考慮并測量端面與內孔的不垂直度,避免裝配時造成軸發生彎曲,引起振動。

(4)在使用過程中,應加強對多級離心泵維護和保養,防患于未然。

在運行中,臥式多級離心泵還會出現許多方面的故障和問題,上面的分析和探討還存在諸多不足。而對催化封油泵檢修分析和故障解決,也說明在今后多級離心泵的檢修還有不斷改進和總結的地方。為防止多級離心泵出現其他故障,根據維修經驗和對資料的學習,提出了相應的預防和解決措施(表4)。

表4 多級離心泵的其他故障原因和解決措施