引風機聯軸器膜片組斷裂失效分析

褚 凱,劉 蛟,孟令強

(國核電站運行服務技術有限公司,上海 200233)

0 引言

某火電廠在鍋爐超凈改造中增加了煙氣阻力,因此更換了功率較大的引風機,其同步轉速為3600 r/min(60 Hz)。引風機的電機以及風機的驅動端、非驅動端均采用滾動軸承支撐,并在4 個軸承位置安裝DCS 振動在線監測系統。引風機采用雙膜片式金屬彈性元件撓性聯軸器連接,膜片材料為304 不銹鋼,膜片厚度為0.6 mm。除了4 點為新設計基礎結構外,其余點均安裝在老引風機的基礎結構上,首次試運行時發現風機驅動端軸承振動超標,重新設計加固基礎剛度后,再次試轉引風機,各軸承振動幅值均達到較好的水平。待運行28 d 后,現場振動巡檢發現電機驅動端軸承振動異常,接近驗收值上限,并存在持續增大的趨勢,當天振動位移值瞬間達到50 絲,遠遠超出上限11 絲。聯軸器處存在異聲,隨即停機。拆開電機靠背輪與聯軸器的連接,發現聯軸器兩側膜片組均已斷裂損壞,如圖1 所示。

圖1 斷裂的膜片組

本文以圖1 中斷裂的膜片組為研究對象,通過膜片顯微組織分析、斷口形貌分析,結合風機振動監測歷史數據診斷,得出膜片失效的直接原因是承受過大交變應力引發疲勞失效,根本原因是新電機基礎沉降引發聯軸器處不對中而產生交變驅動力。針對失效根本原因提出相應的解決方案,維修后風機正常運行。

1 理化分析及振動診斷

1.1 宏觀形貌與硬度測試

由圖1 可見,聯軸器膜片組由19 片膜片組成且已經完全損壞,散落斷裂成四部分。斷口平整,無明顯氧化,呈現脆斷特性,如圖2 所示。根據GB/T 4340.1—1999《金屬維氏硬度試驗 第一部分試驗方法》對聯軸器膜片實施硬度測試,結果顯示膜片硬度達到470 HV,已經高于最小標準值的2 倍,表明膜片的硬度非常高。

圖2 膜片宏觀斷口

1.2 顯微組織

截取一塊散落的膜片作為金相檢驗試樣,經鑲樣、磨制、拋光,用體積分數為3%的FeCL3 鹽酸水溶液腐蝕后,采用蔡司Axio Imager A2m 型光學顯微鏡觀察其顯微組織。由圖3 可知,膜片的顯微組織為馬氏體+孿晶奧氏體,沿著膜片的圓周方向存在明顯的軋制流線,并在膜片內部存在少許沿晶的微裂紋、夾雜物。綜上可知,304 不銹鋼膜片材料經過軋制冷作硬化處理,形成形變誘發馬氏體+孿晶奧氏體,為正常的冷作硬化后顯微組織。同時由于存在較多的馬氏體,導致膜片硬度過高。

1.3 斷口形貌

圖3 斷裂膜片的顯微組織

采用FEI QUANTA 450FEG 型掃描電鏡觀察圖2 標志所示區域的微觀形貌,觀察結果見圖4。在膜片斷口中,發現多處疲勞源,呈現多源疲勞現象;在膜片中部存在疲勞推進線,為疲勞裂紋擴展區,裂紋沿著疲勞擴展臺階逐漸向膜片外表面擴展;膜片外表面為斷裂終了區,當疲勞裂紋擴展到該區域時,由于瞬斷區有效受力面積急劇減小,單位載荷過大,導致瞬間斷裂,同時由于晶界處存在夾雜物以及過大的剪切應力,造成晶界破裂,產生微裂紋。由此可知,局部疲勞損傷是造成膜片斷裂的主要原因。

圖4 膜片斷口的微觀形貌

1.4 風機振動監測與診斷

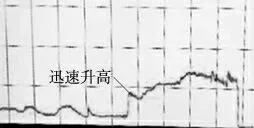

根據DCS 在線振動監測系統,并結合恩泰克Dynamix-2500 振動測量采集儀,對引風機軸承振動進行監測與故障診斷分析。由電機驅動端軸承振動DCS 監測幅值變化趨勢圖(圖5)可知,驅動端軸承正常運行情況下振動幅值穩定在2.8 絲附近,今年7 月2 日發現幅值瞬間升高到9 絲并逐漸升高到13 絲,聯軸器處發出異響,使用恩泰克Dynamix2500 振動測量儀對其進行振動測量與診斷分析。由電機驅動端軸承振動頻譜可知,水平方向以轉頻為基頻,2X 諧頻幅值高于基頻,存在較大的3X 諧頻;垂直方向以轉頻為基頻,存在較大的2X、3X 諧頻,軸向振動較小。以上分析結果表明聯軸器兩側存在不對中現象[1-2],且軸向振動較小,表明為平行不對中,造成振動異常上升。

圖5 電機驅動端軸承振動變化趨勢

2 原因分析及處理

顯微組織和斷口分析結果表明:經過冷作硬化的膜片顯微組織正常,冷作硬化馬氏體提高了膜片材料硬度同時使抗疲勞性能下降,基材中存在的夾雜提供疲勞源。

風機振動監測與診斷數據表明,聯軸器兩側存在平行不對中造成振動異常升高,為膜片疲勞斷裂提供了驅動力,過大交變應力作用下引發材料損傷是導致膜片快速斷裂失效的直接原因。

平行不對中屬于一種軸系不對中,是指聯軸器兩側的機器軸心線不在同一水平方向,相互平行[3]。當兩半聯軸器存在平行不對中時,強制連接將會在聯軸器軸上產生較大的附加彎曲應力,轉軸每旋轉一周,徑向彈性力方向改變4 次,發生兩次徑向振動,從而激起較大的轉頻2X 諧波振動[4-5],在頻譜中也會出現較大的3X 頻率諧波。平行不對中產生的較大的附加徑向力作用在聯軸器上膜片上,較高的載荷產生大的交變應力,且雙膜片式聯軸器屬于金屬彈性元件撓性聯軸器,其膜片硬度高,吸振能力差,從而導致膜片在周期性應力作用下過早出現疲勞斷裂失效現象[6]。

造成平行不對中的原因包括機器內部零件安裝不正確或已損壞,安裝誤差、管道應變或軟腳造成的機器外殼翹曲、溫度變化或位移以及基礎沉降不均等都會造成平行不對中。

停機后,通過現場原因排查發現引風機新電機基礎沉降3 mm 是造成聯軸器不對中的主要原因。重新設計并加固新電機基礎結構,進行精對中處理后,引風機工作平穩,振動正常,運行半年以來未再出現此類聯軸器膜片斷裂失效現象。

3 結語

某電廠在更換大功率引風機之后出現聯軸器膜片斷裂失效,本文通過顯微組織觀察、斷口分析及振動診斷確定根本原因并成功處理。針對此問題,提出如下建議。

(1)引風機變更安裝后,進行必要的振動監測診斷,及時診斷異常振動。如若在首次軸振超標及時發現2X、3X 頻率異常,進行原因排查,可預防聯軸器膜片斷裂失效。

(2)聯軸器膜片基材內含有夾雜,且由于冷作硬化存在大量馬氏體,疲勞源和疲勞敏感性并存。運行期間應通過DCS 密切關注該風機的振動情況,振動異常及時主動停機可避免聯軸器膜片斷裂失效。