武山銅礦全尾砂膠結充填環管試驗

黃惟盛

(江銅集團武山銅礦 瑞昌 332204)

1 引言

武山銅礦自90年后采用分層進路水沙充填采礦法,不添加膠結材料,在南礦帶W4、W5進行下向膠結充填試驗,充填濃度達到了68%左右。目前武山銅礦的分級尾砂充填系統升級改造為全尾砂膏體充填系統,必須進行前期基礎試驗研究。尤其,全尾砂作為骨料的充填性能、全尾砂膠結充填參數、全尾砂漿絮凝沉降參數、全尾砂膏體的流動性能等研究內容是全尾砂膏體充填技術的關鍵,必須以試驗為基礎,結合理論分析,得出科學合理的研究結論。本次環管試驗的目的是測試試料漿在管徑為50mm、在不同流速情況下,得出直管段的壓力損失,進一步分析研究武山銅礦全尾砂膏體輸送性能。為后續的膏體充填的參數選取奠定扎實的基礎。

2 環管試驗

2.1 試驗材料

充填材料配比試驗的目的是測定不同配比組合水泥、尾砂膠結試塊的固結特性、強度指標等,以檢測充填體是否滿足回采強度和相關工藝要求,據此確定適合武山銅礦采礦工藝要求的充填材料最優配比。經現場調研確定充填試驗材料為:骨料為武山銅礦全尾砂、膠凝材料為市場上購買的商業復合32.5硅酸鹽水泥、水為普通自來水。

2.2 試驗系統

試驗借助青島乾坤興工貿有限公司建設安裝的充填環管試驗系統。該系統的機械部分主要是由骨料提升機、集成配料倉、骨料稱重系統、皮帶運輸機、皮帶上料機、粉料倉、螺旋上料機、水箱、攪拌機、材料輸送泵和環管組成。

系統根據配料設置—骨料依次卸入計量斗中,累積計量,計量好后啟動皮帶運輸機,再啟動斜式平皮帶上料機,將計量好的骨料提升到攪拌倉內;粉料計量斗中計量好的粉料由螺旋輸送機送往攪拌倉中,將計量好的水由水泵送入攪拌倉;然后開啟攪拌機進行攪拌,將攪拌好的料漿(流體介質)卸入下面的輸送泵料斗中,由輸送泵將料漿輸送到環管系統管道中(管道為ND100mm)。通過安裝在管路中的溫度計、壓力計、流量計測出相應的試驗數據,計算機將實時測量數據處理并存儲,通過分析軟件進行數據分析。

2.3 試驗過程

環管試驗泵送過程主要對直管段進行壓力測試,通過調整不同泵送頻次改變流量,進而改變料漿在管道的流速,通過測試數據進行分析得到擬合方程,從而得到不同料漿的屈服應力及粘度。通過不同濃度的試驗配比,研究不同濃度下的泵送情況。

對于本項目,我們前期試驗設計的是膏體充填,研究表明,膏體屬于賓漢流體,在水平直管段根據能量守恒定律可得:

p1代表直管段第一點壓力,p2代表直管段第二點壓力,直管段距離為15.8m,通過液壓表測量不同泵送情況下的直管段壓力值,得到壓力損失。定義p1為直管壓力損失。

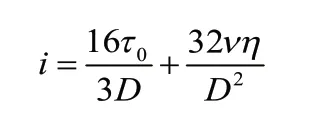

根據所得到的剪切應力與虛剪切速率作曲線,用origin軟件擬合,得到的擬合方程與對比,計算出屈服應力及粘度。

本次試驗流速由流量計測定。

3 試驗結果

在灰砂比為1∶4.23及1∶8.11的配比條件下,每完成一個質量濃度的環管試驗后,分別加水稀釋一次,總共進行4組不同配比條件的環管試驗,根據試驗結果,利用流變學理論接觸進行分析,得到不同配比的流變學參數如表1所示:

表1 環管試驗測試流變參數測試結果

3.1 不同配比情況下料漿的壓力損失計算

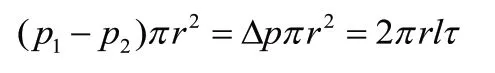

表2 不同料漿流量及管徑時料漿流速(m/s)計算表

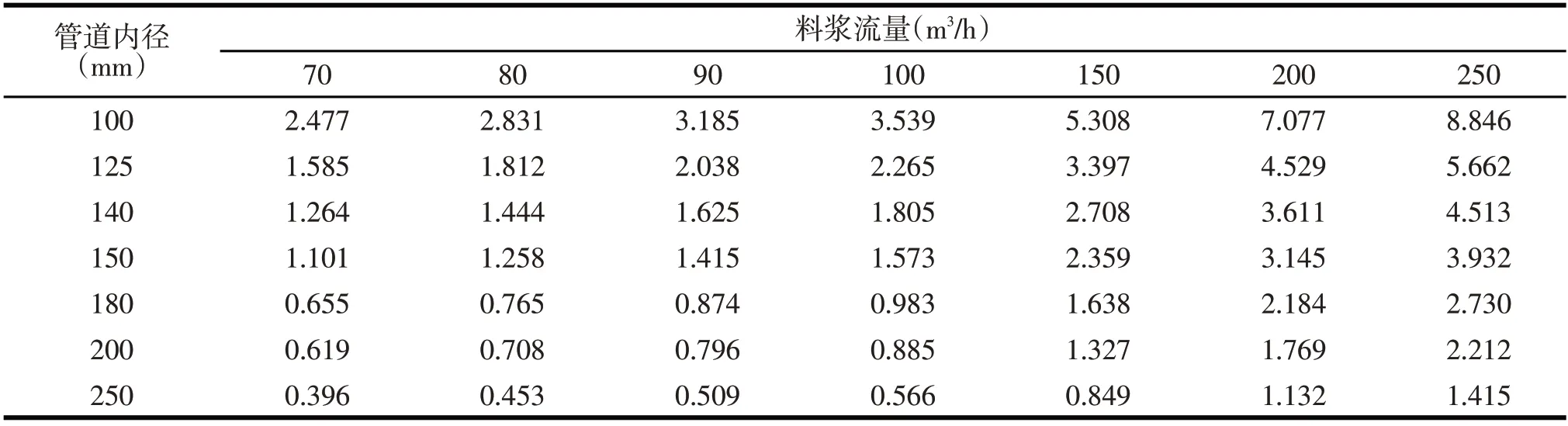

膏體在水平管段壓力損失方程可以計算水力坡度i(pa/m):

表2為不同配比情況下不同流量和管徑情況下的水力坡度計算表。

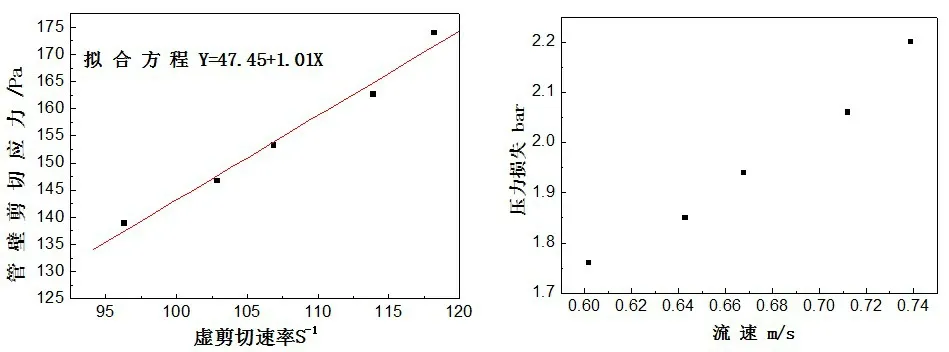

根據環管試驗得到的原始數據,繪制了不同配比的充填料漿的流變曲線,分別計算了在不同充填方量情況的相應流速情況,不同管徑的壓力損失。

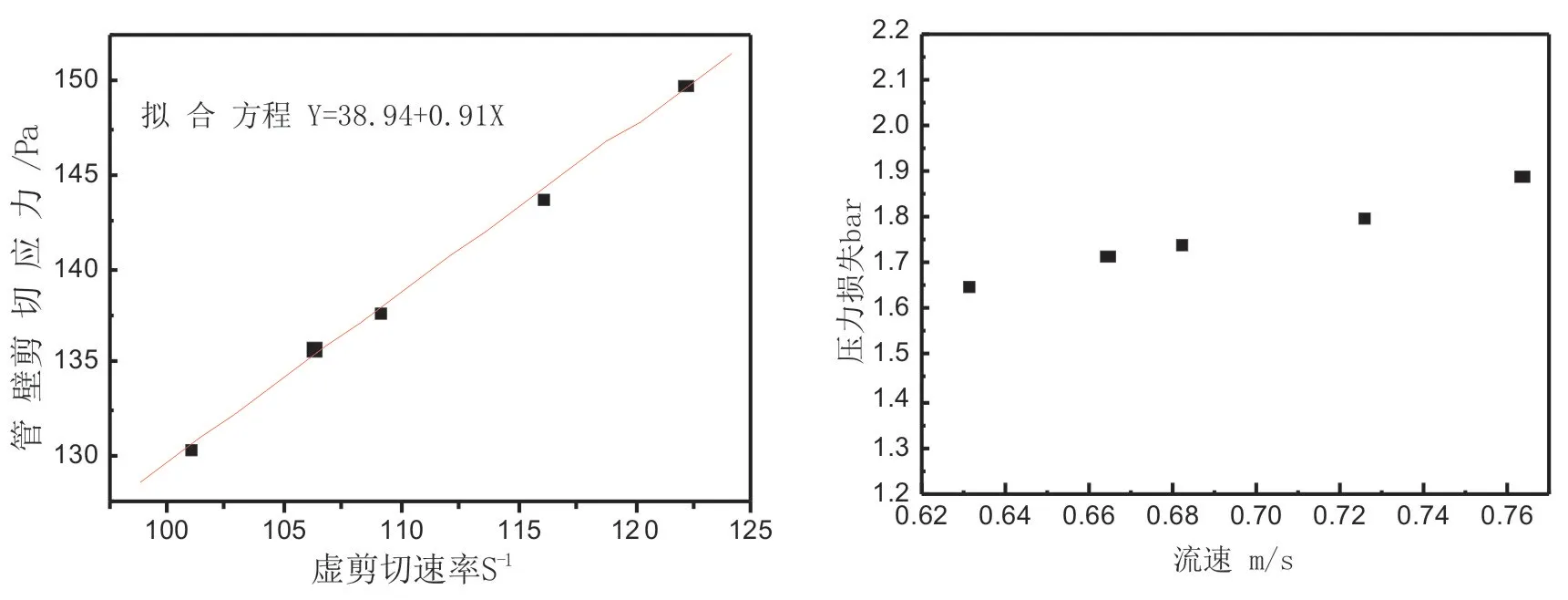

圖1 質量濃度為75.2%、灰砂比為1∶8.11的流變曲線

圖2 質量濃度為72.7%、灰砂比為1∶8.11的流變曲線

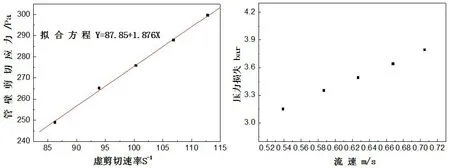

圖3 質量濃度為76.3%、灰砂比為1∶4.23的流變曲線

圖4 質量濃度為74.6.1%、灰砂比為1∶4.23的流變曲線

3.2 停泵再啟

為了模擬在充填過程因為突發情況而引起的停泵情況,對質量濃度74.6%,灰砂比為1∶4.23的配比進行了停泵80min再啟動試驗,并測試了再啟動后的正常輸送壓力損失情況。質量濃度為74.6%,灰砂比為1∶4.23停泵80min后再啟動第一點峰值壓力為31.468bar。經過停泵80min后,直管段的壓力損失為4.033bar,相對于前期的3.790增加了0.243bar,說明水泥產生了一定的凝結作用。

4 試驗結論

(1)通過對相關配比,一定的灰砂比的充填料漿進行了環管試驗,結果發現,直管壓力損失隨流速增大而變大,流速與直管段壓力損失近似呈線性關系,符合賓漢流特征;相同情況下,壓力損失隨質量濃度的降低而降低,相關配比泌水率均小于3%,流變學分析及外觀分析均呈膏體特征。

(2)計算了在不同充填方量,選擇不同管徑情況下的流速,通過流變學參數計算了不同條件下的水力坡度,可以為充填設計提供參考。

(3)質量濃度為74.6%,灰砂比為1∶4.23停泵80min后能正常啟動,但是水利坡度增加了1537.97pa/m。