微觀機械性能試驗在硬質合金領域應用的新進展

胡夢云 熊華超

(江西江鎢硬質合金有限公司 宜春 330699)

硬質合金因其具有良好的硬度、強度和耐磨性,廣泛應用于機械加工領域。一般來說,硬質合金的機械性能主要受晶粒尺寸和內部缺陷兩個因素的影響。例如斷裂韌性與鈷相平均自由程成正相關,而抗彎強度與缺陷尺寸呈負相關[1-2]。在過去的幾十年中,人們對抗彎強度、韌性、硬度、摩擦學性能、抗壓強度和蠕變等性能與晶粒尺寸或不同缺陷之間的關系都有著細致的研究[1,3,4]。這些研究主要基于對材料宏觀機械性能和微觀結構的分析與表征的結合。

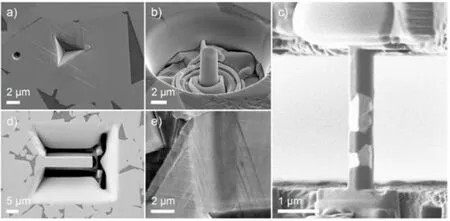

由于硬質合金材料的失效一般都是從微小缺陷的變形、擴展和聚集開始的,因此在微/納米尺度上研究材料的形變機制和力學行為有著重要的意義。近年來,隨著對超細晶/納米晶、超粗晶、功能梯度硬質合金等新型硬質合金研究的不斷深入,逐步引入了新的試驗和表征技術,其中就包括微觀機械性能試驗技術、微/納米壓痕、微/納米摩擦性能、微柱抗壓、微懸臂抗彎和抗拉試驗等,如圖1所示。

圖1 常見的微觀機械性能試驗

1 微/納米壓痕試驗

微/納米壓痕試驗技術是發展最早、應用最廣的微觀機械性能試驗技術,廣泛應用于各類材料的顯微硬度檢測。納米壓痕技術通過具有極高的力分辨力和位移分辨力的儀器,可獲得連續載荷-壓深加載和卸載曲線,特別適合于小載荷、淺壓深的材料力學性能試驗。通過載荷-壓深曲線計算得到壓痕面積,并進而得到材料的硬度值的方法,由于不需尋找壓痕位置和測量壓痕面積、方便快捷而得到廣泛應用[5]。

與宏觀硬度試驗的結果類似,硬質合金的顯微硬度也會隨著WC含量的升高以及WC晶粒度的降低而升高[6]。對于硬度檢測中壓痕尺寸效應(ISE,即硬度值隨著載荷或者壓痕深度的變化而變化),進一步的研究表明硬質合金的ISE與先進陶瓷較為接近。Duszová 等[7]發現在載荷小于1mN的條件下,硬質合金具有明顯的ISE,而其中鈷相的硬度卻始終保持不變為8GPa左右。

Cuadrado等[8]通過金剛石壓頭在微觀尺度下測得了WC-Co硬質合金中WC晶粒的硬度,并通過背散射(EBSD)顯微技術得到了晶體基面(0001)和棱柱面{10-10}的硬度分別為20GPa和17GPa。同時WC晶體的斷裂韌性也呈現出各向異性,棱柱面的斷裂韌性(8.7MPam0.5)要高于基面(7.2MPam0.5),這可能與棱柱面存在更多滑移面從而能更好的產生塑性形變有關。

Engqvist等[9]通過深度為30nm的納米壓痕試驗,發現WC-Co合金中鈷相的硬度遠高于純鈷的硬度,其原因可能與鈷相中固溶的W原子和C原子有關,同時燒結后的殘余應力以及硬質WC晶粒對軟質粘結相產生的形變也會提高鈷相的硬度。

2 微柱抗壓試驗

到目前為止,利用微柱抗壓試驗來研究硬質合金微觀力學行為的報道還比較少。Tarrago等[10]利用微柱抗壓試驗研究了粗晶硬質合金的微觀力學行為和失效行為,發現塑性形變和失效源主要開始于WC/Co界面和WC/WC界面。Sandoval[11]等發現了一種利用聚焦離子束光刻技術(FIB)制備直徑1-4μm微柱的方法,其中最小的微柱只含有WC,大一些的微柱則有兩相;通過原位單向抗壓試驗以及場發射掃描電鏡(FEMES)表征,發現了明顯的尺寸效應,即尺寸接近WC平均晶粒大小的微柱其屈服點要遠高于2-4μm的微柱。前者的屈服壓力6.5-7GPa恰好與WC晶體的斷裂應力7GPa較接近。后者的尺寸相當于WC晶粒尺寸的2-4倍,其在抗壓試驗中表現出的力學行為和失效機制與宏觀的硬質合金更接近。

3 微懸臂抗彎試驗和拉伸試驗

微懸臂抗彎試驗主要用于在顯微尺度下檢測材料在極小區域內的力學性能,Trueba等認為[12]懸臂根部的彎矩最大,適合用來研究斷裂源,且發現試驗過程中WC晶粒和粘結相均出現斷裂,經過對斷面圖像和載荷位移曲線的分析,二者失效的應力值與線彈性理論的預測值是吻合的,相當于WC單晶的斷裂強度6.0-6.6GPa。

Csanádi等[13]利用微懸臂檢測了粗晶硬質合金中不同條件下的斷裂強度,發現其與斷裂源的位置有很大關系。無明顯缺陷的微懸臂會從根部開始斷裂,斷裂強度為10-20GPa,此時載荷位移曲線出現非線性偏移表明WC晶粒出現了塑性變形;有缺陷的微懸臂由于應力集中斷裂從缺陷處開始,斷裂輕度下降至7.5GPa;如果微懸臂根部附近存在相界面,那么斷裂會從相界面開始,強度劇烈下降至4GPa。

Namazu等[14]用FIB技術從塊體硬質合金中制備了19條尺寸為247-508nm×269-1449nm×3.7-4.7μm的納米線并采用微機電系統(MEMS)進行了拉伸試驗,結果所有的納米線均呈線性的應力應變關系并發生脆性斷裂,SEM圖像顯示如果納米線尺寸足夠小會發生穿晶斷裂,而對于尺寸較大的樣品斷裂會延WC/Co相界面進行即解理斷裂。也就是說硬質合金納米線的拉伸輕度具有明顯的尺寸效應。

4 微摩擦學試驗

耐磨性是硬質合金的一項重要指標,對于超細晶/納米晶硬質合金尤為重要,然而在微觀尺度下進行硬質合金摩擦學試驗是從近十年才開始的,并發現在宏觀尺度下的磨損機制也同樣適用于微觀尺度,即WC晶粒和鈷相的塑性形變以及WC晶粒的破裂。Ndlovu等[15]研究了在納米尺度下硬質合金的摩擦學行為與鈷含量的關系,發現對于高鈷體系,磨損機理主要是WC晶粒的塑性形變和晶間裂紋的產生;對于低鈷體系,磨損主要源于表面WC晶粒的剝落。劃痕的深度和寬度會隨著載荷線性增加,隨著WC晶粒尺寸的減小,劃痕的深度和寬度也會下降,表現出更好的耐磨性。

Csanádi等[16]對硬質合金中不同WC晶粒取向的納米劃痕試驗進行了研究,發現棱柱面取向晶粒上的劃痕比基面取向的寬的多,前者表面是平行的滑移線,而后者表面則是不同滑移面交疊形成的三角形紋路;晶粒取向對劃痕實驗結果影響與之前的納米壓痕硬度試驗的結果是基本一致的,即隨著試驗面與基面夾角的升高,劃痕深度逐漸增加,耐磨性逐漸下降,并在40°夾角下達到極致,隨后趨于穩定。

5 總結

通過對以上文獻的總結可以看出,得益于微尺度加工技術和表征手段的不斷發展,在微米和納米尺度上對硬質合金的機械性能研究成為了新的研究方向。未來在該領域的工作主要會在以下幾個方面開展:

⑴優化試驗條件,包括無損FIB樣品制備、微柱和微懸臂試驗中的軸偏差控制、高溫試驗的開展等;

⑵通過密度泛函理論和離散位錯動力學等計算方式對已有的硬質合金在微觀尺度的形變、斷裂、損傷等機制進行擬合,從而為進一步優化設計材料力學性能和摩擦學性能提供幫助;

⑶對硬質合金構成相的尺寸效應和取向效應進一步研究。