基于主成分分析法與逼近理想解法的38MnVS6激光熔覆工藝研究

趙堯,虞鋼,3,何秀麗,李海明,李少霞

(1.中國科學院 力學研究所,北京 100190;2.中國科學院大學 工程科學學院,北京 100049;3.中國科學院大學 材料與光電研究中心,北京 100049)

0 引言

柴油機作為重型車輛的核心部件,其火力面受到高溫高壓燃氣的周期性作用,承受比較高的熱負荷和機械負荷[1-2]。正常工作時氣缸內燃氣溫度可達2 000 ℃,最大爆發壓力達20 MPa,發動機轉速達3 500 r/min,所帶來的負荷已逐漸接近或超過材料的使用極限,因此提高燃燒室部件的性能迫在眉睫。而采用等離子噴涂、高速電弧噴涂等熱噴涂技術制備的表面涂層與基體之間為機械結合狀態,不適用于交變載荷的工件表面[3]。

激光熔覆技術作為一種新型表面改性方法,可以利用高功率密度激光束在基體表面制備具有高硬度、高耐磨性、強耐腐蝕性等性能優異的合金涂層,進而提高材料的使用壽命,最大限度地發揮材料性能,有效地降低成本[4-5]。激光熔覆過程涉及光學、力學、材料、物理、控制等多學科領域,多種因素共同影響著熔池的特征[6-7],最終決定熔覆層的質量性能。但各因素之間既獨立又非線性相關,且隨時間呈隨機性變化,若同時對所有因素進行考慮將是非常困難的。因此,針對某些關鍵參數進行優化,對獲得高質量、高性能熔覆涂層具有重要的現實意義。國內外現有研究多采用正交試驗設計,利用極差分析和方差分析等手段研究工藝參數對熔覆層特征的影響[8-11],尋找優化的工藝參數。然而這種方法對數據的處理較為簡單,系統性較差,且沒有考慮影響因素之間的交互作用。

由于鎳基高溫合金具有良好的沖擊韌性、抗氧化性和耐磨性等優點[12],本文采用同步送粉式激光熔覆工藝,在活塞用38MnVS6中碳鋼基體表面進行了鎳基高溫合金粉末的熔覆試驗。基于主成分分析(PCA)法的馬氏距離逼近理想解排序(TOPSIS)[13]方法對試驗方案進行了科學、合理的排序,獲得了激光功率、掃描速度和送粉速率的優化組合,并與原方案進行了對比,為拓寬激光熔覆工程的應用提供了理論依據和技術參數。

1 38MnVS6激光熔覆試驗設計

1.1 試驗材料與方法

對38MnVS6中碳鋼材料,制作尺寸為150 mm×50 mm×5 mm的熔覆試樣,基面為150 mm×50 mm,化學成分如表1所示。在激光熔覆前利用砂紙對基體試樣進行打磨,并用丙酮清洗去掉表面雜質。熔覆粉末選用顆粒度為-120~200目(50~75 μm)的鎳基合金粉末,化學成分如表2所示。

表1 38MnVS6中碳鋼化學成分Tab.1 Chemical composition of 316L stainless steel %

表2 鎳基合金粉末化學成分Tab.2 Chemical composition of nickel-based alloy powder %

試驗采用Nd:YAG高功率密度固體連續激光器HLD1001.5,試驗后,用線切割設備將熔覆后試樣沿垂直于激光掃描方向橫向切開作為觀察面,用王水(體積比3∶1的濃HCl和濃HNO3混合溶液)在常溫下腐蝕30 s,并用清水沖洗、酒精擦拭、吹干,得到熔覆的金相試樣。采用北京東方華測科學技術中心生產的連續變倍體式顯微鏡XHC-L2對試樣進行形貌觀測和尺寸測量,用北京中顯恒業儀器儀表有限公司生產的UOP UM200i金相顯微鏡觀察涂層的組織,用上海百賀儀器科技有限公司生產的HXD-1000型顯微硬度計進行硬度測量。

熱疲勞損傷是影響發動機燃燒室部件的一個重要因素,采用實驗室獨立開發的激光熱疲勞試驗平臺[14]考察了熔覆后的材料熱疲勞性能。

本文熔覆層的截面形貌如圖1所示。圖1中,W為熔覆層寬度,h為熔覆高度,d為熔覆深度,S1、S2為熔覆層截面面積。

熔覆工藝合適與否可以通過考察涂層的表面光滑連續性、形狀規則、稀釋率合理性來評價。稀釋率偏大,熔覆層固有性能降低,加大了變形的傾向;稀釋率偏小,熔覆層與基體無法形成良好的冶金結合,熔覆層裂紋傾向大,易開裂,因此對稀釋率進行控制是獲得性能優良的熔覆涂層的關鍵。

圖1 熔覆層截面形貌Fig.1 Morphology of cladding layer

綜合考慮精確度與簡易度,本文按橫截面的面積測量值計算稀釋率:

(1)

式中:B為稀釋率。

1.2 試驗方案設計與結果

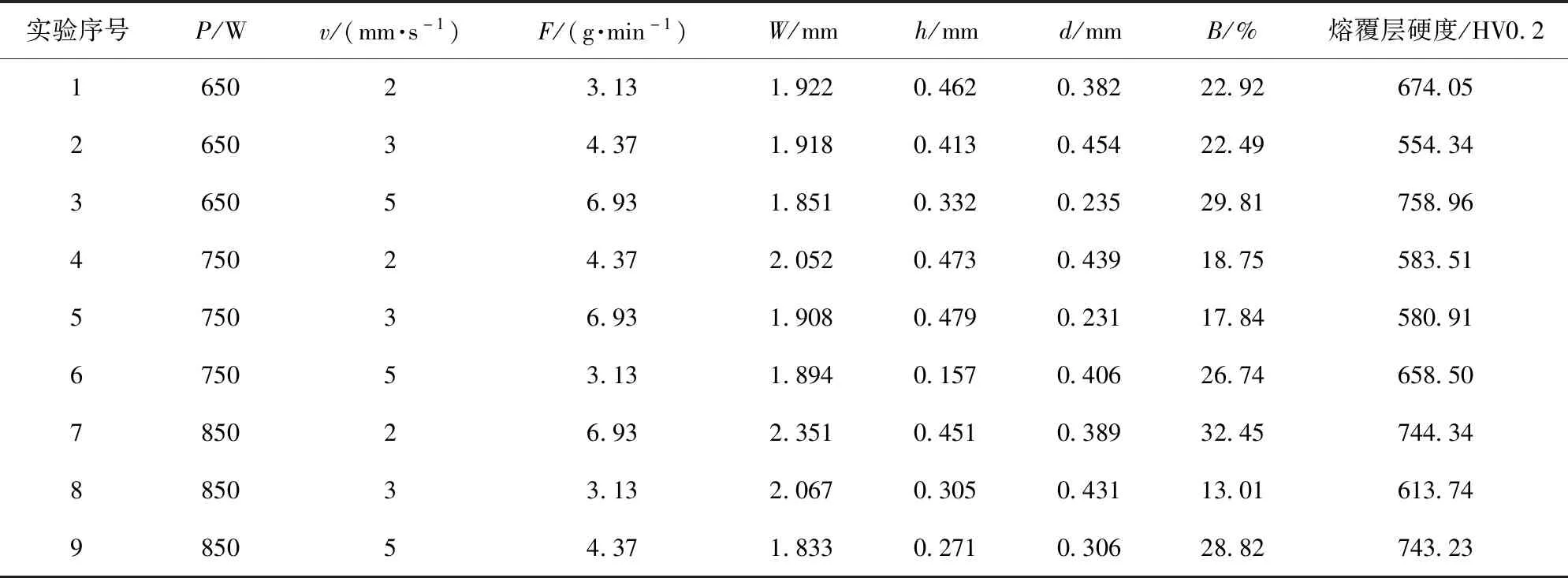

在材料參數選定的情況下,以激光功率P、掃描速度v和送粉速率F為變化因素,采用L9(33)的正交表進行試驗,正交試驗設計及試驗結果如表3所示。

表3 正交試驗設計及試驗結果Tab.3 L9 (33)orthogonal design and experimental results

2 分析模型

2.1 PCA法

PCA法是一種借助正交變換,將一組關系緊密的隨機向量變為一組彼此間線性無關且數量盡可能少的新隨機向量的統計方法。

首先建立樣本數據的原始矩陣X.為了構造一組線性無關的向量,需要對矩陣X作Z-Score標準化變化,得到原始矩陣X的相關系數矩陣R.

(2)

式中:m表示評價對象個數;n表示評價指標個數;xij表示第i(i=1,2,…,m)個評價對象的第j(j=1,2,…,n)個評價指標對應的原始指標值。

當原始數據的成分較多時,可以通過求解相關系數矩陣R的特征值和特征向量確定主成分,對數據進行刪減,進而達到降維的效果。

(R-λkE)Vik=0,

(3)

(4)

2.2 馬氏距離TOPSIS法

TOPSIS方法是一種根據多屬性指標對多個對象進行評價比較選擇的分析方法。其原理是通過計算有限個評價對象與最優目標和最劣目標的相對貼近度,對現有對象進行排序和優劣評價。它以計算簡單易行、對原始數據信息利用充分、對樣本資料無特殊要求等優點被廣泛應用[15-16]。

但傳統的TOPSIS方法沒有考慮各評價指標間的相關性以及指標所包含的重疊信息對決策過程的影響,計算方案的貼近度并不能反映方案的優劣性。馬氏距離[13]考慮到各種特性之間的關聯作用,克服了歐氏距離在測度距離時對各個變化程度不同的指標差別等同看待的缺點。因此,通過測量各評價方案與正負理想解之間的馬氏距離來計算貼近度,能夠很好地彌補這個不足。

對于有n個評價指標且每個指標有m個評價方案的決策問題,X為樣本數據矩陣,如(2)式所示,則標準化后的矩陣Z表示如下:

按評價指標的屬性,可將其分為效益型指標和成本型指標兩大類。正、負理想方案為所有指標正、負理想解的集合,可表示如下:

(5)

式中:對于效益型指標zi,

對于成本型指標zi,

用Qi表示第i個評價方案與理想解之間的貼近度,則有

(6)

式中:d(xi,S+)、d(xi,S-)分別為第i個評價方案xi與正、負理想方案之間的馬氏距離。

對各評價方案與正理想解方案的相對貼近度(關聯程度)進行排序,可以得到當前最佳評價方案;對不同對象下的平均貼近度進行排序,可以得到各指標的最佳評價對象;對各評價指標的最佳對象進行組合,即可得到優化的評價方案。

3 試驗結果及討論

3.1 工藝參數的優化

熔池寬度越大,越有利于形成平整度好的熔覆表面;對稀釋率進行控制,可以在不損害熔覆層性能情況下減少熔覆層表面氣泡和微裂紋等缺陷的產生。因此,以熔覆寬度W、稀釋率B和熔覆層硬度HV0.2為評價指標,采用基于馬氏距離的PCA-TOPSIS方法對激光功率、掃描速度和送粉速率3個工藝參數進行優化。

3.1.1 PCA法求解權重因子

在TOPSIS法優化工藝參數中,為了客觀反映評價指標的權重,PCA用來求解權重因子。依據試驗結果,W、B和熔覆層硬度可組成3個評價指標、9個評價對象的9×3樣本數據矩陣,對其進行標準化得到相關系數矩陣R的特征值和特征向量,如表4所示。

考慮到3個評價指標只帶來3個成分,故在權重的分析過程中不對成分進行刪減,得到評價指標的系數矩陣G,并依據(3)式~(4)式得到3個評價指標的權重矩陣M:

表4 相關系數矩陣特征值和特征向量Tab.4 Eigenvalues and eigenvectors of coefficient matrix

(7)

3.1.2 馬氏距離TOPSIS法優化工藝參數

將熔覆寬度W、稀釋率B和熔覆層硬度這3個評價指標看作效益型指標、成本型指標和效益型指標,采用馬氏距離TOPSIS方法對實驗方案進行數值評價計算。由(6)式計算出各個試驗方案與正、負理想方案之間的馬氏距離和相對貼近度,結果如表5所示。本質上,與正理想解的相對貼近度越大,越接近最優工藝參數。由表5可知,在上述9個試驗方案中,8號試驗的相對貼近度最大為0.650 5,其對應的工藝參數為P=850 W,v=3 mm/s,F=3.13 g/min.通過表4計算各工藝參數在不同工藝水平下的貼近度平均值,結果如表8所示。由正交試驗的性質可知,對各因素在不同工藝水平下平均貼近度的比較只反映了該因素在不同水平下對工藝目標的影響程度,與其他參數無關。平均貼近度最高的水平為多目標優化時的最優工藝水平,因此,在38MnVS6中碳鋼激光熔覆鎳基合金粉末試驗中的最優工藝參數組合為P=850 W,v=3 mm/s,F=3.13 g/min.

表5 試驗結果與理想解間的距離和相對貼近度Tab.5 Distance and closeness among experimental results and ideal solutions

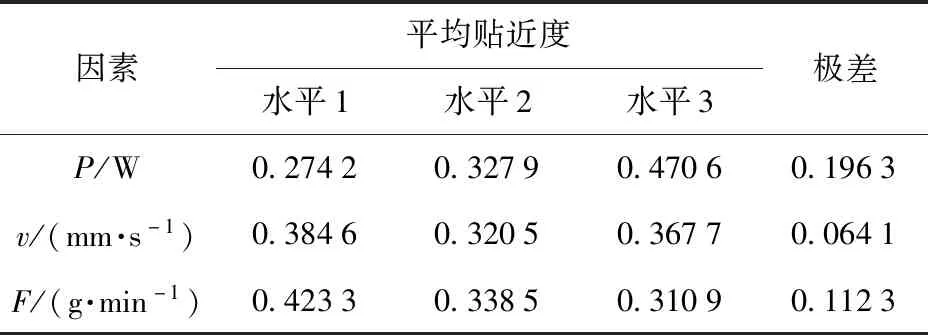

計算各工藝參數在不同工藝水平下的貼近度平均值,結果如表6所示。極差越大,表明引起的變化量越大。從表6可以看出,激光功率P的極差最大為0.120 1,掃描速度v的極差最小為0.050 4.在其他參數固定的情況下,激光功率的變化對熔覆層綜合性能的影響最大,掃描速度的影響最小,送粉速率居中;平均貼近度與激光功率呈正相關、與掃描速度呈負相關。

表6 各工藝參數平均貼近度Tab.6 Average closeness of different parameters

3.1.3 試驗驗證

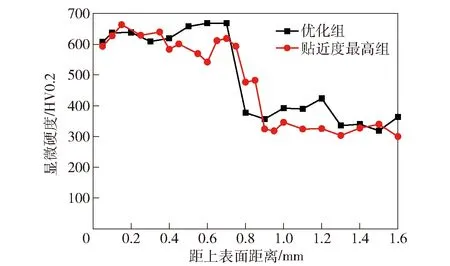

以優化的工藝參數組合P=850 W,v=3 mm/s,F=3.13 g/min進行試驗驗證,并與貼近度最大的8號試驗方案進行比較,結果如表7所示。由表7可見,與8號試驗相比,優化組熔覆層稀釋率和平均硬度兩方面性能分別提高了1.13%和4.56%,但熔池寬度略有下降,證明了優化結果的有效性。通過圖2所示的硬度測試結果可以明顯看到,優化后的硬度高于8號試驗方案。

表7 評價指標結果對比Tab.7 Comparison of evaluation indicators

圖2 深度方向的硬度分布曲線Fig.2 Hardness distribution along depth direction

圖3所示為優化組試驗樣件熔覆層的微觀組織結構。由圖3可見,在熔覆層頂部主要形成細小的等軸晶,熔覆層中部是等軸晶向柱狀晶的過渡區,在熔覆層底部主要為外延生長的平面晶和沿熱流方向(與結合面垂直方向)生長的柱狀晶。

圖3 涂層顯微組織Fig.3 Microstructure of cladding layer

制作尺寸為20 mm×10 mm×5 mm的熱疲勞試驗試塊,試塊分基體材料上無涂層和有涂層2種,后者采用37.5%的搭接率制備厚度為1 mm的熔覆層。采用激光功率400 W、光斑直徑8 mm、上限溫度700 ℃、下限溫度350 ℃的試驗參數,對試塊進行2 000次熱疲勞循環。

圖4所示為SEM下激光熱疲勞試驗前后的基體和熔覆涂層的上表面形貌。由圖4可以看出:基體材料試樣表面產生了網狀裂紋;相比之下,具有熔覆層的試樣表面在2 000次循環后未出現裂紋,表明熔覆后試樣抗熱疲勞性能得到了顯著的提高。

圖4 激光熱疲勞實驗前后表面形貌Fig.4 Surface morphologies of samples before and after thermal fatigue test

3.2 工藝參數對熔池尺寸影響

由表7可知,優化后的熔覆寬度W、高度h和深度d均下降。為了分析加工工藝參數對熔池特征尺寸的影響,針對正交試驗結果計算了各工藝參數對熔池尺寸影響的平均值。圖5所示為不同因素對熔覆寬度、高度和深度的影響。

由圖5可以看出,熔覆寬度與激光功率和送粉速率呈正相關、與掃描速度呈負相關。這是因為隨著激光功率、送粉速率的增加和掃描速度的下降,單位時間內熔覆材料吸收的光束能量增加,通過熱傳導影響的基體面積變大,同時熔化的合金粉末量也變多,熔覆層的寬度變寬。熔覆高度和熔覆深度都與掃描速度呈反比;隨著掃描速度的增加,基體與熔覆材料的作用時間變短,提供給合金粉末熔化和基體吸收的能量都減少,熔覆層高度和深度變小。隨著送粉速率的增加,單位時間內熔化的合金粉末量增加,透過粉末照射到基體上的能量減小,熔覆高度增加,深度減小。

圖5 不同因素對熔池特征尺寸的影響Fig.5 Effect of process parameters on the size of molten pool

以激光功率、掃描速度和送粉速率為評價對象,以熔覆寬度、高度和深度為評價指標,計算了不同工藝水平下的平均貼近度如表8所示。由表8可知,激光功率在3個水平下的平均貼近度極差最大為0.196 3,掃描速度的極差最小為0.064 1.因此,它們對熔池特征尺寸的影響由大到小依次為激光功率、送粉速率、掃描速度。

表8 各工藝參數的平均貼近度Tab.8 Average closeness for different process parameters

4 結論

本文在活塞用38MnVS6中碳鋼表面進行了激光熔覆鎳基高溫合金的L9(33)正交試驗,采用基于PCA的馬氏距離TOPSIS方法對結果進行了分析。所得主要結論如下:

1)優化的工藝參數組合為P=850 W,v=3 mm/s,F=3.13 g/min.在經激光熱疲勞試驗2 000次循環后,熔覆層表面未出現裂紋,表明激光熔覆后抗熱疲勞性能顯著提高。

2)工藝參數對熔覆層綜合質量的影響關系。其中,激光功率P的影響最大,送粉速率F次之,掃描速度v的影響最小。

3)在其他條件不變情況下,激光功率與熔覆寬度和深度呈正比、與熔覆高度呈反比,掃描速度與熔覆寬度、高度和深度均呈反比,送粉速率與熔覆寬度和高度呈正比、與熔覆深度呈反比。對熔池尺寸的影響由大到小依次為激光功率P、送粉速率F、掃描速度v.