深U型槽類零件折彎成型工藝研究

(中車株洲電力機(jī)車有限公司,湖南 株洲 412001)

0 引言

對于深U型槽類零件,一般會因?yàn)槟>吒缮鎲栴}不能直接折彎成型。在實(shí)際生產(chǎn)過程過一般采用專用模具直接油壓成型,但專用模具成本較高,制作周期較長,在生產(chǎn)任務(wù)緊急,需求量不大的情況下,這種方法不能迎合制造成本及周期的預(yù)算需求。探索新的折彎成型工藝,以改善的眼光優(yōu)化此類產(chǎn)品的折彎成型,提升生產(chǎn)效率的同時更好地服務(wù)于生產(chǎn)經(jīng)營。

1 產(chǎn)品及現(xiàn)場模具分析

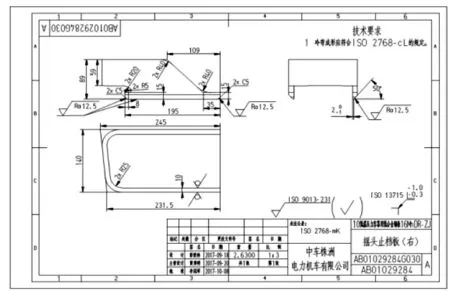

以產(chǎn)品為例,雙源制調(diào)車機(jī)車為試制車型,搖頭止擋板(右)(AB01029284A)和搖頭止擋板(左)(AB01029597A)如圖1所示,分析折彎上下模選擇。

圖1 搖頭止擋板(右)三視圖

板厚為10,依據(jù)《折彎成型工藝守則》(JT-40-058-2)經(jīng)驗(yàn)公式V>8 t,因此,下模應(yīng)>80;折彎線到端部的距離>0.7 V,實(shí)際搭邊距離d綜合考慮兩邊折彎線到端部的距離d=1/2(斜D=略大于140),因此,得到V<100;綜合上述,80 有限元法自提出以來,廣泛應(yīng)用于熱力學(xué)分析、電磁場分析、流體分析等各個領(lǐng)域。ABAQUS作為通用型有限元分析軟件的代表作,被認(rèn)為是功能最強(qiáng)的有限元軟件,可以分析復(fù)雜的固體力學(xué)、結(jié)構(gòu)力學(xué)。 針對深U型槽類零件,需要通過多次折彎才能成型,在仿真過程中,將前一個仿真模型的仿真結(jié)果作為后一個仿真模型的輸入,這樣既能保證仿真的延續(xù)性,同時能精確定位折彎位置,保證結(jié)果的可靠性。 2.2.1 建立仿真模型 折彎成型屬于典型的動態(tài)分析問題,首先進(jìn)行前處理,建立深U型槽類零件的仿真模型、賦予材料屬性、確定邊界條件和加載劃分網(wǎng)格。 圖2 折彎前處理步驟 2.2.2 仿真結(jié)果 深U槽類零件折彎分為兩步,從圖3可以看出,由于邊高過高,折彎線之間距離過短,導(dǎo)致在第二次折彎時零件與模具發(fā)生干涉,致使成型過程無法繼續(xù)。 2.2.3 問題分析 從圖3可知,在第二次折彎時零件與模具發(fā)生干涉,如果能先將折彎線之間的板件進(jìn)行預(yù)折彎,可以使得兩邊繞預(yù)折彎線發(fā)生旋轉(zhuǎn),從而增大兩邊的距離,較好地解決上述問題。 圖3 折彎成型干涉圖 2.3.1 預(yù)折彎 根據(jù)2.2.3節(jié)提出的解決方案,但預(yù)折彎的角度無法確定,所以首先建立預(yù)折彎的仿真模型,以便能獲得一系列不同的預(yù)折彎角度,仿真模型和結(jié)果見圖4。 圖4 不同預(yù)折彎角度模型(預(yù)折彎、160°、140°、120°) 2.3.2 預(yù)折彎角度160°、120° 當(dāng)板件的預(yù)折彎角度為160°、120°時,其仿真模型和結(jié)果如下:從圖5、圖6中可以看出,當(dāng)預(yù)折彎角度為160°時,折彎過程依然會發(fā)生干涉,致使過程折彎無法完成,預(yù)折彎角度為120°時,折彎順利完成。 圖5 折彎角度160°模型 圖6 折彎角度120°模型 仿真結(jié)果驗(yàn)證了預(yù)彎-折彎工藝的可行性,早在2006年就提出過預(yù)彎的思想[1],但預(yù)彎角度的選取無法確定,極大的增加了勞動強(qiáng)度,作業(yè)效能比較低下,尋找深U型折彎件各尺寸之間的關(guān)系,從理論上尋找最佳的預(yù)彎角度。 深U型零件折彎在什么情況下會產(chǎn)生干涉,我們利用理論計(jì)算來確定深U型零件折彎會產(chǎn)生干涉的臨界點(diǎn),如圖7所示。 A1為上模右邊緣與U型件內(nèi)側(cè)交點(diǎn),若先折彎角Q1可得: A2點(diǎn)向上模引垂線,可將三角形A1A2A3分為兩個直角三角形,可知 對于任意產(chǎn)品將其預(yù)彎展示為圖8所示,不防假設(shè)先折彎角Q1: 圖8 預(yù)彎角度計(jì)算示意圖 2)計(jì)算角度P1=∠B3B2B4: 4)計(jì)算角度P2=∠B1B2B4:cosP2= 最終得到預(yù)彎角度為:P=360-P1-P2,若先折彎Q2可以得到相似的結(jié)果,簡單的寫成一個MATLAB函數(shù)functionPR(d,D,h1,w,Q1,Q2),如圖9,圖10所示。 圖9 預(yù)彎角度計(jì)算MATLAB函數(shù) 在選擇合適的磨具下,以搖頭止擋板為例,函數(shù)function(10,20,245,118,84.5,95.5)=158.95°,function(10,20,231.5,118,95.5,84.5)=153.22°,所以預(yù)彎160°會產(chǎn)生干涉,120°則完全可以折彎成型出合格產(chǎn)品。 選擇仿真中選用的的參數(shù)及模具進(jìn)行折彎,檢查實(shí)際產(chǎn)品的折彎成型質(zhì)量,做好產(chǎn)品關(guān)鍵尺寸記錄,從表1可以看出產(chǎn)品的長寬尺寸均符合圖紙要求。 表1 預(yù)折彎完成產(chǎn)品檢測尺寸 圖10 預(yù)彎后折彎成型產(chǎn)品尺寸 本文主要是解決現(xiàn)場生產(chǎn)中的實(shí)際問題,通過預(yù)彎-折彎-壓平預(yù)彎的工藝攻關(guān),生產(chǎn)出原壓型干涉的深U型槽類產(chǎn)品,并從理論上計(jì)算出任意深U型槽類產(chǎn)品壓型產(chǎn)生干涉的最佳預(yù)彎角度。需注意的是雖然深U型產(chǎn)品都能通過此方法成型,但預(yù)彎角度必須在母材預(yù)彎壓平后滿足原材料的鋼性,對于特定的產(chǎn)品預(yù)彎角度不宜過大。此方法解決了在無專用模下成型該類產(chǎn)品的另一種途徑,避免了生產(chǎn)過程中不斷去嘗試預(yù)彎角度的繁雜步驟,極大的提升制造生產(chǎn)效率。2 ABAQUS仿真分析

2.1 仿真概述

2.2 問題分析

2.3 工藝攻關(guān)

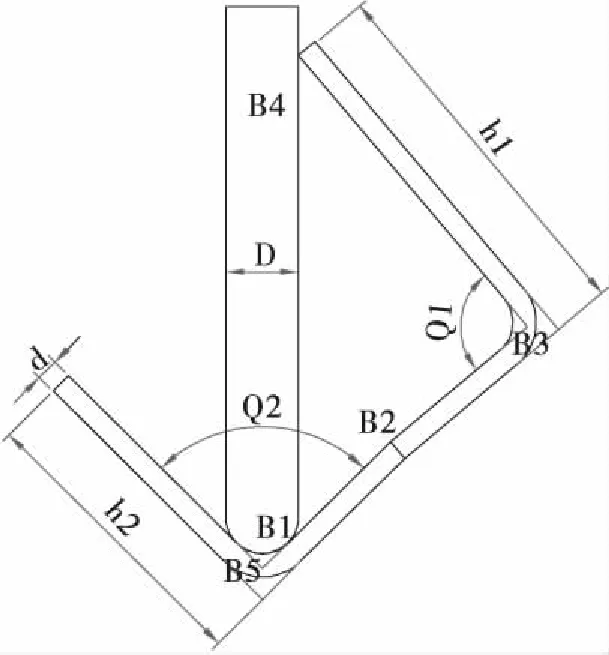

3 預(yù)彎角度理論計(jì)算

3.1 尋找臨界點(diǎn)

3.2 計(jì)算預(yù)折彎角度

4 驗(yàn)證

4.1 理論計(jì)算預(yù)彎角度

4.2 關(guān)鍵尺寸驗(yàn)證

5 結(jié)語