低碳微合金鋼回火過程的組織演變規律

袁 飛,丁文紅,劉天武,孫 力,張志強,龐博文

(1. 武漢科技大學耐火材料與冶金國家重點實驗室,湖北 武漢,430081;2.河鋼集團鋼研總院,河北 石家莊,050023;3.河鋼集團邯鋼公司技術中心,河北 邯鄲,056002)

隨著低碳微合金化及控軋控冷技術的發展,高強鋼殘余應力問題日益凸顯[1]。為獲得性能優異的高強鋼產品,常采用軋后回火處理的方法來調控鋼組織及殘余應力。但由于對回火過程組織轉變規律及殘余應力調控機理缺乏認識,實際生產中一般還以提高回火溫度和延長回火時間的方式來降低材料內應力,這不可避免地會造成生產成本增加和鋼種性能下降。因此,有必要對低碳微合金高強鋼回火過程的組織演變規律進行深入研究,以解決鋼種存在的殘余應力問題[2]。

目前,有關鋼在回火過程中組織轉變規律的研究主要集中于馬氏體組織。例如,Kaiser等[3]研究了馬氏體鋼AISI4140回火過程的組織轉變,并提出該鋼種在回火過程中,過渡碳化物析出(100~200 ℃)和滲碳體析出(270~400 ℃)兩個階段最為顯著,并且隨著溫度的升高,亞穩態ε-碳化物逐步轉變成穩定的滲碳體。Primig等[4-5]通過膨脹實驗和差式掃描量熱實驗研究了馬氏體鋼各回火反應階段的組織演變,并把馬氏體組織回火過程劃分為3個階段:階段0(低于100 ℃),在此階段,碳元素從過飽和馬氏體組織向位錯等缺陷處聚集;第一階段(80~200 ℃),過渡碳化物(ε或η碳化物)析出和粗化[6];第二階段(200~350 ℃),殘余奧氏體(RA)分解,RA分解與鋼中碳含量直接相關,特別是當碳含量小于0.2%時,RA較不穩定,由此可見,該階段在馬氏體鋼回火過程中的角色非常重要;第三階段(250~350 ℃),過渡碳化物向更穩定的滲碳體轉變。Liu等[7]通過定量分析體積和焓的變化,研究了Fe-C馬氏體鋼(1.13%C)在-190~500 ℃溫度區間碳化物的析出行為,并將回火過程劃分為5個階段:碳原子再分布(低于100 ℃)、過渡碳化物析出(80~200 ℃)、殘余奧氏體分解(240~320 ℃)、過渡碳化物轉化為滲碳體(260~350 ℃)以及合金碳化物形成(350~500 ℃)。目前的研究均主要針對馬氏體組織,并且側重于對低溫回火過程中組織演變規律的研究,而涉及鐵素體組織的研究還相對較少。另外,低碳微合金鋼實際生產中,普遍采用的回火溫度為600~675 ℃,遠高于上述研究的溫度范圍。

基于此,本文通過熱膨脹實驗和差熱分析實驗,結合微觀組織表征和顯微硬度測試,研究了低碳微合金高強鋼700L在不同回火階段的微觀結構演變,以期為低碳微合金高強鋼殘余應力的調控提供理論依據。

1 試驗材料及方法

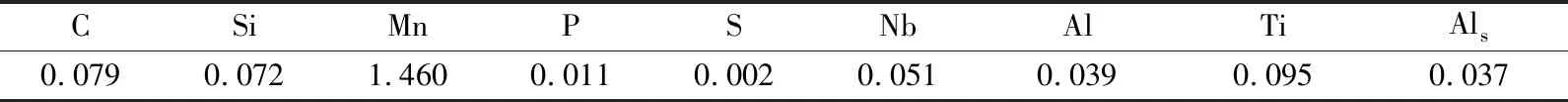

本研究用鋼為熱軋態汽車大梁鋼700L,厚度規格為16 mm,化學成分如表1所示。

表1 700L鋼的化學成分(wB/%)

2 結果與分析

2.1 DIL曲線與DSC曲線

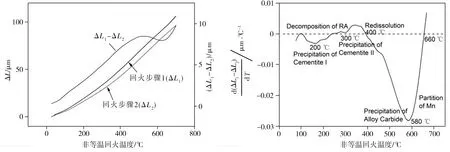

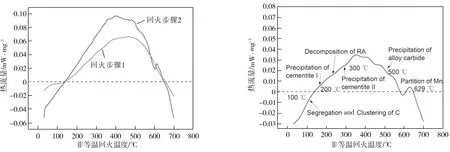

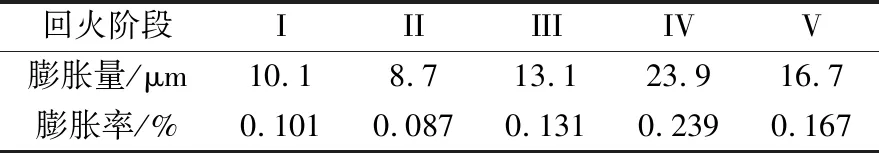

升溫速率為2 ℃/min下,試驗鋼非等溫雙回火膨脹及非等溫雙回火差熱實驗的結果如圖1所示。圖1(a)顯示了第一次回火、第二次回火及兩個回火步驟試驗鋼熱膨脹量差值(ΔL1-ΔL2)隨溫度的變化,由于試驗鋼在非等溫回火過程中組織轉變所引起的膨脹量較小,為更好地反映各溫度階段熱膨脹曲線的變化情況,特對DIL曲線進行對溫度的一階求導,結果如圖1(b)所示。從圖1(b)可以清楚地觀察到,升溫過程中,分別于50~200 ℃、200~300 ℃、250~450 ℃、450~580 ℃、580~650 ℃的溫度區間,求導后的DIL曲線中出現了明顯的高峰和低谷,表明在這些溫度區間內材料膨脹量有明顯變化,亦即必伴有組織轉變的發生。另外,從圖1(d)所示扣除基線的DSC曲線中能觀察到明顯的放熱峰,并且與圖1(b)所示的溫度范圍相似,因此,這些放熱峰也被認為與各階段的組織轉變有關。據此,將試驗鋼的回火過程劃分為5個階段:第I階段(50~200 ℃)、第II階段(200~300 ℃)、第III階段(250~450 ℃)、第IV階段(450~580 ℃)、第V階段(580~650 ℃),各回火階段試驗鋼的熱膨脹量及膨脹率列于表2中。

(a)DIL曲線 (b)求導后的DIL曲線

(c) DSC曲線 (d) 扣除基線的DSC曲線

圖1 700L鋼非等溫雙回火熱膨脹實驗及差熱實驗曲線

Fig.1 DIL and DSC curves of 700L steel under non-isothermal double tempering tests

表2 不同回火階段下700L鋼樣的膨脹量和膨脹率

Table 2 Expansion increment and expansion ratio of 700L steel samples at different tempering stages

回火階段IIIIIIIVV膨脹量/μm10.18.713.123.916.7膨脹率/%0.1010.0870.1310.2390.167

2.2 微觀組織演變

2.2.1 第I階段:滲碳體I的析出

圖1(b)中曲線顯示,在50~100 ℃溫度范圍,鋼樣體積呈縮小趨勢,同樣在圖1(d)所示的熱流曲線中也有對應的放熱峰。參考馬氏體的回火過程可知,在此溫度階段鋼中發生了碳偏聚[7]。常溫下,Fe元素及其他合金元素原子均很難通過擴散進行遷移,而作為間隙原子固溶于基體中的C則可以進行短距擴散遷移至位錯線附近,從而出現C原子偏聚區域。回火溫度的升高可以促進這一過程,為之后碳化物的析出做準備。

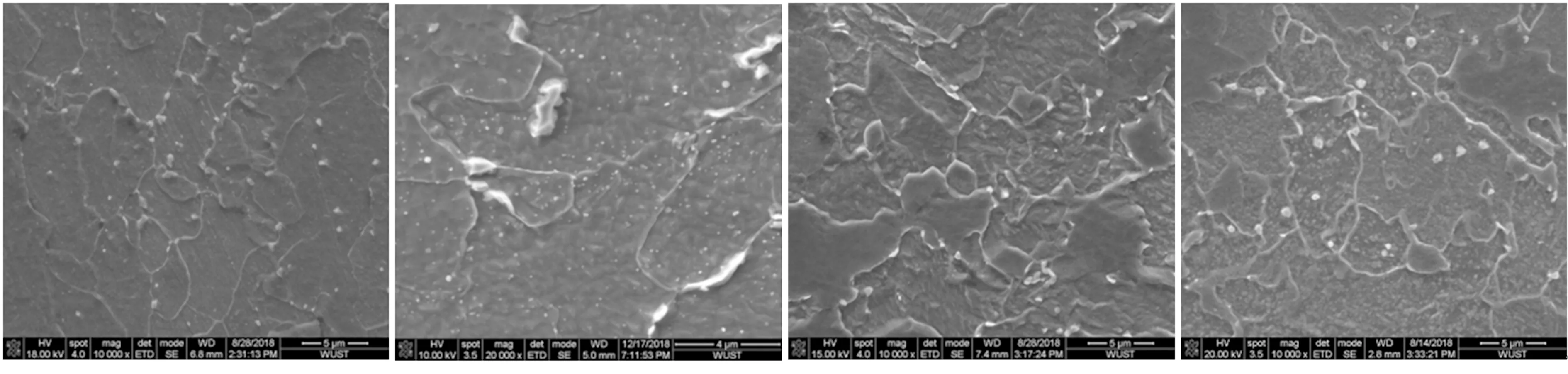

圖2所示為熱軋態及不同溫度回火處理后700L鋼的SEM照片。由圖2(b)可見,回火溫度為200 ℃時,鐵素體基體上觀察到很多細小彌散的白亮點狀物,結合圖3所示200 ℃回火鋼樣的TEM照片可知,析出相確定為滲碳體I。在該溫度階段,過渡碳化物不會從700L鋼中沉淀析出,這是由于700L鋼的碳含量較低(僅為0.0079%),當溫度升至200 ℃時,偏聚在位錯線附近的碳原子濃度相對較高,鋼中直接析出細小的滲碳體。如圖1(b)所示,在50~200 ℃回火階段曲線呈凹型,試樣體積呈縮小的趨勢;另外,滲碳體析出為放熱反應,圖1(d)中也觀察到該階段的放熱峰,進一步證明了該過程的存在。在此階段,滲碳體I析出引起的膨脹率為0.101%(表2)。

(a)熱軋態 (b)200 ℃ (c)300 ℃ (d)400 ℃

(e)500 ℃ (f)600 ℃ (g)650 ℃ (h)700 ℃

圖2 熱軋態及回火700L鋼樣的SEM照片

Fig.2 SEM images of as-rolled and as-tempered 700L steel samples

(a) 析出物的明場像 (b) 電子衍射花樣標定

圖3 200 ℃回火700L鋼樣的TEM照片

Fig.3 TEM images of 700L steel sample tempered at 200 ℃

2.2.2 第II階段:殘余奧氏體的分解

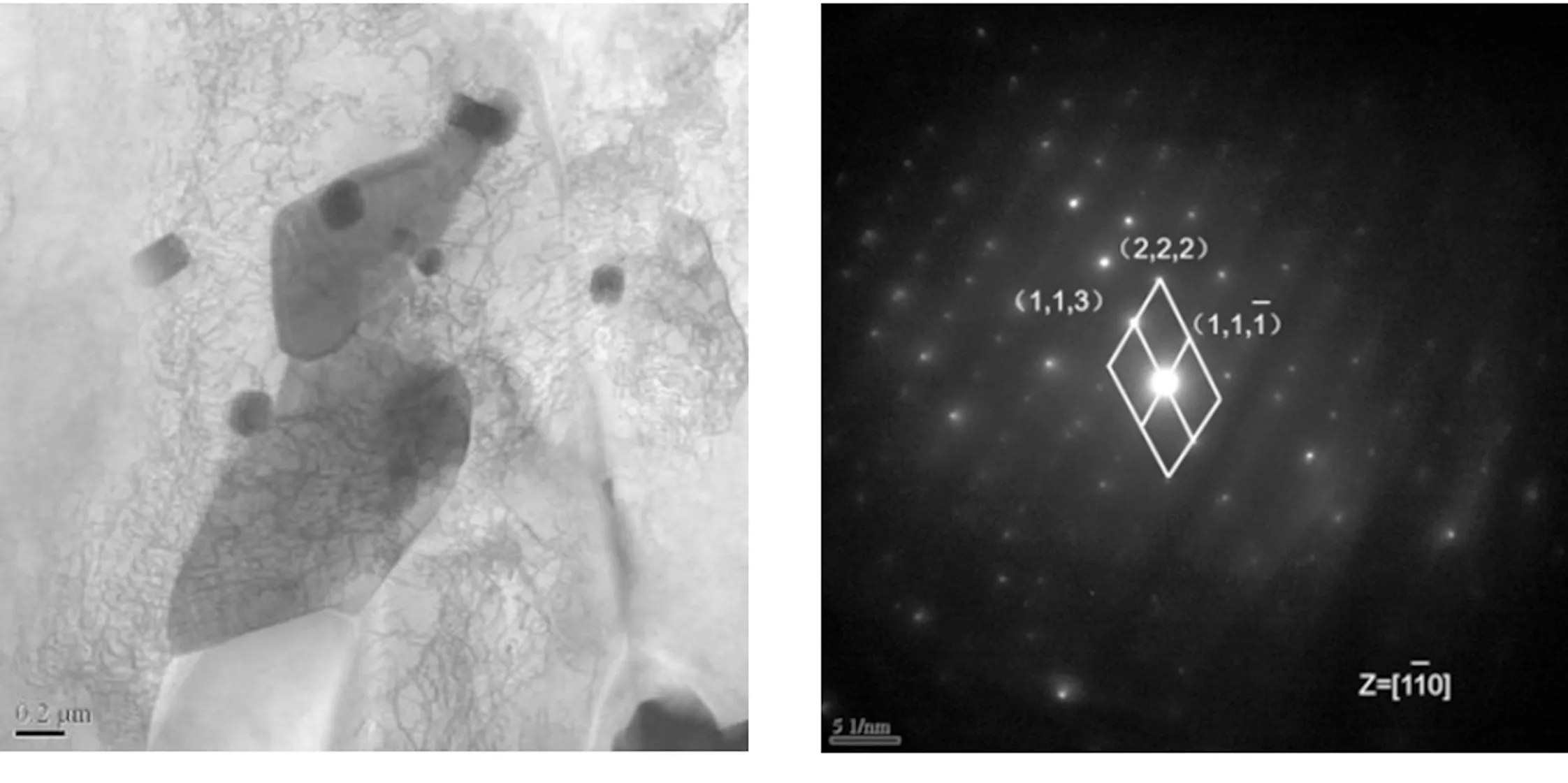

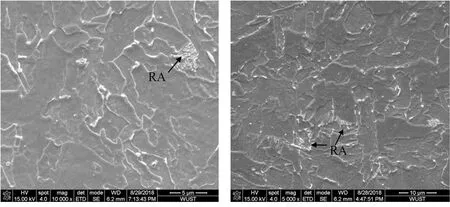

圖4所示為700L鋼中殘余奧氏體組織于不同回火溫度下的SEM照片,300 ℃回火鋼樣中析出相分布與殘余奧氏體組織的TEM照片見圖5。

(a)回火前 (b)300 ℃

(c)400 ℃ (d)500 ℃

圖4 700L鋼中殘余奧氏體分解過程的SEM照片

Fig.4 SEM images of the decomposition process of retained austenite in 700L steel

(a) 析出物分布 (b) 殘余奧氏體分解

圖5 300 ℃回火700L鋼樣的TEM照片

Fig.5 TEM images of 700L steel sample tempered at 300 ℃

從圖4可觀察到,回火前鋼中殘余奧氏體組織呈現為灰白色不均勻的塊狀物;回火溫度為300 ℃時,結合圖5(b)可知,鋼中灰白色塊狀殘余奧氏體減少,表明此溫度下RA已經開始分解;在400 ℃下回火后,RA呈現細條狀,表明RA已經大部分分解;回火溫度升至500 ℃時,RA呈點狀顆粒,表明RA已分解完成。由于700L鋼碳含量很低,故鋼中殘余奧氏體含量也相對較低,所以該階段所對應的圖1(b)和圖1(d)中曲線的趨勢變化并不顯著。圖1(b)中曲線顯示,在200~300 ℃溫度區間存在一個微小凸起,表明殘余奧氏體分解會導致試樣體積略有膨脹,即試樣長度略微增加,同時在圖1(d)中也觀察到由RA分解產生的微弱放熱峰,根據表2可知,RA分解所導致鋼樣的膨脹率為0.087%。

2.2.3 第III階段:滲碳體II的析出

表3所示為不同回火階段700L鋼樣中碳化物的平均組分。從表3可以看出,300 ℃回火處理后,碳化物中只存在C、Fe、Mn元素,且碳化物中C含量與200 ℃回火鋼樣相比有所提高,表明此時鋼中發生滲碳體II的沉淀。結合圖2(c)、圖2(d)和圖5(a)可見,當回火溫度達到300 ℃,鋼中滲碳體數量升高,即大量滲碳體從鐵素體基體中析出;同時還發現,700L鋼回火過程中,第II階段殘余奧氏體的分解與第III階段滲碳體II的析出有部分重疊,這和馬氏體結構在回火過程的演變規律類似[8]。分析認為,由于鐵素體中存在過飽和的C原子易偏聚在位錯處,在回火溫度較高時會引起滲碳體的大量析出,從而導致試樣長度縮短。

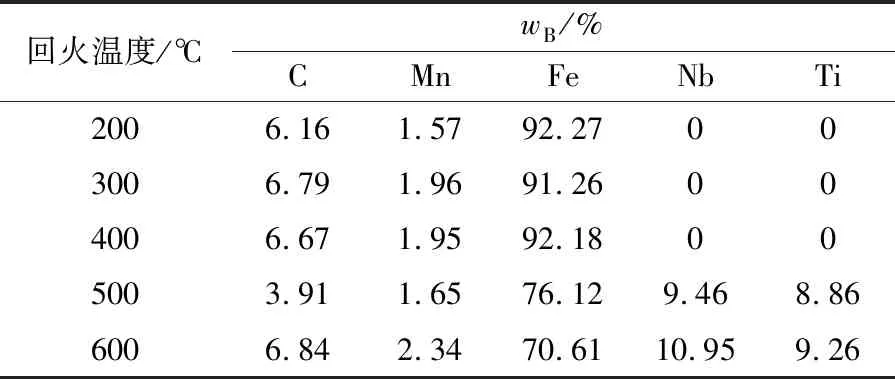

表3 不同回火溫度下700L鋼樣中碳化物的平均組分

Table 3 Average composition of carbides in 700L steel samples tempered at different temperatures

回火溫度/℃wB/%CMnFeNbTi2006.161.5792.27003006.791.9691.26004006.671.9592.18005003.911.6576.129.468.866006.842.3470.6110.959.26

由表3還可知,400 ℃回火時,滲碳體中C含量下降,表明400 ℃后滲碳體開始溶解,溶解產生的C原子會從滲碳體向鐵素體基體上轉移,這為合金碳化物的形成提供了碳源,而鐵素體基體中C原子的增加會引起晶格膨脹,導致試樣長度增加。如圖1(b)所示,在300~450 ℃溫度范圍,試樣體積呈現先膨脹后收縮的趨勢,表明此階段發生了滲碳體II的沉淀(300~400 ℃)以及滲碳體的部分溶解(400~450 ℃);整體而言,該回火階段鋼樣還是呈現體積縮小的趨勢,同樣在圖1(d)對應溫度階段中也出現了放熱峰,且熱流曲線出現波動,這進一步證明了該反應過程的存在。由表2可知,滲碳體II沉淀所導致鋼樣的析出膨脹率為0.131%。

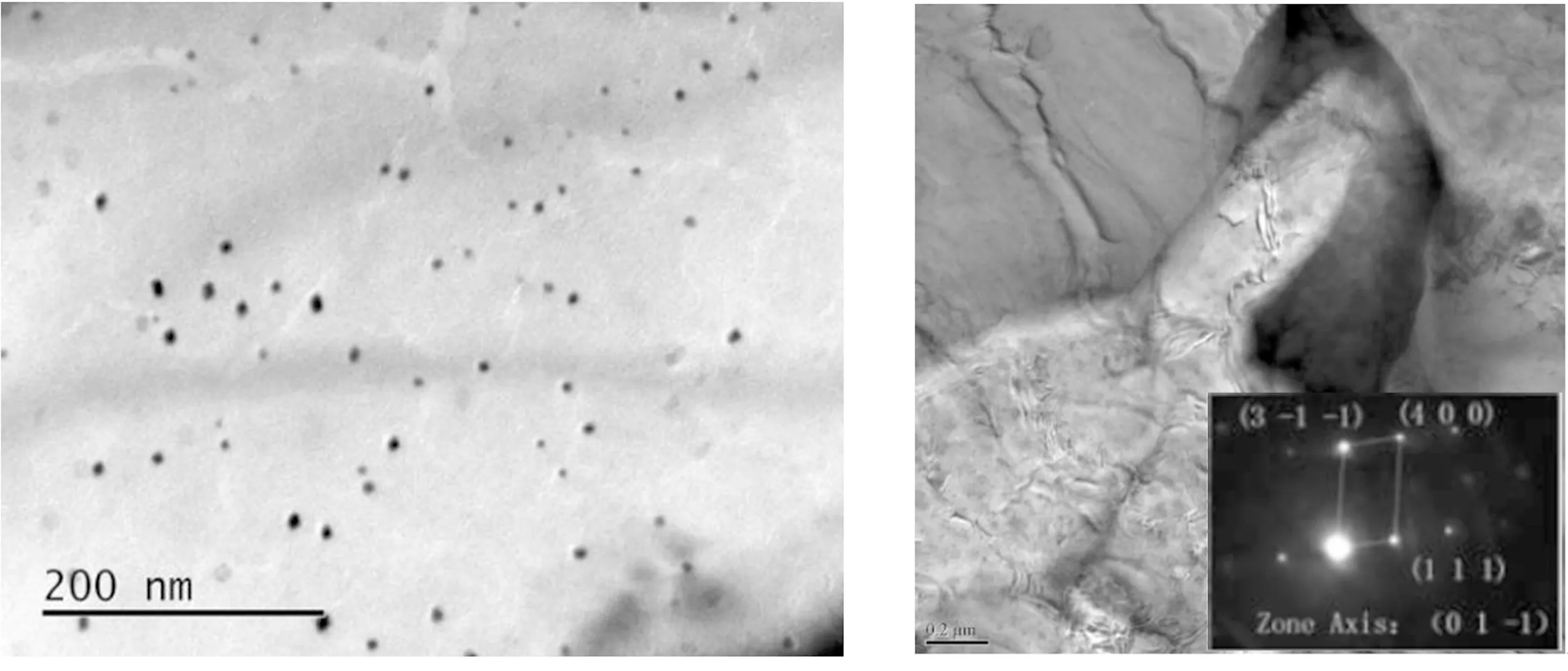

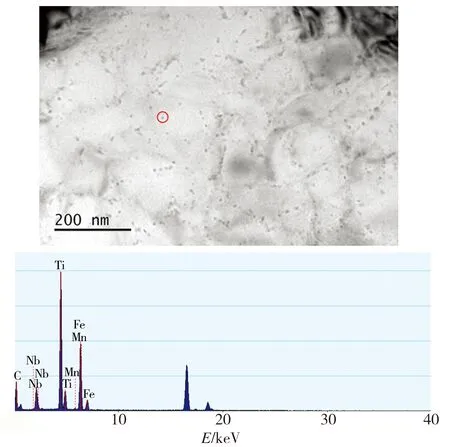

2.2.4 第IV階段:合金碳化物的析出

圖6所示為500、600 ℃回火處理后700L鋼樣中析出相的TEM照片及EDS能譜。由圖2(e)和圖6(a)可知,500 ℃回火后,鋼中有白亮色彌散的合金碳化物(Nb,Ti)C析出,此時鐵素體基體的C含量急劇下降,表明基體中大量C原子和溶于基體的微合金元素Nb、Ti發生了強結合反應,合金碳化物大量析出,試樣長度縮短。由圖1(d)可見,在500 ℃附近熱流處于降低的趨勢,表現為吸熱過程,但合金碳化物的析出是放熱反應,所以造成這一現象的原因可能是合金碳化物形成的同時伴隨著滲碳體的溶解(吸熱反應),且滲碳體溶解的吸熱效果大于合金碳化物形成的放熱效果。又由圖1(b)可知,在450~580 ℃這一階段試樣體積縮小,這與熱流實驗結果相符,此時合金碳化物析出對應的膨脹率為0.239%。

(a) 500 ℃

(b)600 ℃

圖6 不同溫度回火700L鋼樣中析出相的TEM照片及EDS能譜

Fig.6 TEM images and EDS spectra of precipitates in 700L steel samples tempered at different temperatures

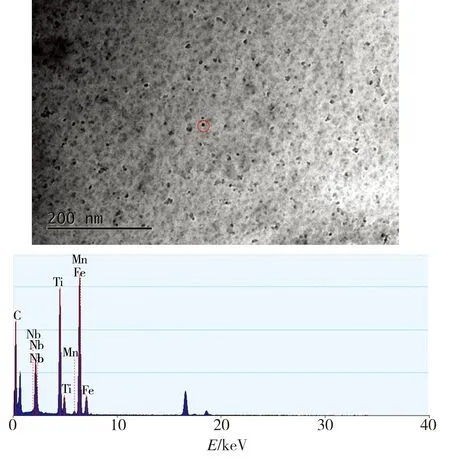

2.2.5 第V階段:Mn的分配

圖2(f)和圖6(b)所示為600 ℃回火處理后鋼樣的SEM和TEM照片,與500 ℃回火鋼樣相比,更高溫度回火處理的鋼樣中,合金析出物的彌散程度明顯更高,數量也明顯增加,球狀碳化物彌散分布在鐵素體的晶界處和基體上。這是由于隨著回火溫度的升高,C原子擴散能力增強,結合表3可見,析出物中C含量和Mn含量相比于500 ℃時顯著增加。

由表1可知,試驗鋼中添加了約1.5%的Mn元素,起固溶強化作用的同時,還可以促進合金碳化物的析出。Clarke等[9]觀察到,在600 ℃下鋼中存在Mn分配。Mn在鐵素體基體中的偏析可以減少鐵素體晶格的變形[10],從而導致試樣長度變短。結合圖1(b)來看,580~650 ℃階段試樣體積縮小,同樣在圖1(d)所示的熱流曲線相對應的溫度范圍也觀察到一個明顯的放熱峰,進一步表明Mn分配在700L鋼高溫回火過程中會促進合金碳化物的二次析出,此時合金碳化物析出所引起的體積膨脹率為0.167%。

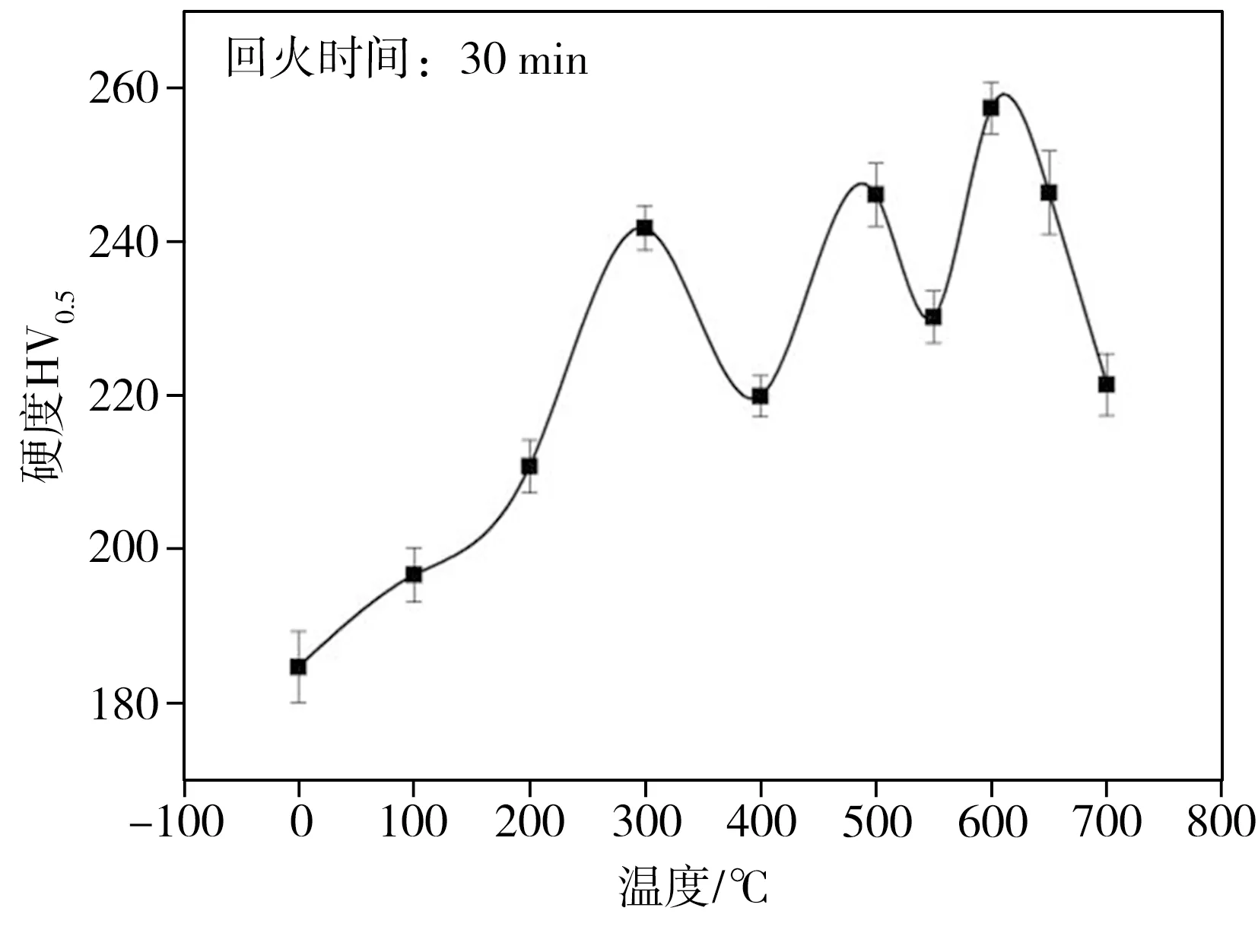

2.3 顯微硬度

各溫度下回火30 min后700L鋼顯微硬度HV0.5測試結果如圖7所示。從圖7可以看出,在0~300 ℃、400~500 ℃、550~600 ℃溫度區間,試驗鋼硬度呈現上升趨勢;在300~400 ℃、500~550 ℃以及超過600 ℃,硬度則呈現下降的趨勢。這是由于0~300 ℃溫度區間對應著滲碳體的析出,而析出的碳化物起到釘扎位錯的作用[11],基于第二相強化機理,試驗鋼硬度提高;在隨后的300~400 ℃溫度區間,由于析出碳化物的溶解,第二相釘扎位錯的效果減弱,故在這一溫度范圍試驗鋼硬度降低;400~500 ℃溫度區間對應了細小彌散合金碳化物的析出,隨著回火溫度的提升,析出物顆粒增多,其彌散程度也會增加,故而試驗鋼的硬度增大;而當回火溫度進一步升高后,析出物可能會發生粗化現象,這將減弱其在高溫下的第二相強化作用[12],從而導致試驗鋼硬度降低;550~600 ℃溫度區間對應的則是合金碳化物的二次析出,硬度增加的原因可能是Mn的重新分配起到析出強化的作用,促進了合金碳化物的二次析出,但隨著回火溫度的進一步提升,析出相會發生粗化,對700L鋼的高溫強化效應減弱,進而導致試驗鋼硬度的下降。試驗鋼硬度隨回火溫度的變化規律與上述顯微組織與析出相的觀察結果一致,即在滲碳體、合金碳化物析出及Mn的分配三個階段,試驗鋼均存在明顯的硬度改變。故而可以推測,碳化物析出是700L回火過程中所發生的主要組織轉變方式。

圖7 700L鋼顯微硬度隨回火溫度的變化

Fig.7 Variation of microhardness of 700L steel with tempering temperature

3 討論

表4所示為不同回火溫度處理后700L鋼中析出物的等效直徑與體積分數,由表4可知,合金碳化物析出階段鋼樣有最顯著的體積改變。從圖1(b)所示的膨脹曲線可以看出,在2 ℃/min的升溫速率下,將700L鋼從室溫升至700 ℃,整體上是一個以析出反應為主的過程,圖中除了RA分解導致的微小凸起和滲碳體回溶引起的凸起在0刻度線以上外,其他溫度階段皆在0刻度線以下。分析原因可能是,析出反應會導致鐵素體基體內元素析出,使晶格收縮,鐵素體晶粒尺寸減小,在圖1(b)上表現為負刻度方向上的曲線改變;而回溶和分解會使C原子向鐵素體基體轉移,導致晶格膨脹,從而增大鐵素體晶粒尺寸,圖1(b)上顯示為正刻度方向上的曲線改變。另外,在450~580 ℃溫度區間,圖1(b)曲線表現為負刻度上的變化,表明當回火溫度升至500 ℃時,基體中大量C原子和溶于基體的微合金元素Nb、Ti結合,合金碳化物大量析出(如圖6(a)),鋼樣體積出現顯著變化。回火過程中鋼的組織轉變是受碳擴散控制的[13],轉變程度和快慢取決于基體中碳的擴散能力,高溫回火條件下,700L鋼中添加的Nb、Ti微合金元素將與固溶于基體的C發生強化合反應,很大程度上增強了C從鐵素體基體向外擴散的能力,導致大量細小彌散的合金碳化物的析出,此時鐵素體晶粒尺寸急劇縮小,試樣的長度也相應減小。結合表2可知,回火過程中第IV階段,合金碳化物的析出膨脹率明顯高于其他階段,這進一步表明在合金碳化物的析出階段700L鋼的體積變化最為顯著。

表4 回火700L鋼樣中析出物的等效平均直徑和體積分數

Table 4 Equivalent average diameter and volume fraction of precipitates in as-tempered 700L steel samples

4 結論

(1)700L鋼回火過程包括5個階段:滲碳體I沉淀(50~200 ℃)、殘余奧氏體分解(200~300 ℃)、滲碳體II沉淀(250~400 ℃)、合金碳化物沉淀(450~580 ℃)和Mn分配(580~650 ℃)。

(2)700L鋼回火過程中,第IV階段(合金碳化物沉淀)的析出膨脹率和體積改變量明顯高于其他階段,這可能是影響700L鋼中殘余應力演變的重要階段。

(3)碳化物析出是700L鋼回火過程中的主要反應,在2 ℃/min的升溫速率下,滲碳體析出、合金碳化物析出及Mn分配三個階段存在明顯的硬度峰。