“控壓起鉆+重漿帽”技術在裂縫儲層中的應用與認識

左 星, 張 軍, 賀明敏, 舒 挺, 蔣 林, 何 嵬

(1中國石油川慶鉆探工程有限公司鉆采工程技術研究院 2中國石油欠平衡與氣體鉆井試驗基地 3中國石油西南油氣田分公司勘探事業部 4中國石油川慶鉆探工程有限公司川西鉆探公司)

隨著油氣鉆探逐漸向深井、碳酸鹽裂縫儲層轉移,鉆井過程表現出來的嚴重井漏、噴漏同存井下復雜越來越顯著,給鉆井作業,特別是起下鉆作業帶來了嚴峻挑戰。如西南油氣田、塔里木油田、冀東油田等,一旦在儲層鉆遇裂縫,井漏、溢流交替轉換,井控風險升高、鉆井周期延長、成本增加,頻繁的井下事故與復雜嚴重影響了油氣資源的勘探與開發。

一、噴漏同存起下鉆技術現狀

對于裂縫發育儲層,常規堵漏效果不佳,難以提高裂縫儲層承壓能力,常規起鉆通常采用較高密度鉆井液(高于儲層壓力系數0.07以上)吊灌起鉆[1-2],起鉆過程井底壓力波動較大,不但會造成鉆井液大量漏失,若操作不當還會誘發嚴重溢流,后期排氣難度大、風險高;并且,下鉆完在恢復鉆進前需要將全井筒鉆井液密度降低,轉換周期長、時效低。

全程帶壓起鉆方式能夠有效降低起鉆過程的抽汲壓力,還能保持井筒壓力平穩控制,避免地層流體進入井筒,是裂縫儲層最佳起鉆方式。但由于起鉆至接近井口位置時鉆具重量減少,需要使用帶壓起下鉆裝置,若下部鉆具組合中有螺桿、振擊器等異形鉆具,還會影響帶壓起下鉆作業的順利實施,反而會增加起下鉆作業風險性。

2010年,隨著國內精細控壓鉆井技術的形成,因壓力敏感造成的嚴重井漏、噴漏同存井下復雜得到了有效解決,同時也形成了配套的“控壓起鉆+重漿帽”起下鉆技術。“控壓起鉆+重漿帽”[3-6]技術結合了全程帶壓起鉆與重漿帽吊灌技術的優點,既可提高起下鉆作業安全性,還可提高起下鉆效率,降低作業成本,是當前裂縫井漏儲層起下鉆作業最安全、最有效的方式。

二、“控壓起鉆+重漿帽”技術

1. 工藝流程

針對裂縫井漏儲層,“控壓起鉆+重漿帽”起下鉆技術關鍵在于起鉆過程,起鉆工藝流程:下部井段采用井口套壓控制方式起鉆,減少裸眼井段起鉆抽吸作用;控壓起鉆至設計井段,注入重漿帽,使井筒壓力大于地層壓力,再吊灌原密度鉆井液起鉆,消除井口套壓,避免在接近井口位置時使用帶壓起下鉆裝置,也避免異形鉆具對帶壓起下鉆作業的影響。

2. 關鍵技術介紹

本文針對不同地層特點(嚴重井漏、微漏或不漏),對“控壓起鉆+重漿帽”起下鉆技術進行介紹。

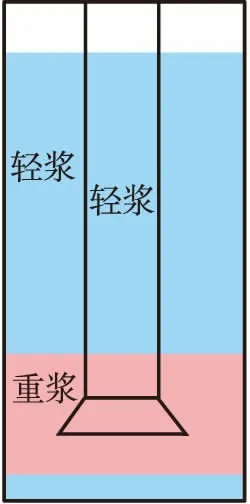

2.1 在嚴重井漏裂縫儲層中的技術實施

此類儲層,地層漏失壓力與孔隙壓力幾乎相等,安全作業密度窗口窄,起鉆過程要求井底壓力大于地層孔隙壓力,同時也大于了地層漏失壓力。由于裂縫發育,注入重漿帽后鉆井液漏失嚴重,造成液面不在井口,注入的重漿大多不會返入環空,而是隨著井漏逐漸下移至鉆頭下部。如圖1所示。

圖1 嚴重漏失性儲層重漿注入后示意圖

隨著井漏進行,當井筒壓力逐漸下降至與地層漏失壓力一致時,井漏將停止,此時地層流體將逐漸侵入井筒。為了確保注入重漿帽后起鉆過程的安全性,通常每起一柱鉆具灌入一定量的鉆井液,其一是填補起出鉆具所占的體積,其二是保持井筒液柱壓力始終大于地層漏失壓力,避免起鉆過程氣體侵入井筒。

該方式主要有三個技術關鍵點:重漿帽注入量、重漿帽注入井段、壓水眼重漿設計。

2.1.1 重漿帽注入量

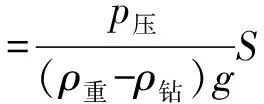

重漿帽注入量主要補償控壓起鉆過程井口的套壓和需要附加的安全壓力,由此計算重漿帽注入量:

(1)

式中:V—注入井筒的重漿量,m3;

p套—控壓起鉆時的井口套壓,Pa;

p附—附加的安全壓力,Pa;

g—重力加速度,m/s2;

ρ重—重漿密度,kg/m3;

ρ鉆—鉆井液密度,kg/m3;

S—套管內橫截面積,m2。

井口套壓取值:一般情況,井口控壓越高,起鉆風險越高,為確保控壓起鉆過程安全性,井口套壓一般控制在5 MPa內。

附加的安全壓力是為了形成環空液面與井口的高度差,便于定期監測液面高度變化,掌握吊灌起鉆過程是否處于安全狀態:①液面基本保持在某一小范圍波動,說明井筒處于安全狀態;②液面持續上漲,說明地層流體已滑脫至上部井筒,有發生溢流井噴的風險。一般保持環空液面距井口300 m以內,附加壓力1~3 MPa即可。

2.1.2 重漿帽注入井段

重漿帽注入后,井筒內一直處于微漏狀態,重漿帽也隨著井漏過程逐漸下行。對于不同井型,重漿帽注入位置也不相同:①直井中:要求重漿帽在起下鉆過程不會漏入地層中,防止有效液柱壓力降低;②斜井或水平井:要求重漿帽不進入斜井段或水平段,防止有效液柱壓力降低;③在懸掛套管井身結構中,重漿帽應盡量保持在小尺寸套管中,這樣可適當節約鉆井液使用量,也可避免重漿帽從大尺寸套管進入小尺寸套管使得井底壓力波動,可能造成井漏、溢流的轉換,影響井下情況的正確判斷。

根據重漿帽注入原則,重漿帽注入井段設計如式(2)、式(3):

直井:

(2)

斜井或水平井:

(3)

式中:H注—重漿帽注入位置,m;H井—井深,m;H斜—斜井或水平井造斜點井深,m;V漏—注入重漿帽后,起下鉆過程漏失鉆井液量,m3。

在直井中,H注就是重漿帽的最低井深注入位置;在斜井或水平井中,應考慮將造斜點以上H注的位置作為重漿帽的最低井深注入位置。

2.1.3 壓水眼重漿

控壓起鉆過程中,鉆具內的鉆井液可能從鉆具內噴出,從而影響起鉆效率。為防止起鉆時鉆井液從鉆具內噴出,需要在鉆具水眼中注入一定量的重漿,稱之為壓水眼重漿設計。根據“U”型管原理和水力學模型模擬,起鉆過程保持水眼內液柱壓力大于環空有效液柱壓力即可避免鉆井液從鉆具內噴出,其注入的重漿量產生的壓力需要克服“井口套壓+井下內防噴工具開啟壓力+鉆井液下行阻力”,見式(4)、式(5):

(4)

p壓=p套+p阻

(5)

式中:V壓—壓水眼重漿體積,m3;

p壓—壓水眼需要的附加力,包括平衡井口套壓和井下內防噴工具開啟壓力等鉆井液下行阻力,Pa。

2.1.4 實施工藝

(1)根據儲層漏失情況確認合理控壓值,一般保持鉆井液漏失量在1~2 m3/h內。

(2)控壓起鉆過程,起鉆速度控制在0.2 m/s以內,既可確保井口套壓的穩定,也可降低起鉆抽吸作用。

(3)設計的重漿帽產生的附加壓力當量密度高于儲層壓力當量0.05~0.07 g/cm3。

(4)吊灌起鉆時,每柱灌漿量為起出鉆具體積的1.5~2倍;起鉆完后,每10~30 min灌漿一次。

(5)吊灌起鉆期間,每隔30min采用環空液面監測儀測量液面高度一次;起鉆完后每15 min測量液面高度一次。

2.2 在微漏或不漏裂縫儲層中的技術實施

此類儲層,采用“控壓起鉆+重漿帽”起鉆方式是為了降低起鉆過程抽汲壓力,減少短程起下作業流程,簡化起鉆工序,降低風險,提高時效。該方式的技術關鍵點依然是重漿帽注入量、重漿帽注入井段、壓水眼重漿設計。

2.2.1 重漿帽注入量

根據地層情況,保持井底壓力當量密度高于地層孔隙壓力0.07~0.15 g/cm3,結合現場儲備重漿密度,設計合理的重漿帽注入量。

2.2.2 重漿帽注入井段

對于全井同一尺寸套管,重漿帽注入井段設計在中上部,既可減小后期常規起鉆的抽汲壓力,也可減少控壓起鉆井段,適當提升起鉆速度。目前在西南油氣田磨溪-高石梯燈影組儲層實施的重漿帽起鉆方式,一般設計在井深3 500~4 000 m處注入重漿帽;若是懸掛套管,為了減少重漿帽使用量,一般設計在小尺寸套管內。

2.2.3 壓水眼重漿

在此類儲層起鉆作業中,無論在控壓起鉆過程,還是在注入重漿帽后吊灌起鉆過程,鉆具內的鉆井液都可能從鉆具內噴出,因此,要考慮兩個過程的壓水眼重漿設計。

(1)控壓起鉆前壓水眼設計。控壓起鉆前,可直接在鉆具頂部注入重漿,注入量產生的壓力需要克服“井口套壓+井下內防噴工具開啟壓力+鉆井液下行阻力”,計算見式(4)、式(5)。

(2)注入重漿帽后壓水眼設計。當注入重漿帽平衡地層壓力后,由于儲層微漏或不漏,井筒和鉆具內的鉆井液液面在井口附近,若鉆具內鉆井液產生的壓力不能有效克服摩阻順利下行,將從鉆具內噴出,此過程需再次注入重漿壓水眼。與控壓起鉆壓水眼過程相比,此階段需要準確計算重漿在井筒中的位置以及重漿量,否則起不到壓水眼的作用。

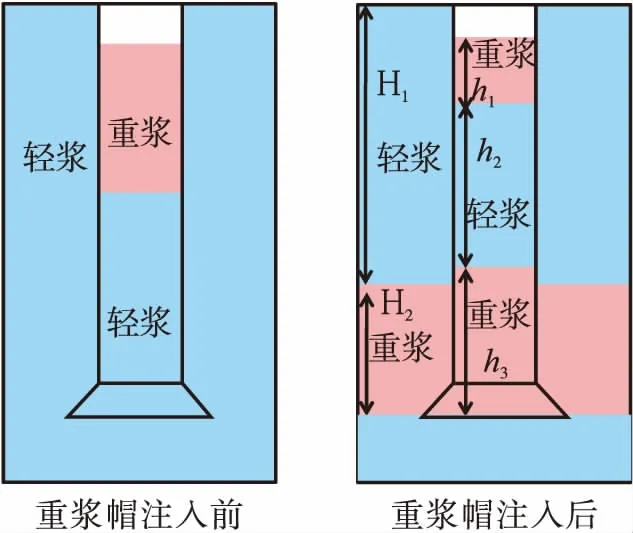

根據最終壓力平衡關系,見圖2,即可推導出最佳替入的鉆井液量,如式(6)、式(7)、式(8)。

圖2 微漏或不漏儲層重漿帽注入前后示意圖

ρ鉆gH1+ρ重gH2=ρ重gh1+ρ鉆gh2+ρ重gh3

(6)

(7)

V2=Sh2

(8)

式中:H1—環空中輕漿高度,已知參數,m;H2—進入環空的重漿帽高度,已知參數,m;h1—壓水眼重漿高度,為克服“井下內防噴工具開啟壓力+鉆井液下行阻力”附加的力,已知參數,m;h2—頂替重漿進入環空的輕漿高度,未知參數,m;h3—留在鉆具內的重漿帽高度,已知參數,m;S—鉆具內橫截面積,m2;V2—替入的輕漿量,求取參數,m3。

2.2.4 實施工藝

(1)根據儲層漏失壓力確認合理控壓值。

(2)控壓起鉆過程,起鉆速度控制在0.2 m/s以內,既可確保井口套壓的穩定,也可降低起鉆抽汲作用。

(3)設計的重漿帽產生的附加壓力當量密度高于儲層壓力當量0.07~0.10 g/cm3。

(4)起鉆至設計井段,注入重漿帽,頂入壓水眼重漿后,取出旋轉控制頭,按照常規方式起鉆。起鉆時,每起三柱鉆桿或每一柱鉆鋌灌漿一次,灌漿量不少于理論灌漿量。

三、現場應用情況

截止2018年11月,已在西南油氣田高石梯-磨溪區塊、雙魚石構造等開展80余口井精細控壓鉆井技術應用,并進行了“控壓起鉆+重漿帽”方式起鉆作業,與常規起鉆方式相比,其安全性更好,鉆井液漏失量更少,起到了良好應用效果。

1. 高石001-X4井應用情況

西南油氣田高石001-X4井[7]在燈影組5 356~5 860 m鉆遇良好顯示氣層,密度窗口1.18~1.19 g/cm3,后期通過精細控壓鉆井技術安全、順利完成了鉆探作業。由于該井裂縫發育,對壓力極其敏感,起鉆方式采用了“控壓起鉆+重漿帽”。

控壓起鉆過程,鉆井液密度1.13 g/cm3,井口控壓3.5 MPa,井底壓力當量密度約1.2 g/cm3。起鉆至3 700 m左右,注入14 m32.04 g/cm3的重漿帽,保持井底壓力當量密度1.25 g/cm3;吊灌起鉆期間,每次多灌0.1~0.2 m3,且每30 min采用環空液面監測儀測量液面高度一次,確保液面在安全范圍。

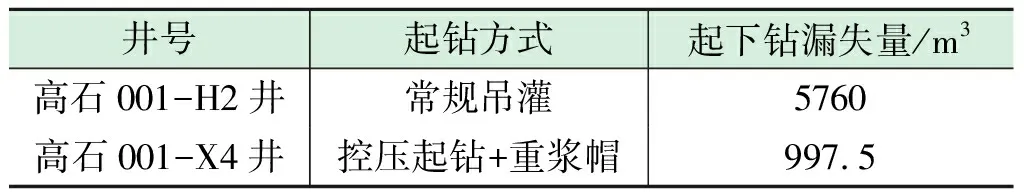

本井采用該方式起下鉆13趟,沒有發生溢流風險,每次起下鉆漏失鉆井液60~80 m3,共漏失鉆井液997.5 m3,較常規起鉆減少鉆井液漏失70%以上見表1。

表1 不同方式起下鉆鉆井液漏失情況

2. 高石001-H9井應用情況

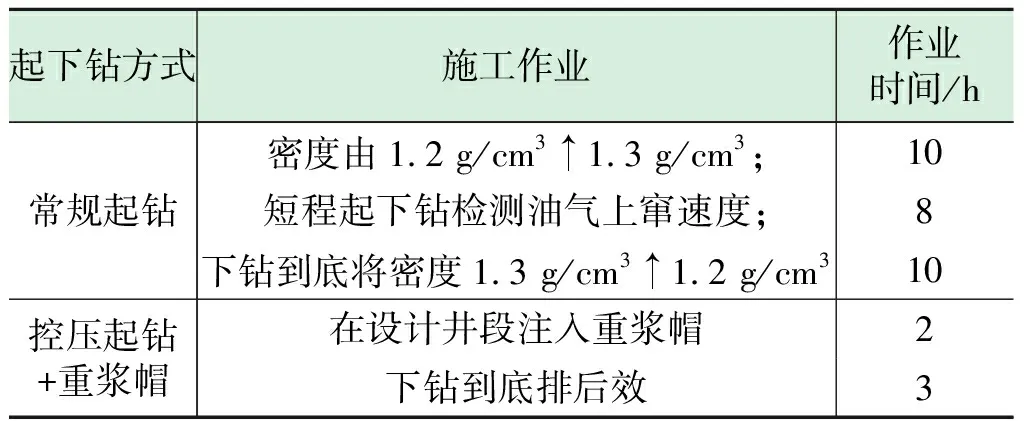

高石001-H9井在燈影組鉆井過程中,采用密度1.20 g/cm3的鉆井液鉆至井深5 270 m遇顯示,壓力系數約1.20,停泵接立柱后效點火0.5~1.0 m,持續10~15 min。由于該井不漏,采用常規起鉆需將鉆井液密度提高至1.27~1.30 g/cm3,不但需要進行短程起下鉆檢測油氣上竄速度,并且完成起下鉆作業后,需要將降密度由1.27~1.30 g/cm3↓1.20 g/cm3才能繼續鉆進。為在安全條件下提高時效,現場采用了“控壓起鉆+重漿帽”方式起鉆。

表2 常規起鉆與“控壓起鉆+重漿帽”時效對比

根據儲層壓力系數,設計重漿帽附加壓力5.0 MPa(當量密度約0.10 g/cm3),準備2.20 g/cm3重漿10.5 m3。控壓起鉆過程井口控壓3.5 MPa,起鉆至約4 000 m時,注入重漿帽,然后吊灌起鉆,并按起鉆要求正常灌漿;下鉆至套管鞋后循環替出重漿帽,再控壓下鉆到底。整個起下鉆作業嚴格執行灌漿與坐崗,沒有溢流情況。該起下鉆方式在井控安全情況下,簡化了作業程序,較常規起下鉆作業節約時間至少23 h,見表2。

四、結論與認識

(1)“控壓起鉆+重漿帽”方式結合了全程帶壓起鉆與重漿吊灌技術的優點,現場應用表明該方式不但可提高起鉆作業安全性,還可簡化流程、縮短作業時間,達到提高時效、節約成本的目的。

(2)“控壓起鉆+重漿帽”方式屬于分段壓力控制方式,對于不同特性地層,應采用不同策略和控制方式,才能在起下鉆過程保障合理的井底壓力控制。

(3)壓水眼重漿設計是“控壓起鉆+重漿帽”的重要設計環節,合理壓水眼重漿設計是實現優化井底壓力控制,避免壓漏地層、減少重漿消耗及重漿、輕漿混漿的關鍵,從而節約作業時間及成本,提高作業安全性。

(4)“控壓起鉆+重漿帽”方式需要在套管中開泵循環,若下部鉆具組合帶有螺桿,可能損傷套管壁,建議采用多次開關的旁通閥,可避免注入重漿時對套管壁的損壞。