軟土砂層超深地下連續墻成槽施工技術探討

彭彩貴

(中國葛洲壩集團第一工程有限公司,湖北宜昌443002)

1 概述

某地鐵站設計為地下六層側式車站,車站外包總長238.7m,標準段外包寬34.2m/38.2m,標準段基坑深44.79m。基坑圍護采用1500mm厚地下連續墻,入中風化泥質砂巖3m,成槽深度75m,成槽垂直度不大于1/500,混凝土采用C40、P12水下混凝土,接頭形式采用套銑接頭,槽壁采用φ850@600三軸攪拌樁加固,加固深度23m,水泥摻量20%。

項目地貌類型屬長江漫灘平原,地勢較平坦。工程地質自上而下為①-1雜填土、①-2素填土、②-2b4淤泥質粉質黏土(流塑)、②-3b3+4淤泥質粉質黏土夾粉砂(流塑~軟塑)、②-4d1+2粉砂(中密~密實)、②-5d1細砂、中砂(密實)、②-54b3+4粉質黏土夾粉砂(流塑~軟塑)、③-4d1含圓礫中粗砂(密實)、③-4e1含卵石礫砂(密實)、K2p-2強風化泥質砂巖、K2p-3中風化泥質砂巖。

項目距離長江最近約800m,地表水體主要為長江,與地下水潛水及承壓水的水力聯系較密切;地下水類型主要為松散巖類孔隙水(孔隙潛水、承壓水)及基巖裂隙水,潛水與承壓水之間的水力聯系微弱,承壓水與基巖裂隙水的水力聯系較密切。

該項目地下連續墻成槽深度深、垂直度要求高,且成槽深度范圍軟土砂層深厚、含承壓水,成槽施工難度大。

2 主要施工技術

2.1 成槽設備選型

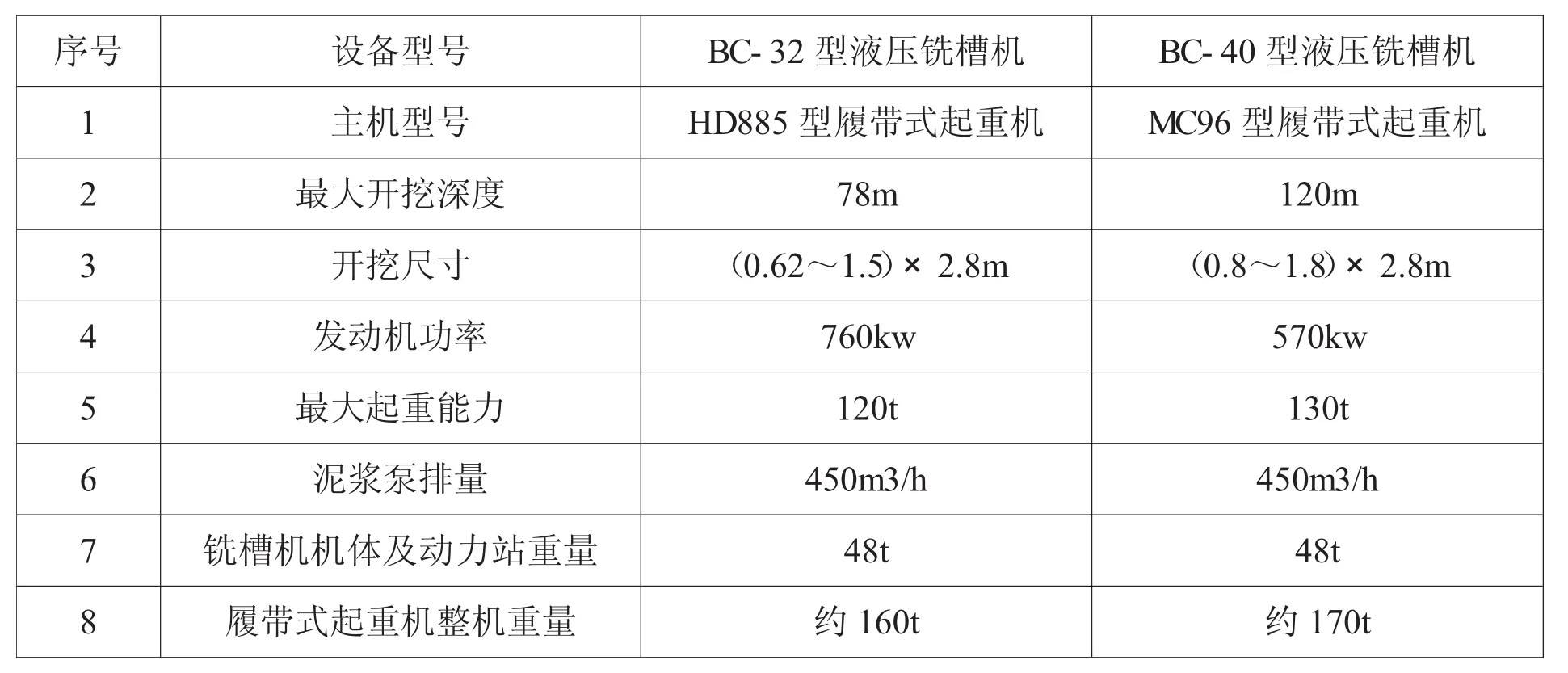

從成槽深度、垂直度、接頭形式、地質條件等方面綜合考慮,地下連續墻選擇采用寶峨BC32型和寶峨BC40型液壓銑槽機純銑法成槽,液壓銑槽機具有成槽速度快、孔壁規則、造孔精度高、文明施工程度高等優點,成槽設備參數見表1。

表1 成槽設備參數

2.2 導墻結構及布置

導墻采用“L”形結構,C30鋼筋混凝土,墻高2.5m,墻厚0.3m;導墻凈寬1600mm,比設計地下連續墻厚度增加100mm,軸線兩側各增加50mm;考慮地下連續墻施工誤差,根據施工經驗,為保證主體結構凈空尺寸要求,地下連墻四周軸線向外平移30cm,因此,導墻位置也做相應調整。

2.3 施工平臺布置

沿導墻外側修建施工平臺;施工平臺寬14m,采用30cm厚C30鋼筋混凝土,內設置雙層雙向Φ14mm鋼筋網;鋼筋網間距30cm×30cm,與導墻鋼筋焊接。

2.4 泥漿制備

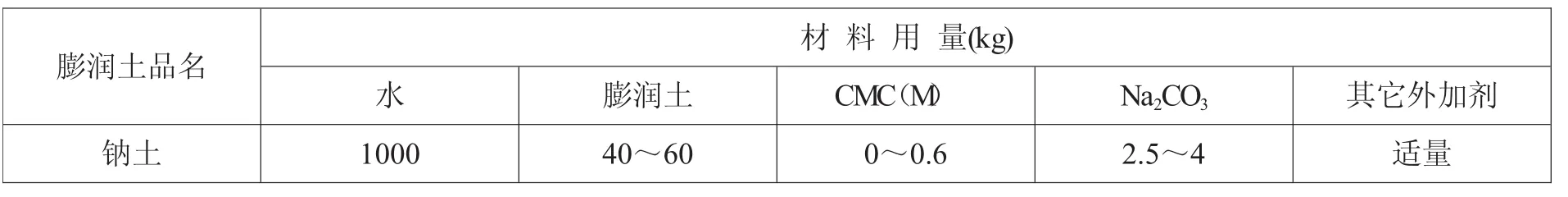

地下連墻成槽采用優質膨潤土泥漿護壁,材料選用優質鈉基膨潤土、工業碳酸納(Na2CO3)分散劑、中粘度羧甲基纖維素(CMC)增粘劑,新制泥漿配比見表2。施工時按擬定的配合比和程序要求拌制泥漿;施工前通過試驗進一步確定泥漿的性能指標,在生產性試驗槽段施工后及時優化調整。新拌制泥漿的性能指標比重1.03~1.1,黏度 30~35s。

膨潤土品名 材 料 用 量(kg)水膨潤土 CMC(M) Na2CO3 其它外加劑鈉土 1000 40~60 0~0.6 2.5~4 適量

新制泥漿采用NJ-1500型旋流立式高速攪拌機拌制,攪拌機攪拌桶容量1500L,泵功率22kw,制漿能力 20m3/h,重量 1086kg;將水加至攪拌筒1/3后,啟動制漿機;在定量水箱不斷加水的同時,加入膨潤土粉,攪拌2min后,加入CMC液繼續攪拌1min即可停止攪拌放入新漿池中,待靜置膨化24h后使用。

2.5 泥漿循環使用及回收處理

泥漿采用泥漿凈化系統凈化后循環使用;泥漿凈化系統布置兩套處理能力為500m3/h的泥漿凈化器,另外配備兩臺臥式泥漿沉降離心機,以提高泥漿的凈化效果。

銑槽機銑削槽孔時,銑頭中的泥漿泵將孔底的泥漿輸送至地面上的泥漿凈化機,由振動篩除去大顆粒鉆碴后(1級凈化),進入旋流器分離泥漿中的粉細砂(Ⅱ級凈化),最后經臥式泥漿沉降離心機分離粉細粘粒(Ⅲ級凈化),凈化后循環使用;如凈化后的泥漿黏度指標降低,則適當摻加新漿進行調整;如黏度指標太高,則加入分散劑調整;經處理后仍達不到標準的泥漿作廢棄處理。

2.6 成槽施工

地下連續墻采用液壓銑槽機純銑法成槽。在單元槽段施工前,用挖掘機將槽段開挖至導墻頂面以下3.0~3.5m,以保證液壓銑槽機的吸渣泵進入工作位置。銑槽機孔口設有導向架,在開孔過程中固定銑頭,起導向作用。施工時液壓銑槽機垂直槽段,將液壓銑槽機切割輪對準孔位徐徐入槽切削。液壓銑成槽機切割輪的切齒將土體或巖體切割成70~80mm或更小的碎塊,使之與泥漿相混合,然后由液壓銑槽機內的離心泵將碎塊和泥漿溶液一同抽出。成槽過程中,連續不斷地向槽內供給新鮮泥漿,以保證泥漿液面高度,各項泥漿指標要符合技術要求,使泥漿起到良好的護壁作用,防止槽壁坍塌,利于鉆渣的排出。

2.7 成槽垂直度控制

地下連續墻成槽垂直度要求不大于1/500,液壓銑槽機采用兩個獨立的測斜器沿墻板軸線和垂直與墻板的兩個方向進行測量,通過液壓銑槽機機載測斜裝置,這些設備提供的數據將由車內的計算機進行處理并顯示出來,在施工過程中,操作人員可對孔斜情況進行全程動態監測,如出現偏斜,通過銑頭上12塊液壓糾偏板進行糾偏,成槽垂直度最高可控制在1/600。

2.8 穿越砂層施工控制

地下連續墻成槽深度范圍內分布有厚砂層,且地下水豐富,砂層滲透系數大,成槽時大量地下水涌入,稀釋槽段內護壁泥漿危及槽壁安全。為防止槽壁坍塌,在地下連續墻成槽穿越砂層時,首先控制銑切速度不大于5m/h;同時向導槽內輸入新鮮的泥漿,并適當提高泥漿粘度和密度,及時補漿,使槽內泥漿面不低于導墻面0.3m,同時高于地下水位0.5m以上。

2.9 Ⅱ序槽成槽控制

地下連續墻接頭形式采用套銑接頭,即在兩個Ⅰ序槽中間進行Ⅱ序槽成槽施工時,銑掉Ⅰ序槽端頭的部分混凝土形成鋸齒形搭接,搭接長度20cm。地下連續墻設計混凝土強度C40,因Ⅰ序槽兩端砼強度較高,Ⅱ序槽成槽時一旦出現偏斜將很難處理。為防止Ⅱ序槽成槽偏斜,一是合理控制Ⅱ序槽施工時間,一般在Ⅰ序槽混凝土澆筑完成后3~7天內施工,太早兩端Ⅰ序槽混凝土強度不均,容易偏斜,太晚兩端Ⅰ序槽混凝土強度過高,銑削難度大;二是采取接頭板導向定位措施,即在I序槽澆筑混凝土前,在孔口接頭位置下設長8m的導向板,待混凝土澆筑完畢初凝后將導向板拔出,以保證預留出II序槽位置準確、導向穩定;三是控制Ⅱ序槽開孔時銑削速度,開孔時銑輪宜采取大扭矩低轉速,銑削至一定深度,導向穩定以后再加快銑削速度,避免因開孔過快形成偏斜。

2.10 成槽質量檢測

地下連續墻成槽深度、墻厚和垂直度質量采用DM604超聲波測井儀進行檢測,可同時測繪X軸和Y軸兩個方向的孔形,快捷方便、精度高。

3 結語

本項目通過合理的設備選型、導墻結構及布置、施工平臺布置、泥漿制備及使用、測斜裝置監測及液壓糾偏、銑削速度控制、Ⅱ序槽施工時間控制、接頭板導向定位等技術措施,確保了軟土砂層超深地下連續墻成槽順利施工,保證了施工質量,可為類似項目施工提供借鑒。