提高設備混凝土支座預埋板施工精度的措施

杜建能

(航天長征化學工程股份有限公司,北京101111)

1 背景描述

石油化工行業的生產廠房中,工業設備多、重量大、安裝精度高,對土建施工的水平度控制一直是行業的難點所在。通過對以往的經驗總結分析,也發現設備支座施工過程中存在同樣的問題,主要為:支座安裝精度要求高、水平定位及標高控制難度大;混凝土支座預埋板體量大,普通方式無法滿足定位精度要求;混凝土支座梁鋼筋較密,人工操作極為不便;混凝土振搗易造成預埋板的位移。設備支座生根于預埋板上,因此,能否做好支座預埋板安裝,以及澆筑過程中的水平定位和標高控制,直接影響設備安裝效果乃至后期設備運行期間的安全穩定。這就要求在設備支座施工的時候,必須采取一定的措施,來滿足設備支座的更高精度。

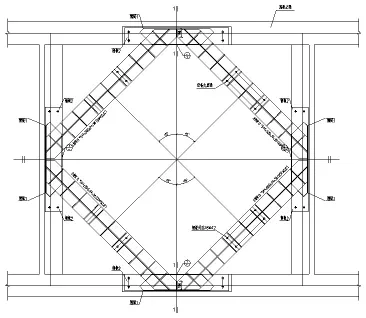

以某超大型工藝爐設備為例,該工藝爐是某化工廠“煤制化肥”生產技術的核心,對安裝精度有著極高的要求。目前的大爐型操作重量超過400t,共有4個支座,每個支座承受荷載達百噸以上。支座下設有支座鋼梁,采用“八”字型布置,鋼梁與下部混凝土承重梁通過4塊預埋鋼板焊接在一起(見圖1)。所以,該工藝爐設備支座的安裝精度,完全取決于混凝土梁中預埋鋼板的施工質量。

圖1 工藝爐設備支撐平面圖

2 現存問題

根據該工藝爐設備自身安裝的條件,水平允許偏差為3mm;根據《混凝土結構工程施工質量驗收規范》GB50204-2015表8.3.2,混凝土現澆結構表面平整度允許偏差為8mm。兩者有著不同的施工精度要求,在混凝土施工滿足精度要求的情況下,其精度并不滿足設備支座的安裝精度。除了支座預埋鋼板自身的施工精度需要嚴格控制外,四塊支座預埋鋼板之間的相互偏差,也是質量控制的重點和難點。

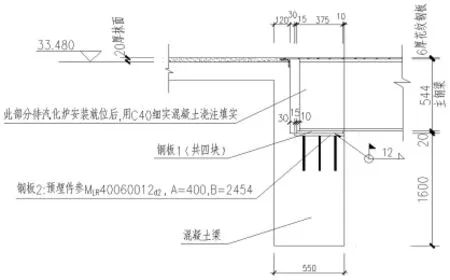

原有該工藝爐支座梁的做法為(從下到上):

⑴一次澆筑支座混凝土梁;⑵找平鋼板2;⑶主鋼梁墊板鋼板1;⑷支座主鋼梁;⑸工藝爐支腿;詳見圖2。

圖2 原設備支座剖面圖

具體操作為:將用作找平的鋼板2錨固于支座混凝土梁,然后將鋼板2、鋼板1、支座主鋼梁之間相互焊接,最后吊裝工藝爐時,將工藝爐支腿用螺栓錨固于支座主鋼梁上。

在工藝爐支座原做法中,找平鋼板2是作為預埋件直接埋在混凝土梁中的。這種做法,需將預埋件預先精確定位、找平,然后將預埋件固定在混凝土梁縱筋或模板上,最后澆筑混凝土,一次成型。在澆筑過程中,由于振搗、模板變形等不可控的種種原因,往往會導致埋件發生位移,即使預先定位準確,也不能保證預埋件成型后的精度偏差,施工質量極難控制。一旦不滿足設備安裝要求,只能通過墊板或削平打磨等后期措施補救,不但費工費料,還留下隱患。

3 改進措施

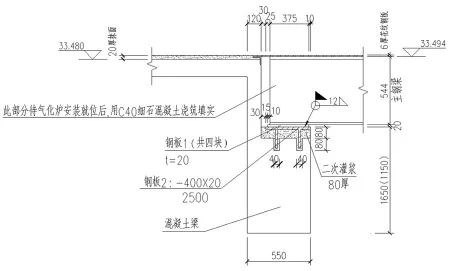

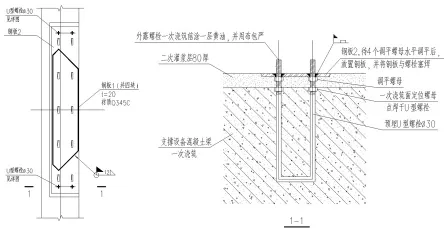

經過改進,工藝爐支座找平鋼板2不再直接埋在混凝土梁中,而是采用了一種“調平裝置”,在混凝土梁預先預埋螺栓,通過調平裝置調平支座鋼板,最后二次灌漿方式固定,改進后做法見圖3。

圖3 改進后的設備支座剖面圖

這種“調平裝置”可以通過人工調平,改善找平鋼板的水平精度,使之滿足工藝爐的安裝精度要求,彌補了常規施工誤差過大的不足。下面結合圖4,對改進后的設計及施工方案進行詳細說明,以便使用者清楚了解本改進。

圖4 “調平裝置”詳圖

(1)嚴格按照工藝爐設備支座平面圖,精確定位,在混凝土支座梁上預埋U型螺栓φ30,要求U型螺栓頭部絲長約200mm,并露出混凝土梁一次澆筑表面160mm。預埋U型螺栓時,僅旋入一次澆筑面定位螺母(暫不安裝調平螺母,調平螺母待后期使用)。一次澆筑面定位螺母定位后,應與U型螺栓點焊防止松動跑偏。此外,混凝土梁一次澆筑面低于鋼板2表面80mm(留出找平富裕空間),外露螺栓160mm長度部分(一次澆筑面定位螺母以上)應在一次澆筑前外涂一層黃油,并裹布包嚴,防止螺栓在澆筑混凝土過程中粘黏混凝土,導致絲扣污染受損。澆筑完畢后,養護混凝土,保護好外漏螺栓。

(2)待一次澆筑混凝土梁強度達到要求,清理一次澆筑表面,除去外漏U型螺栓裹布,旋入調平螺母(每塊鋼板2四角各一個調平螺母,共4個)到設計高度,調平,采用水準儀、水準尺等工具測量標高和水平度,使之滿足設計要求。應注意此處調平螺母是作為鋼板2的支托使用,所以,調平螺母的定位應留出上部鋼板2的厚度,并最終以鋼板2的實際頂標高為驗收標準。

(3)將鋼板2套入預埋的U型螺栓,應輕拿輕放,不可使用蠻力貫入。因為此時下部作為支托的定位螺母已經調平,如果大力貫入,將會破壞定位螺母的位置,失去定位作用。鋼板2套入后,應重新測量校核鋼板2的標高及水準度,使滿足設計要求。如果偏差較大,重新調整調平螺母,直到鋼板2的頂標高和水平度滿足設計要求。

(4)將鋼板2與U型螺栓采用穿孔塞焊的方式永久固定(注意鋼板2應在U型螺栓相應的位置預先開設φ42錐形螺栓孔,以便塞焊)。

(5)最后二次灌漿80mm厚,從鋼板2頂部預先開設的灌漿孔及其側面將鋼板2與一次澆筑層之間的空隙填實,必要時可開氣孔,保證灌漿密實,排空氣泡。

(6)鋼板2以上的鋼板1及支座主鋼梁可采用常規做法,定位準確后,四周圍焊固定。

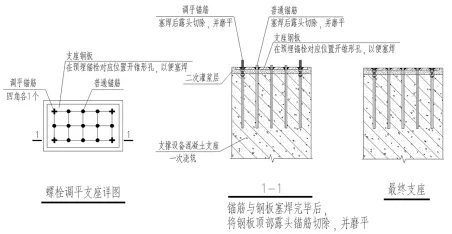

4 創新應用

對于一些中小型的設備基礎,如泵設備等,可對前述工藝爐支座錨板的調平方法做簡單的修改,即可達到預期效果。其原理和操作方法基本相同,不再重復描述。詳見下圖5。

圖5 泵設備支座鋼板調平做法示意圖

5 結語

⑴本改進措施主要解決了預埋板難以保證施工精度的問題,降低施工誤差,且操作簡單易行,幾乎無造價成本的提高。

⑵對于二次灌漿層厚度的問題,由于本文所舉案例埋板體量較大,精度要求嚴格,必須留有足夠的調平空間,所以,預留的灌漿層厚度較厚。對于其他一些體量較小的設備支座埋板,可適當減小二次灌漿層厚度。此外,若灌漿層厚度較厚的話,容易開裂,不利于灌漿質量的保證。

⑶在已經完成的項目中,工藝爐支座“調平裝置”已經應用于實際,效果較好。本改進將繼續總結經驗,不斷發展、創新,使改進成果更加完善,以利廣泛應用。