流態水泥土性能及其工程應用研究

劉 暉

(福建建工集團有限公司 福建福州 350001)

0 引言

常規回填土施工過程存在壓實度不足,施工工作面窄,多層施工時效率低,后期產生壓縮沉降等問題。流態水泥土是通過將各類土、膠凝材料和水及外加劑等原材料按一定比例均勻攪拌,現場澆筑而成。若將流態水泥土應用于橋臺背、路基回填,與常規回填土相比,具有流動性好,施工效率高,強度可調節,后期無不均勻沉降等特點[1]。流態水泥土與其他回填材料相比,其可就地采用工程廢棄土,減少廢棄土的外運,且廢棄土作為原材料成本低,大大降低工程成本造價。基于目前流態水泥土的應用和研究都比較少,本文以水土比(拌合水質量/干土質量)、灰土比(水泥質量/干土質量)及粉煤灰摻量為單一變量,對流態水泥土的流動度和抗壓強度性能進行分析研究。

1 原材料及試驗方法

1.1 原材料

水泥采用福建福州煉石水泥有限公司生產的P·O42.5普通硅酸鹽水泥;粉煤灰采用福建和東新型建材有限公司生產的II級粉煤灰。試樣用土取自福泉高速公路連接線拓寬改造工程開挖的淤泥,并對土樣進行100℃烘干,碾碎并密封保存。

1.2 試驗方法

抗壓強度試樣尺寸為70.7mm×70.7mm×70.7mm,測試齡期為7d與28d,每次測試試樣為3個,測試方法參考《水泥土配合比設計規程》(JGJ/T 233-2011)進行。流動度測試采用內徑80mm,凈高80mm,內壁光滑的圓筒進行,參考《氣泡混合輕質土填筑工程技術規程》(CJJ/T 177-2012)進行。

2 試驗結果與分析

2.1 水土比對流態水泥土流動度及抗壓強度的影響

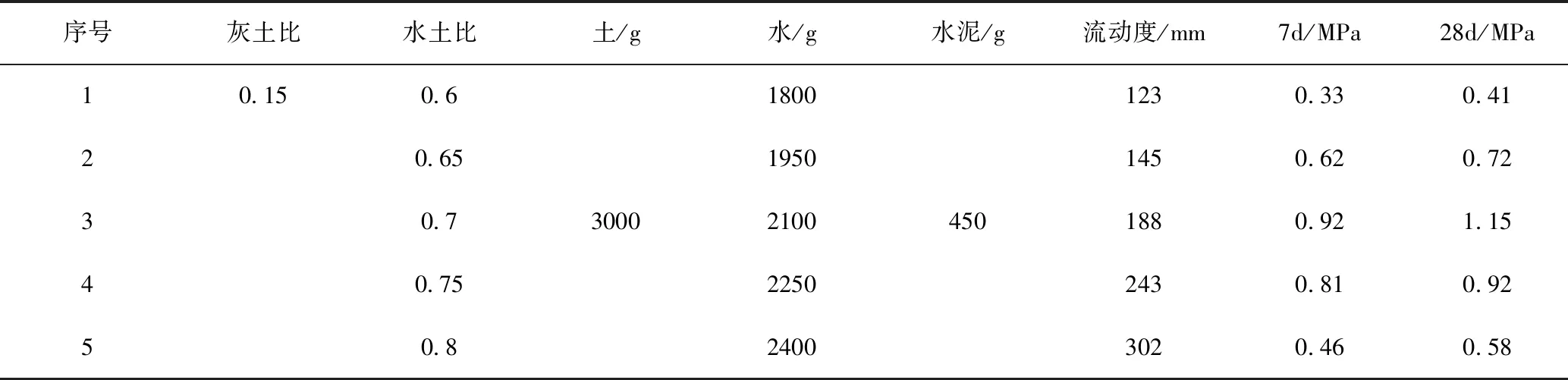

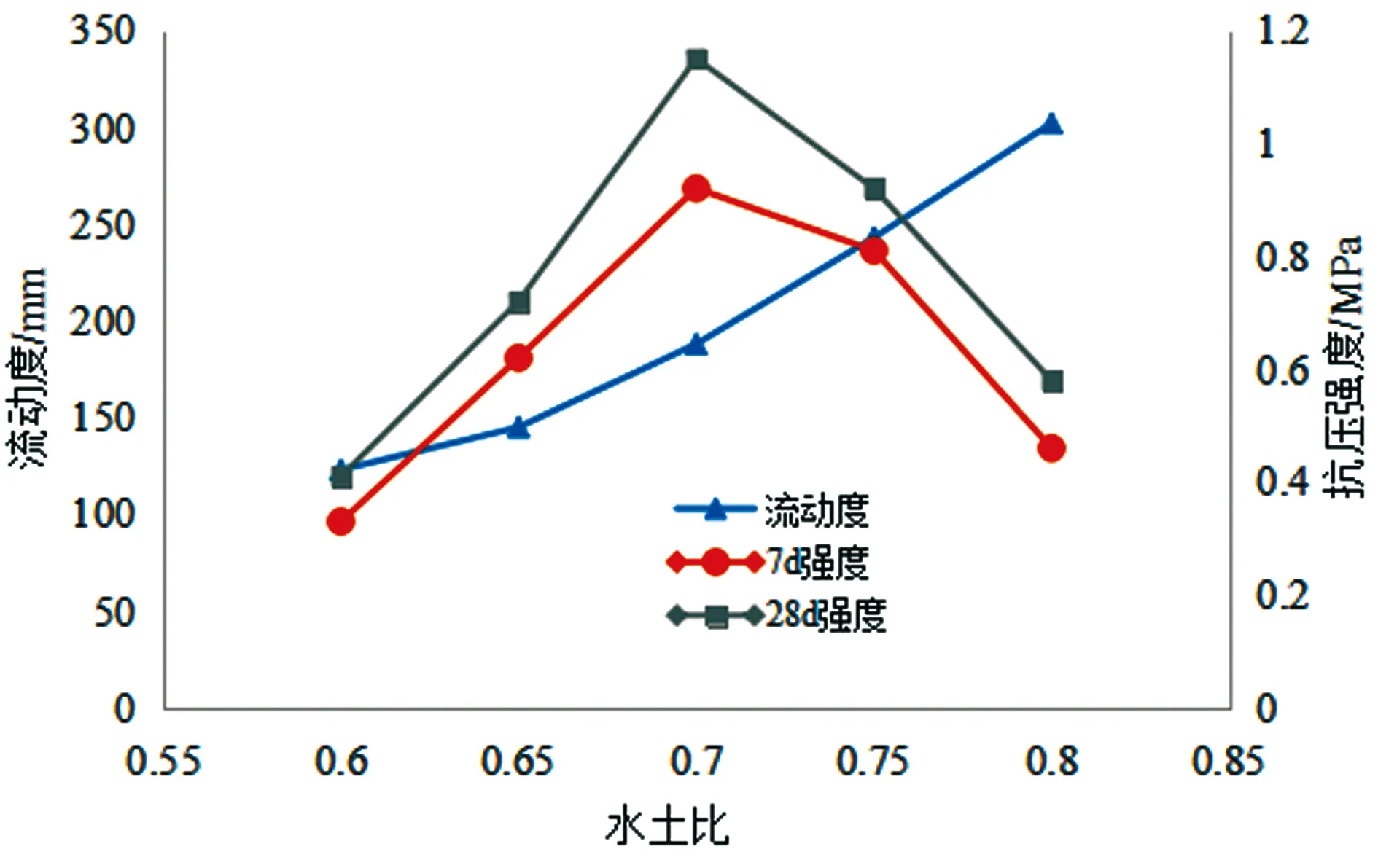

過大的水土比易造成流態水泥土成型后泌水及體積收縮。本文基于前期試驗,以0.15為灰土比,當水土比分別為0.6、0.65、0.7、0.75、0.8時進行試驗,測試其流動度及7d、28d強度,試驗結果如表1和圖1所示。

表1 不同水土比試驗配合比及試驗結果

圖1 水土比對流態水泥土性能影響

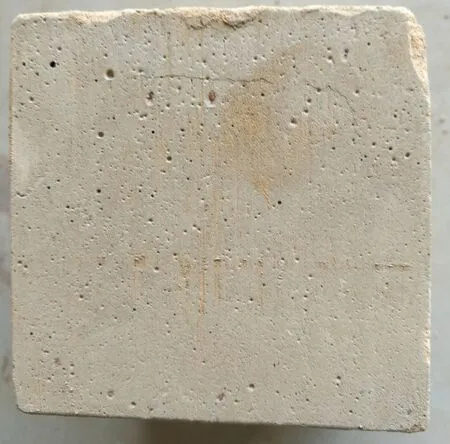

由圖1可知,隨著水土比增大,流動度呈現線性增大,從0.6增至0.8,流動度增大145%,其因在于拌合水的分散作用破壞了土顆粒之間原有的粘結作用及摩擦阻力,在土顆粒之間形成水膜,水膜起到潤滑作用,水膜越厚越有利于流動度的提高[2]。流態水泥土流動度不足易導致試樣成型分層現象,如圖2所示。流動度提高后,試樣成型可以自密實,如圖3所示。從圖中看出,水土比從0.6增至0.7,有利于流態水泥土強度提高,28d強度從0.41MPa增至1.15MPa,但進一步增大至0.8,流態水泥土強度反而降低,降低至0.58MPa。分析原因是由于水土比增大使土顆粒和水泥均勻分布在整個流態水泥土體系中,使水泥水化產物更為均勻地作為骨架膠結土顆粒,提高抗壓強度;拌合水用量超過0.7后過量的水分在干燥過程中留下較多不規則的水分通道,此處土顆粒和水化產物無法粘結在一起,為抗壓受力不利部位,從而降低抗壓強度。

圖2 成型后試樣分層

圖3 成型后試樣密實

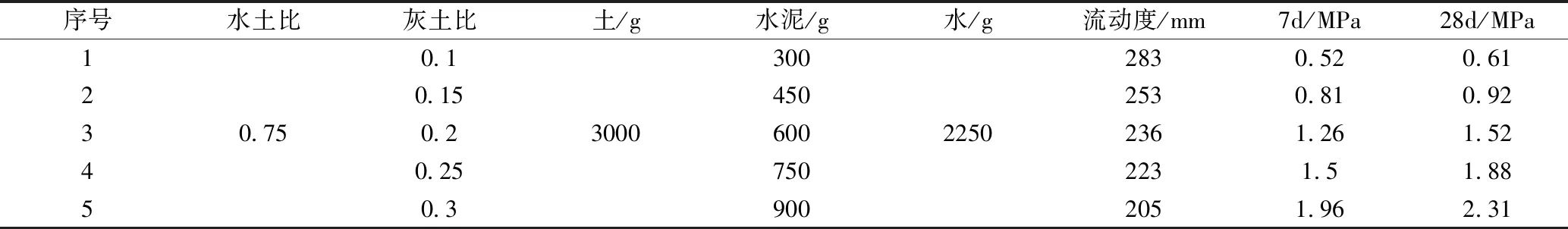

2.2 灰土比對流態水泥土流動度及抗壓強度的影響

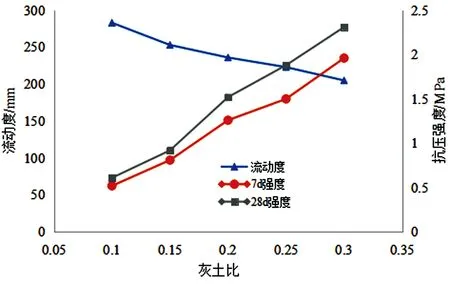

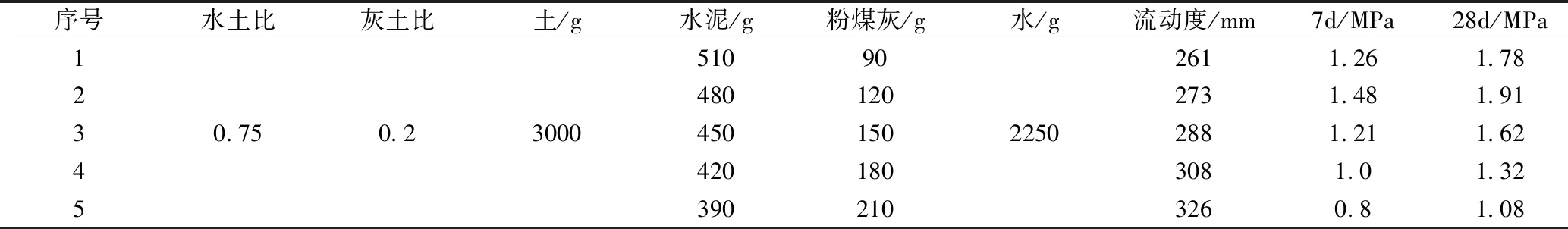

增大水泥用量有利于增加流態水泥土中的水化產物,增強土顆粒之間的膠結作用。本文基于前期試驗,以0.75為水土比,當灰土比分別為0.1、0.15、0.2、0.25、0.3時進行試驗,測試其流動度及7d、28d強度,試驗結果如表2和圖4所示。

表2 不同灰土比試驗配合比及試驗結果

圖4 水土比對流態水泥土性能影響

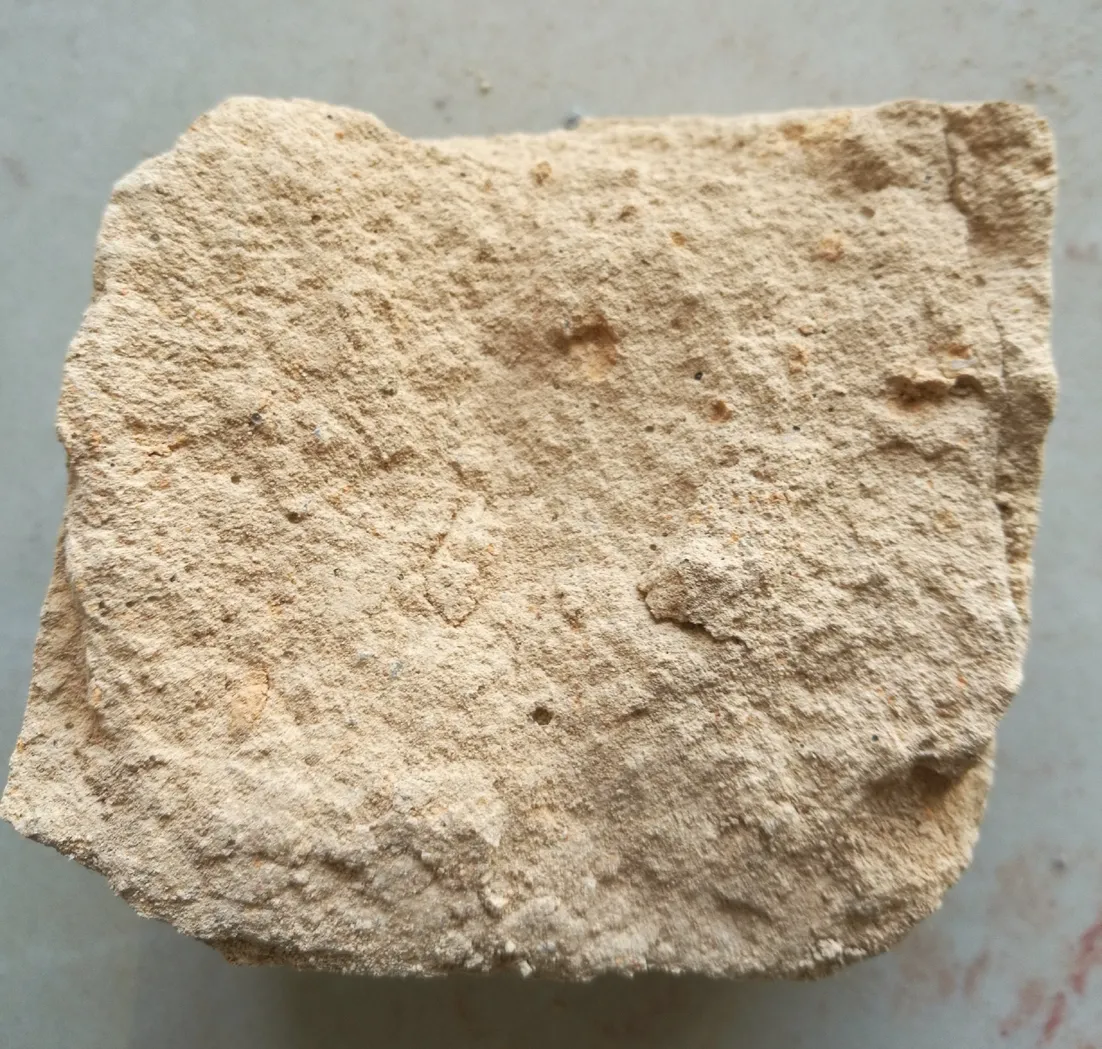

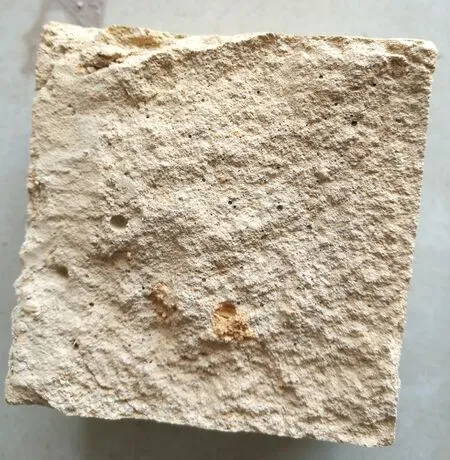

由圖4可知,灰土比從0.1增大到0.3,膠凝材料需水量逐漸增大,流動度從283mm不斷減少,降低幅度分別為10.6%、16.6%、21.2%、27.6%;抗壓強度隨灰土比增大呈現不斷增長,分析原因是當水泥摻入量不夠時,水化產物只能部分將土顆粒進行膠結起來,水化產物尚未形成整體的膠結骨架,如圖5所示,試樣破壞面較為疏松;隨著水泥摻入量增加,水化產物逐漸增加,開始可以建立起整體膠結骨架,隨著水化產物進一步增加,膠結骨架體積占比增大,從而提高強度,如圖6所示,試樣破壞面較為緊密[3]。

圖5 試樣破壞面疏松

圖6 試樣破壞面緊密

2.3 粉煤灰對流態水泥土流動度及抗壓強度的影響

粉煤灰自身形態的滾珠效應,可以進一步改善流動性能,且有效利用環保材料。本文基于前期試驗,以0.75為水土比,0.2為灰土比,粉煤灰替代水泥分別為15%、20%、25%、30%、35%時進行試驗,測試其流動度及7d、28d強度,試驗結果如表3和圖7所示。

表3 不同粉煤灰摻量試驗配合比及試驗結果

圖7 粉煤灰對流態水泥土性能影響

圖8 試樣表面未泌水

圖9 試樣表面泌水

由圖7觀察得知,隨著粉煤灰摻量15%增大至35%,流動度從261mm增大為326mm,這是因為粉煤灰滾珠效應對水泥顆粒以及土顆粒均起到了潤滑作用。但粉煤灰摻量若是過大,流態水泥土需水量下降顯著,導致試樣表面泌水,如圖8~圖9對比所示。

由圖7可知,粉煤灰摻量從15%~20%時抗壓強度表現為增長,這是因為粉煤灰的活性物質與水泥水化產物氫氧化鈣生成水化硅酸鈣等對強度有利的產物,且消耗掉了氫氧化鈣,提高了水化產物的致密性[4];從20%~35%時,抗壓強度表現為減少,這是由于水泥占比減少,整體上利于強度的水化產物減少。粉煤灰15%、20%、25%、30%、35%從7d~28d強度增長分別占各自28d強度29.21%、22.51%、25.31%、24.24%、25.93%,未摻粉煤灰7d~28d強度占比為17.11%,粉煤灰可增強流態水泥土后期強度發展。

3 流態土施工要點

(1)流態水泥土制備配合比,應根據現場土源的實際特性及其變化進行調整,防止水土比過大導致泌水現象嚴重,結石率過低,澆筑效果不理想;亦可防止水土比過小導致水泥土施工性能不足,泵送困難,澆筑無法密實。

(2)流態水泥土拌合時,應按配合比設計計量各原材料用量;并且,要首先將土與膠凝材料干拌合均勻后,再加入水進行均勻拌合。

(3)由于流態水泥土流動度較大,澆筑流態水泥土時,各模板與模板之間須確保嚴密,防止漏漿;且固密度較大,澆筑體對模板易有較大側壓力,因此模板應有足夠的強度和穩定性。

(4)流態水泥土的澆筑口,應該離澆筑點1m高差以內;澆筑厚度應該按0.3m~0.8m進行,上層澆筑應該等下層澆筑體終凝后進行。

(5)澆筑完成后,應在澆筑完成面覆蓋上草氈進行養護24h以上,未達到設計強度之前,禁止人與車輛通行;未硬化之前,若碰到大雨或暴雨天氣,應該采取避雨措施。

4 結論

本文通過設計不同水土比、不同灰土比及不同粉煤灰摻量進行試驗,對施工性能和抗壓強度性能進行對比分析,主要得出以下結論:

(1) 水土比增大使土顆粒和水泥均勻分布在流態水泥土內部,使水泥水化產物更為均勻地作為骨架膠結土顆粒,提高抗壓強度;拌合水用量超過0.7后,過量的水分在干燥過程中留下較多不規則的水分通道,此處土顆粒和水化產物無法粘結在一起,降低抗壓強度。

(2)水泥摻入量較少時,流態水泥土內部各組分粘結較為疏松,當摻入量增加時,水化產物在流態水泥土內部形成骨架,提高抗壓強度。

(3)粉煤灰滾珠效應對水泥顆粒以及土顆粒均起到了潤滑作用,但粉煤灰摻量若是過大,流態水泥土需水量下降顯著,導致試樣表面泌水。

(4)粉煤灰的活性物質與水泥水化產物氫氧化鈣生成水化硅酸鈣等對強度有利的產物,消耗掉了氫氧化鈣,提高了水化產物的致密性。