綜合管廊電力艙溫度場的數值模擬研究

李 哲 高 鍇 張 晨 黎仁賀

(1中國市政工程華北設計研究總院有限公司 天津 300000 2天津大學環境科學與工程學院 天津 300000)

引言

隨著我國社會經濟的不斷發展,城市化進程的不斷推進,地下綜合管廊作為一種綜合市政工程正處于迅速發展時期[1]。2015年前,我國已建成的城市地下綜合管廊不足100 km,截至2017年底,我國綜合管廊開工已達4700 km,截至2018年4月,我國擬在建綜合管廊里程已超7800 km[2]。

綜合管廊為密閉的地下建筑,為了保障管線及控制設備在適宜的環境中正常運行,也為確保檢修與巡視人員能夠處于安全衛生的環境中,需要通過自然通風、機械通風等手段實現管廊通風換氣,提高管廊環境空氣質量。但是自然通風方式的效果受地面上環境的影響和限制,通風量較小,無法有效地控制管廊內氣流組織,通風效果差、效率低。機械通風方式使人們能夠有組織地對管廊進行送排風,有效地排出余熱,避免事故的發生[3]。

目前在管廊通風系統的設計中,電力艙的通風量大多是根據《GB50838-2015城市綜合管廊工程技術規范》中規定的換氣次數和排出余熱所需最大值確定[4],較少考慮到通風區間向土壤中散熱的影響;通風區間長度則是根據防火分區的要求確定為200m。綜合管廊通風區間通風量和長度的設計問題上還沒有比較完善的設計方法,已有眾多研究學者從技術、經濟和景觀效果等角度分析得出,適當加長通風區間的長度具有一定的可行性和優勢,有利于節約投資成本,減少對地面景觀的影響,但針對不同通風區間長度的劃分對管廊內溫度變化的影響研究相對較少[5]。因此本次研究利用ANSYS FLUENT軟件,針對綜合管廊電力艙在機械通風方式下,研究不同通風區間所需的最小換氣次數和艙內溫度場的分布[6]。

1 模型的建立

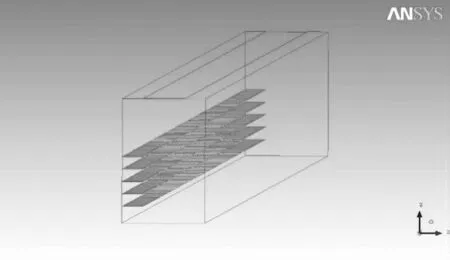

1.1 物理模型

本次模擬選取天津市某綜合管廊的電力艙作為研究對象,該電力艙通風區間的一個典型斷面為6m2,寬為2m,高3m的矩形斷面。艙室內的電纜為10kV電纜,分5層布置在電纜艙的一側,每層4根,共20根。電力艙的典型斷面圖如下圖1所示。

圖1 電力艙典型斷面圖

圖2 電力艙機械通風物理模型立體圖

在此次模擬中,以1:1的比例對電纜艙進行建模,將電纜艙簡化為寬X=2m,高為Z=3m,長度Y隨工況變化的長方體,將每層電纜簡化為5個寬為0.5m、長為管廊長度的長方形散熱面。將進出風口簡化為矩形平面,長為3m,寬為1m,分別設置在艙室的兩端。簡化后的電纜艙模型如圖2所示。

1.2 數學模型

為使求解方便,忽略影響較小的次要因素,在對地下綜合管廊進行通風散熱計算模擬時,作出如下假設:地下綜合管廊埋深較淺,壁面受氣溫影響較大,假設電纜艙的壁溫為空氣溫度;管廊電力艙內部熱源電纜均勻散熱;管廊電力艙內的艙壁(混凝土)、電纜等材料均為各項同性均勻的材料;管廊內部空氣流速較小,假設空氣為不可壓縮流體。

為了保證在室外通風計算溫度的不利工況下,通風系統能夠滿足要求,本文以室外通風計算溫度作為模擬的室外工況進行三維穩態計算。在該問題中,氣體流動過程遵循的方程有:總的質量平衡方程、動量平衡方程和能量平衡方程。該問題的數學模型如下[7]:

(1)控制方程

式中,ρ— 空氣密度,kg/m3;

τ— 時間,s;

vx,vy,vz— 流體在x,y,z方向上的速度分量,m/s;

μ— 空氣的動力粘度,Pa·s;

Sx,Sy,Sz— 廣義源項,在本次模擬問題中,均為0。

t— 流體溫度,℃;

λ— 空氣導熱系數,W/m·K;

cp— 空氣定壓比熱,J/kg·K;

Rr— 源項,即艙內電纜的散熱量。

由于數值計算采用的是雷諾時均法,為了得到求解結果,在計算過程中還需使用湍流模型,本次使用的是Standard k-ε模型。

(2)邊界條件

由于土壤傳遞熱量的能力差,地下溫度通常與當地的年平均氣溫相關性較大。綜合管廊通常位于地下,其壁面溫度也較低,但在夏季壁面溫度必定低于地上空氣溫度[8]。考慮最不利工況,本次模擬工況為夏季工況,設該壁溫為天津市夏季室外計算通風溫度,29.9℃,即303.05K,即艙內壁面溫度:Twall=303.05K。

艙內電纜的散熱量為300W/m,由于上文將每層電纜簡化為5個寬為0.5m、長為管廊長度的長方形散熱面,計算得電纜表面熱流密度:q=120W/m2。

入口邊界條件:速度邊界條件。

出口邊界條件:自由出流。

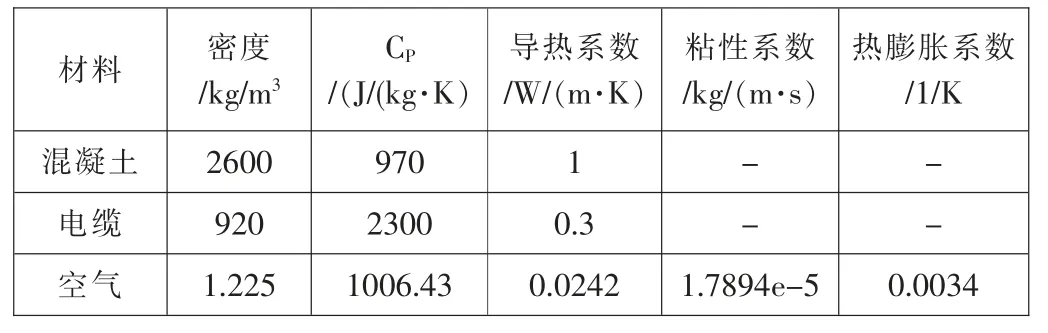

在本次電纜艙通風模擬中,涉及到混凝土(艙壁)、電纜、空氣這三種材料,其物性參數如表1所示[9]。

表1 材料物性參數表

其中,管廊混凝土壁面和電纜表面的粗糙度△=0.05mm。

軟件采用有限體積法對控制方程進行離散,離散后的代數方程使用SIMPLE算法進行迭代計算,收斂準則為各物理量的殘差值小于10-6。

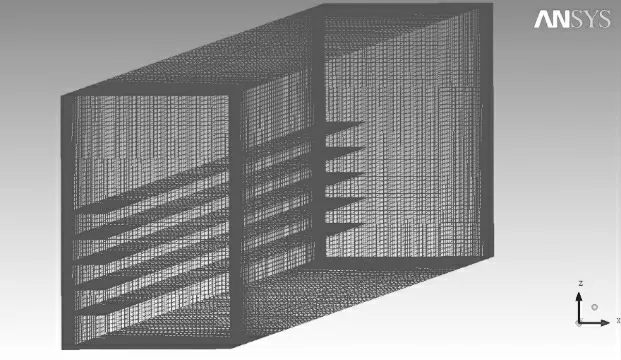

1.3 網格劃分

本文用ANSYS ICEM CFD軟件對物理模型進行六面體結構化網格劃分,由于靠近送排風口處受外部環境影響,風速變化較大,對靠近送排風的艙壁和電纜壁面位置的網格進行局部加密。電力艙機械通風的物理模型網格劃分如圖3所示。

圖3 模型網格立體圖

2 數值模擬研究

2.1 工況設置

為了研究不同通風區間長度、不同換氣次數對管廊內部空氣溫度分布的影響,本次模擬所進行的具體研究工況設置見表2。

表2 機械通風數值模擬研究工況表

2.2 管廊內溫度場分布

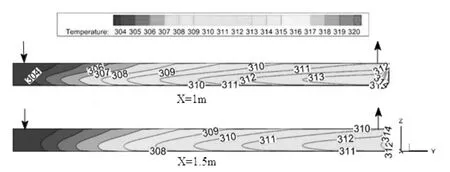

下面以工況3為例來分析管廊內的溫度場分布。圖4為工況3沿管廊長度方向的溫度分布,可以看出,由于電纜的沿途散熱,沿管廊長度方向,溫度逐漸升高。圖5為工況3沿管廊長度方向不同位置的斷面溫度分布圖,可以看出,在靠近散熱源電纜處,由于電纜的熱流密度較高,向周圍傳遞熱量較多,電纜周圍空氣溫度較高,在電力艙寬度方向上,即X方向上,距離電纜越遠,空氣溫度逐漸降低。

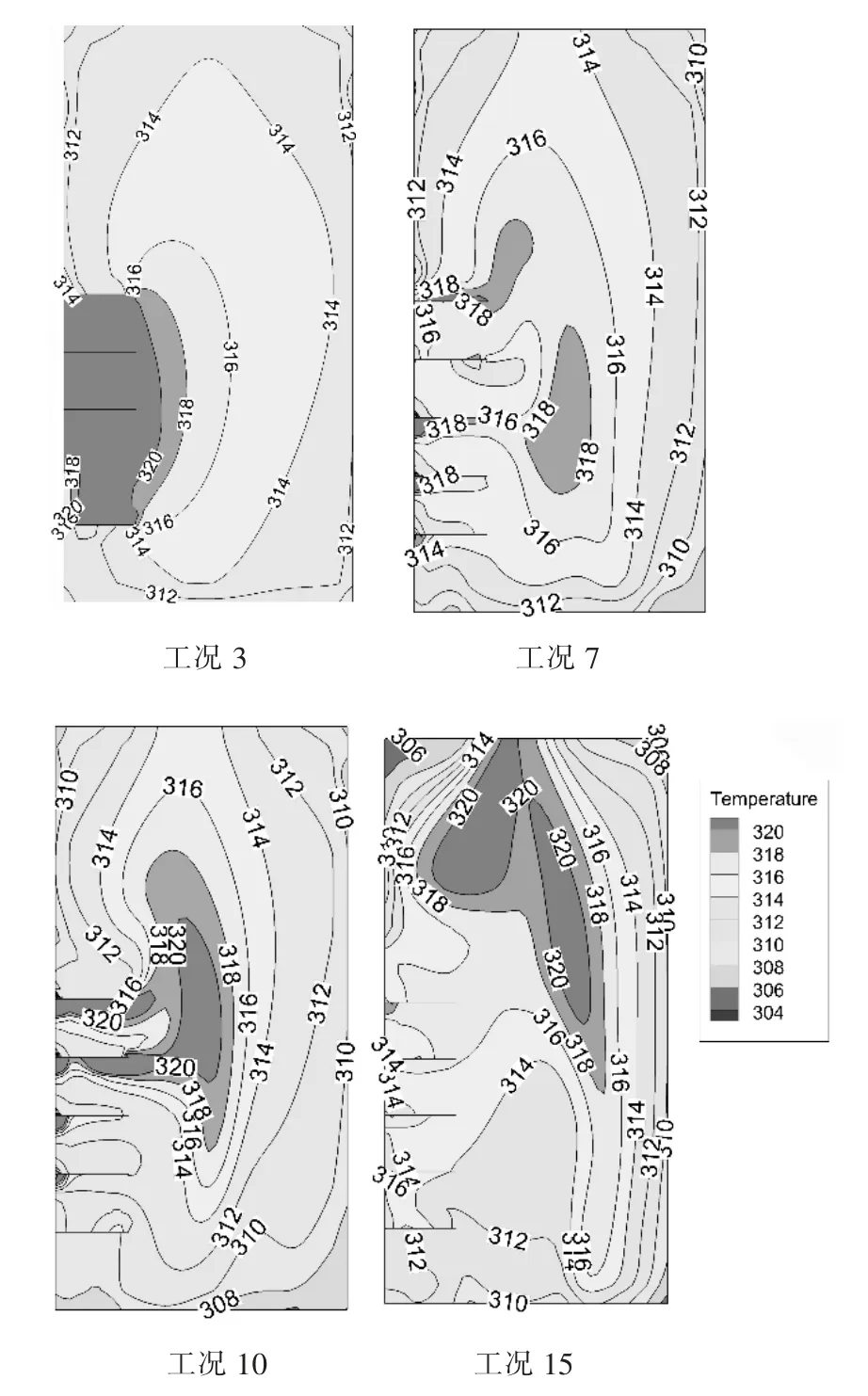

工況3對應的斷面風速為0.67m/s,風速較低,電纜散熱導致局部空氣溫度較高。隨著斷面風速的增大,電纜與空氣的對流換熱增強,橫截斷面的溫度場分布發生變化。圖6選取具有不同通風速度的工況3、工況7、工況10和工況15進行對比,各工況的斷面風速依次遞增。由圖6可以看出,斷面風速較小時,電纜周圍及各層電纜之間溫度最高,隨著斷面風速的增大,空氣對電纜的對流冷卻作用逐漸增強,空氣溫度最高點的分布發生變化,從電纜周圍開始逐步轉移至艙內中心,再移至靠近排風口處,電纜散熱被有效排出。

圖4 工況3沿管廊長度方向的溫度分布圖

圖5 工況3管廊不同位置處的X-Z截面溫度分布圖

圖6 典型工況距排風口1m處斷面溫度分布圖

2.3 通風區間長度與換氣次數對管廊內溫度場分布的耦合影響

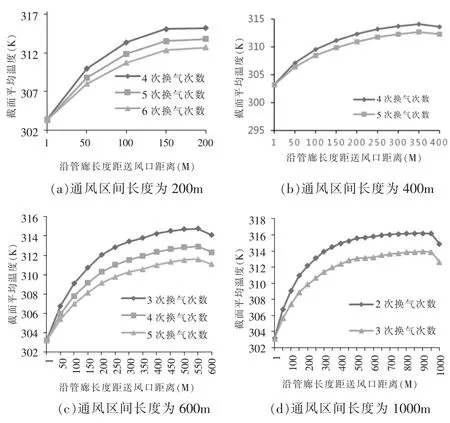

為了研究換氣次數對綜合管廊電力艙內溫度分布的影響,在各工況中選取通風區間長度相同,換氣次數不同的工況進行對比,所選取的通風區間長度分別為200m、400m、600m和1000m,得到各組工況中沿管廊長度方向上各截面的平均溫度,具體數據如圖7所示,可以看出:

(1)相同長度的通風區間,換氣次數越大,距送風口水平距離相同的截面處,其平均溫度越低。

(2)由于電纜的沿途散熱,沿管道長度方向溫度逐漸升高,但是升高趨勢逐漸變緩。這是因為,隨著溫度的升高,艙內空氣與艙內壁面的溫差越大,艙壁對空氣的冷卻作用增強,因此電力艙內溫度上升的梯度減小。

(3)每個工況下的管廊末端,空氣溫度的下降相對劇烈,這是由于本次模擬的物理模型中管廊末端設為艙內壁面,在管廊末端,壁面對空氣的降溫作用突出;并且當通風量增大,管廊末端空氣溫度下降更劇烈,可見風速的增大強化了空氣與壁面的對流換熱。

圖7 不同換氣次數下截面平均溫度沿管廊長度方向變化值

根據《GB50838-2015城市綜合管廊工程技術規范》和相關條例[10],通風系統要及時排出管廊內各種管線的余熱,控制管廊內的溫度最高不超過40℃,管廊通風量應取排除余熱所需通風量和正常通風換氣次數的最大值,正常通風時的換氣次數取2次/小時。通風量越大管廊內溫度越低,但是通風量的增大會使管廊入口處與艙內通風阻力均增加[11],風機能耗也隨之增加,因此在滿足通風要求的前提下應選擇較小的風量。以此為依據,根據表2所列研究工況的數值模擬結果,通風區間長度從200m到1600m的13個工況中,不同通風區間長度下滿足通風要求最小換氣次數的工況分別為工況3、工況5、工況7、工況10、工況12和工況13。通風區間長度大于1600m后,排除余熱所需的換氣次數均小于2次/小時。不同區間長度所需的換氣次數值如圖8所示。

圖8 不同通風區間長度所需換氣次數和斷面風速

從圖8可以看出:管廊電力艙通風區間越長,在滿足通風要求的前提下所需的換氣次數越小。這主要是因為隨著通風量的增大,艙內斷面風速逐漸增加,空氣與內壁的對流換熱系數增大,單位通風量的換熱能力增強,因此所需換氣次數隨著通風區間長度的增加逐漸減小。

結語

使用ANSYS FLUENT,模擬得出在不同通風區間長度、不同換氣次數下,電力艙通風區間內的風速和溫度分布,并對其進行分析得出如下結論:

(1)由于電纜的沿途散熱,沿管廊長度方向,溫度逐漸升高,在電力艙寬度方向上,隨著距電纜的距離增加,空氣溫度逐漸降低。

(2)隨著通風風速的增大,艙內壁面與空氣的對流冷卻作用逐漸增強,空氣溫度最高點的分布由電纜周圍及各層電纜處逐步轉移至艙內中心,再移至靠近排風口處,電纜散熱被有效排出。

(3)綜合考慮通風效果和能耗,通風系統應在滿足通風要求的前提下盡量減小總風量,降低能耗。以此為依據,本文得出了不同通風區間長度所需的換氣次數,數值顯示,電力艙通風區間越長,該區間所需的換氣次數越少。