水工混凝土高速水流空蝕破壞機制試驗研究

王 新,李 媛

(1.南京水利科學研究院水文水資源與水利工程科學國家重點實驗室,江蘇 南京 210029;2.南京水利科學研究院通航建筑物建設技術交通行業重點實驗室,江蘇 南京 210029)

空化空蝕一直是水利水電工程中普遍存在但尚未完全解決的技術難題。龍羊峽和二灘的泄洪洞、新安江和豐滿大壩的挑流鼻坎、前蘇聯薩揚水電站消力池底板等均發生嚴重的空蝕破壞[1,2],影響工程的正常安全運行。關于高速水流空化空蝕問題,國內外學者已開展了大量的研究工作,但由于空化氣泡潰滅速度很快、研究難度極大,到目前為止,對于空蝕破壞的機理依然沒有定論,存在微射流、沖擊波、熱化學等多種理論[3]。實驗室內材料的空化空蝕試驗一直是研究的熱點,長期的研究形成了多種空化空蝕試驗方法,主要包括縮放型空化空蝕發生器、高速水射流空化、超聲振動空化、旋轉圓盤空化、激光空化、電火花空化等[4,5]。其中,縮放型空化空蝕發生器是水工混凝土抗沖磨防空化試驗規范方法,該試驗裝置復雜,試驗難度較大[6],但最能真實反映工程實際空化空蝕現象,不過水射流空化方法噴嘴斷面細小,射流速度很大,超過100 m/s,材料破壞機理仍需探討。除了縮放型空化空蝕發生裝置外,其他方法實現相對容易,研究報道相對較多,尤其超聲空化,但多生成單個空泡,研究其潰滅空蝕過程[7],偏于微觀,不能復演實際工程中的空化空蝕破壞現象。

隨著我國西部地區一批300 m級高壩陸續開工建設,水工混凝土結構空蝕破壞問題更加突出[8],同時在空化荷載與混凝土材料空蝕破壞相關性方面研究很少,開展水工混凝土材料空蝕破壞機理研究依然具有重要意義。本文采用高速水流Venturi空化空蝕系統,測試不同空化條件下空泡潰滅區沖擊荷載特性,同時進行水工混凝土試件空蝕破壞試驗,綜合分析探討混凝土空蝕破壞機制。

表1 試件混凝土配合比

1 試驗設計

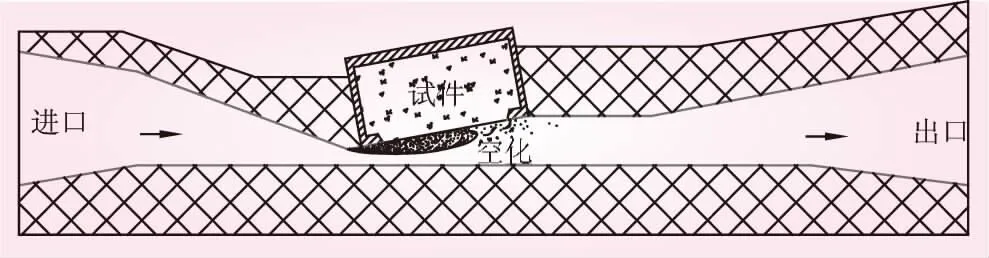

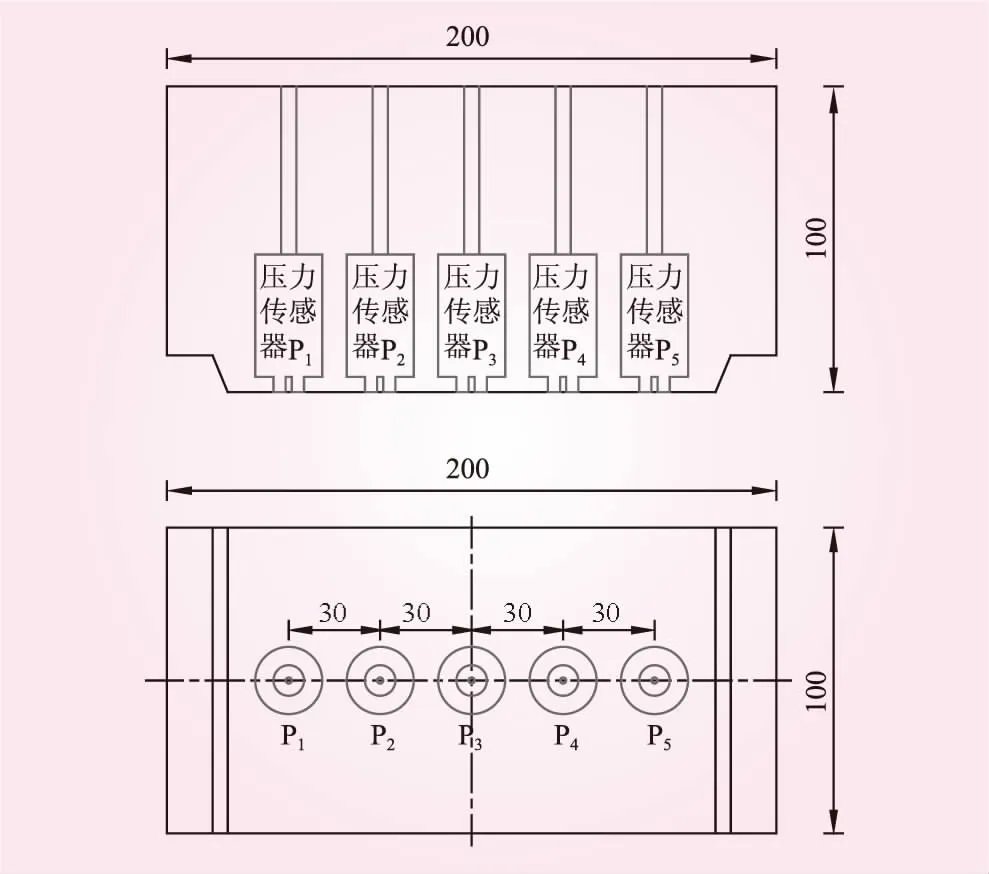

通常采用Venturi空化空蝕發生器開展混凝土材料空蝕破壞試驗,如圖1所示,上游高壓水流在試驗段最窄的喉口斷面達到最大流速和最低壓力,在喉口處發生空化,空化泡隨主流到達下游擴散段,因邊界分離和壓力升高,在頂部邊界即試件表面及附近潰滅,造成混凝土表面發生空蝕破壞。裝置試驗段為100 mm等寬的流道切片,喉口高10 mm,斷面尺寸為100 mm×10 mm(寬×高),在實驗室條件下,進口壓力可達150 m水頭,喉口斷面流速可達50 m/s以上,滿足不同空化條件試驗。為測試作用于試件表面的空化荷載,制作有機玻璃試件,并在試件縱向中心線上等間距對稱布置5個壓力測點,編號P1~P5,如圖2所示。選用大量程壓力傳感器,傳感器的感應面為直徑2 mm的圓形,然后將有機玻璃試件安裝于試驗裝置內并密封,即可進行空化作用荷載試驗。

圖1 混凝土材料空蝕試驗

圖2 空化荷載測點布置(單位:mm)

為研究在所測定荷載條件下水工混凝土材料的空蝕破壞特性,根據裝置要求,制作了高性能抗蝕混凝土試件,其配合比見表1。在試件養護到96 d齡期,進行空蝕破壞試驗研究,為分析試件的空蝕破壞進程,每小時取出試件稱重一次,計算蝕損率,并拍照觀察試件表面的空蝕破壞特征。

2 空化作用荷載與空蝕破壞

2.1 空化荷載

空化空蝕發生裝置的空化作用與上下游壓力密切相關,上游壓力影響喉口位置的流速和壓力,決定了空化條件,下游壓力影響空化氣泡群潰滅作用的位置。以上游壓力Pu為300 kPa、喉口流速Vt為25 m/s工況為例,下游壓力Pd分別為30、60、100 kPa,考察作用于試件表面的壓力特性。從試驗裝置側面的有機玻璃可以看出,三種工況下,喉口均發生較強空化,但受下游壓力影響,空化氣泡群集中潰滅的位置有所差異。當下游壓力為30 kPa時,下游壓力較低,空泡隨水流擴散較遠,作用于試件表面大部分范圍內;當下游壓力為60 kPa時,下游壓力增大,空泡潰滅區域向上游壓縮,集中于試件中間位置潰滅;當進一步增大下游壓力至100 kPa時,空泡潰滅區繼續向上游壓縮,集中于試件的前端。不同下游壓力條件下,試件表面部分測點荷載如圖3所示。

圖3 不同壓力條件下試件表面的空化荷載

圖4 不同空化條件下混凝土試件空蝕破壞形貌

從圖3可以看出,空化泡群在試件表面潰滅,產生非恒定的沖擊型荷載,實測荷載在1 000 kPa內。實測荷載變化規律與空化泡流態吻合,當下游壓力為30 kPa時,試件表面空泡沖擊范圍較大,除P1測點外,其他4個測點均有明顯的沖擊荷載作用,最下游的P5測點作用相對較強,1s內約受到30次沖擊作用;當下游壓力增大為60 kPa時,空化泡潰滅區上移,集中于試件中間P3測點附近,該測點 1 s 內約受到50次沖擊作用;當下游壓力增大至100 kPa時,空化泡群潰滅作用區集中至P2測點,該測點1 s內約受到80次沖擊作用。從作用荷載看,脈沖荷載幅值較大,約為400~800 kPa,實測相對較大的持續性非恒定高頻脈沖荷載是混凝土空蝕破壞的主要原因,材料發生疲勞破壞的可能性較大。

2.2 不同空化荷載作用下混凝土空蝕破壞特性

在上述3種空化試驗條件下,對制作的混凝土試件進行空蝕破壞試驗,其中,試件養護至96 d。試驗過程中,每小時取出試件稱重并觀察空蝕破壞情況,每塊試件試驗均累計20 h。三種不同條件下試件表面空蝕形貌對比見圖4,每張照片尺寸為15 cm×9 cm(長×寬),從左向右為順水流方向。從圖4可以看出,在空化荷載作用下,試件表面出現了不同位置和不同程度的空蝕破壞。當下游壓力為30 kPa時,試件表面未出現較大的空蝕破壞,空蝕破壞主要發生于試件的最下游,空化泡作用范圍較大但破壞較弱;當下游壓力為60 kPa時,在試件的正中間小范圍內發生了明顯的空蝕破壞,在三種條件中空蝕破壞作用最強;當下游壓力為100 kPa時,試件也發生了較明顯的空蝕破壞,空蝕位置前移。總體上看,空蝕破壞位置與荷載分布特性非常吻合,空蝕破壞區域相對集中。

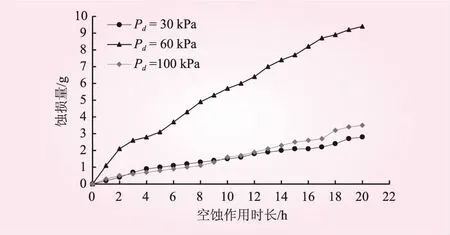

不同下游壓力條件下,混凝土試件的空蝕質量損失對比見圖5。在試驗的20 h內,混凝土試件空蝕質量損失不斷增加,隨作用時間的增大,蝕損量增幅呈逐漸減弱趨勢;對于三種空化作用條件,混凝土試件的質量損失存在一定的差異,空化泡作用于試件中間的空蝕破壞最強,質量損失最大;空化泡作用于近端和遠端的破壞較弱,質量損失較小,相對而言,作用于遠端的空蝕破壞最弱。可見,空蝕破壞不僅與空化發生有關,同時受下游壓力條件影響較大。

圖5 混凝土蝕損量對比

圖6 混凝土表面空蝕破壞發展過程

圖7 混凝土表面空蝕破壞面積

3 空蝕破壞進程與特征

以Pu=300 kPa、Pd=60 kPa工況為例,0~10 h空蝕試驗過程,每2 h試件表面空蝕破壞形貌變化見圖6,蝕損區域發展見圖7,從圖6可清楚看出混凝土材料空蝕破壞的發展及破壞特征。對于平整的混凝土表面,在空蝕沖擊荷載作用下,首先發生破壞的是表層水泥漿,表面存在局部缺陷、強度較低的位置率先出現小的圓形蝕坑,小的蝕坑較多且分布隨機;隨著空蝕作用的累積,表層水泥漿持續破壞,小的蝕坑逐漸增加,已破壞的蝕坑不斷擴大,蝕坑之間破壞連通;伴隨著水泥漿的破壞,表面逐漸呈現多種大小不同形狀孔洞構成的砂漿骨架;在空蝕沖擊荷載的進一步作用下,細骨料砂粒開始被剝離,蝕坑面積和深度同時增大,多個蝕坑之間不斷合并連通,粗骨料逐漸外露;空蝕作用一段時間后,其主作用區混凝土表面形成了一個大的蝕坑,在空蝕荷載繼續作用下,蝕坑在表面上向四周不斷擴展,在深度上向內部不斷掏蝕。

通過觀察可知,空蝕是從水泥漿到細骨料再到粗骨料的緩慢破壞過程,是空蝕作用力大于材料的粘聚力而造成的蝕損。混凝土表面密實度、孔隙缺陷等影響較大,存在缺陷位置的水泥漿率先破壞,水泥漿不斷被剝蝕后,砂粒細骨料外漏;在砂粒周圍的水泥漿被不斷剝蝕的過程中,砂粒與周圍的粘聚力逐漸減小,直至小于空蝕的沖擊荷載,砂粒被剝蝕;在水泥砂漿不斷被剝蝕后,粗骨料外露,隨著粗骨料周圍的水泥砂漿逐漸被剝蝕,粗骨料外露面積逐漸增大,其粘聚力逐漸減小,直至小于空蝕沖擊荷載,粗骨料被整體剝蝕。混凝土空蝕表現為材料的脆性破壞,對于混凝土骨料本身,由于強度較大,一般不會出現空蝕破壞,破壞主要發生在骨料的交界面上,表現為骨料的整體剝離。從混凝土材料的空蝕機制看,增大骨料之間的粘聚力、提高混凝土表面的密實度、減少缺陷等均有助于提高混凝土材料的抗空蝕性能。

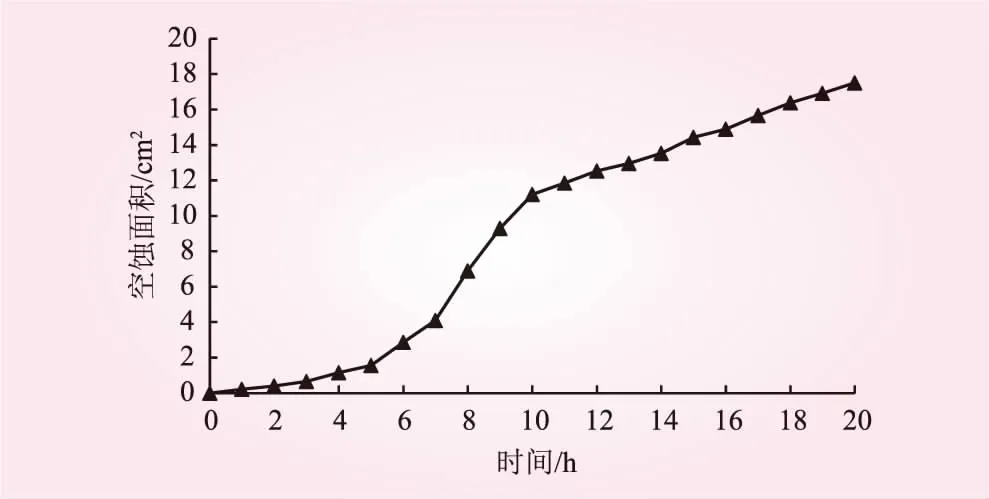

圖8為混凝土表面空蝕破壞面積的增長過程,空蝕破壞經歷初期表面小的蝕坑及不斷擴大階段、多個蝕坑連通表面加速破壞階段、大的空蝕區域邊界穩定擴展階段3個階段,與圖6和圖7表面空蝕破壞發展過程相對應。

圖8 空蝕面積變化過程

4 結 語

利用高速高壓Venturi空化空蝕發生裝置,開展了混凝土材料高速水流1∶1空蝕試驗研究,探討了空化泡潰滅區水動力荷載特性及影響因素、不同空化荷載作用下混凝土材料的破壞特征及空蝕破壞發展進程,主要結論如下:

(1)空化泡群潰滅在混凝土壁面產生高頻、持續、非恒定的脈沖荷載,試驗條件下實測主作用區荷載幅值約為400~800 kPa,混凝土材料發生疲勞破壞可能性較大。

(2)混凝土材料空蝕破壞經歷表面水泥漿到細骨料再到粗骨料逐漸發展的過程,表現為各種成分之間的脆性剝離,各成分間的粘結強度是混凝土抗空蝕性能的主要影響因素;從空蝕形貌及蝕損面積看,空蝕過程可分為初期表面小的蝕坑并不斷擴大、多個蝕坑連通加速破壞、大的空蝕區域邊界穩定擴展三個階段。