某型發動機外調節片故障探討

周密樂 康小波

(長沙航空職業技術學院,長沙,410000)

文 摘:統計外調節片故障情況,針對其結構、裝配功用方面的特點,分析外調節片上的支座和小軸常見故障形成原因并制定排除方法,為外調節片修理及工裝設計提供思路。

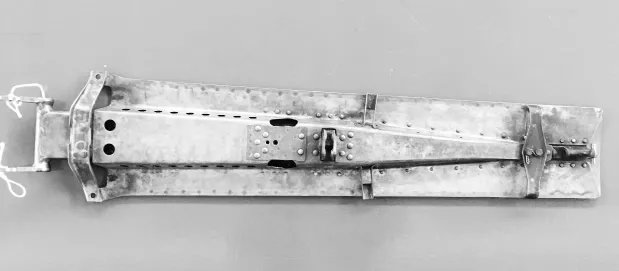

外調節片 (如圖1所示)屬于某型發動機尾噴管 (如圖2所示)上一個部件 (16片/臺),由于其位置處于機身之外,所受沖擊力較大,因此容易產生故障。某型發動機尾噴管為收斂—擴張式噴管,即帶外調節片的超音速全態可調噴管。噴管包括亞音速收斂噴管、噴管超音速部件、噴管出口截面調節機構及帶彈性元件的外調節片。

圖1 外調節片

1 故障情況統計

外調節片和彈性元件都是機身的延伸部分,它們保證機身和噴管的平滑過渡,使氣流均勻流過機身尾部,降低飛機尾部阻力。尾噴調節片由16塊外調節片和16塊密封片組成,如圖2所示。外調節片前端與橫撐鉸接,后端通過凸耳搭放在擴散段調節片尾端外側的槽溝中。密封片插入外調節片中部的槽中。每個外調節片的中部固定有一個氣壓作動筒,如圖3所示,通過拉桿將外調節片和活動搖臂相連。外調節片的尾端固定有一個噴管出口最大截面限制器,限制器相互連成一個環形。彈性元件有32塊,每塊彈性元件用兩顆螺釘固定在活動承力環上,彈性元件前部插入機身,后部搭在外調節片上。活動承力環通過16根拉桿與橫撐相連,當外調節片收擴時,通過彈性元件帶動活動承力環也前后運動,彈性元件和外調節片上的氣動力負荷通過活動承力環和拉桿傳到橫撐及加力燃燒室殼體上。

圖2 尾噴管

圖3 氣壓作動筒

從所修理的30臺某型發動機統計來看,發現有87%的外調節片常出現表1中所列出的故障。

從結構上分析:外調節片自身是一個由多種零件構成的組件,它由26個鉚釘將兩片鈦合金鉚接而成。從剖切實物上看,外調節片上有3個支座,在支座上有兩種銷軸,一個較深的銷孔,用于固定16個最大截面限制器[1]。在端頭上還有兩個球型接耳,在中間隔層鉚釘孔內還裝有特種墊圈,如果在更換鉚釘時,忽視了墊圈的存在,那么掉在中間隔層的墊圈將視為多余物從而將報廢整個外調節片。

從裝配功用上分析:一臺發動機上裝有16件外調節片,它們以柔性方式相連,每一件分別與超音速調節片 (滾輪裝在外調節片的小軸上,軸裝在超音速調節片滾道上)相連接,同時它還分別與拉桿、外密封片、橫梁相連接,并借助偏心軸達到間隙要求,外調節片的支座與超音速調節片的支座在裝配時要保證零間隙。如果裝配外調節片時,有某一處的間隙不符合工藝要求,極易導致出現表1中所列出的故障。

表1 外調節片常見故障

2 故障原因分析與故障排除

2.1 外調節片支座故障分析與排除

2.1.1 故障分析

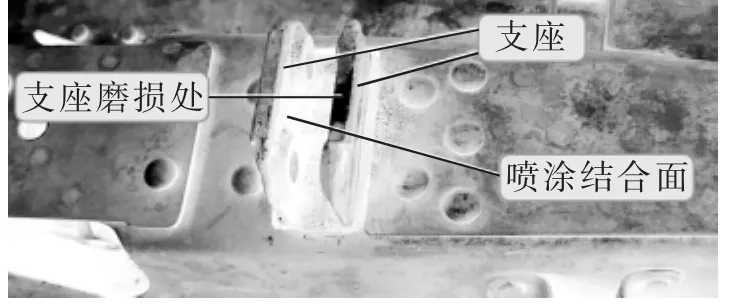

從結構上看,外調節片支座與超音速調節片限動塊在裝配中要求零間隙,其目的是為了使超音速噴口的協調動作直接傳遞到每一個外調節片上,使外調節片所反應出的動作同步協調,這樣使每一個過程不會導致累積誤差,從而得到準確的聯動機構。從另一方面,由于每一片外調節片與每一片超音速調節片一一對應。如果有一處連接有誤差就將導致超音速調節片上的限動塊與外調節片上的支座不能正常貼合,而導致嚴重磨損。

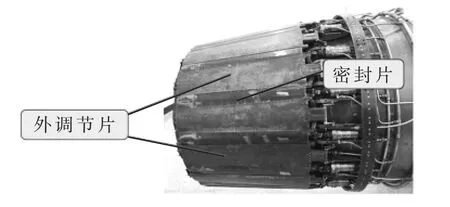

從材料功用上分析,外調節片上的支座的材料是高溫合金[2]。為了保證表面具有一定的耐磨性,在工藝中對此兩個支座的內表面結合面進行了爆炸噴涂,結合面如圖4所示,但為了保證貼合性,所以在工藝規程中只噴涂薄至0.005mm~0.01mm特殊材料,而16件外調節片與16件外密封片所圍成外部圓環,要求必須協調同步,且每一片都承受著很大的沖擊力,如果有一片不同步,則將會發生滯后現象,從而造成零間隙的支座嚴重磨損。

圖4 調節片上的支座

2.1.2 故障排除

從外調節片支座的材料和裝配上分析后,我們先從材料的熔合性入手,從練兵機上進行試修。對支座進行堆焊,進行反復測試后選用特種材料來進行堆焊,能達到原有的材料性能。為了保證工藝要求 (支座高度達21.5mm),將堆焊進行修磨,滿足工藝要求后,再進行爆炸噴涂。

具體操作方法如下:①對外調節片支座進行故障檢查,要求當外調節片上的支座 (尺寸21.5mm)磨損小于20.9mm時,堆焊并進行爆炸噴涂[3];②進行修理時先打磨磨損部位,保證氧化皮全部排除干凈;再用酒精清洗待焊處,并在空氣中干燥10min~15min;③對磨損處進行全氬堆焊,并打磨表面焊瘤,使之與原基體平齊,保證打磨余量不小于1mm;④進行試裝配,保證裝配工藝中零間隙的要求;⑤爆炸噴涂:對表面進行爆炸噴涂耐磨涂層,恢復表面修理質量。

2.2 外調節片小軸松動故障分析與排除

2.2.1 故障分析

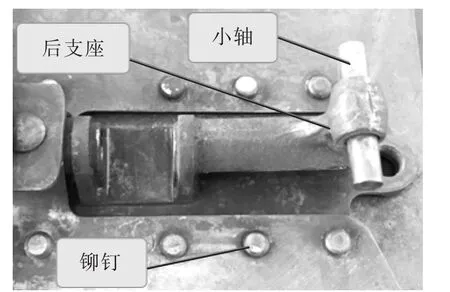

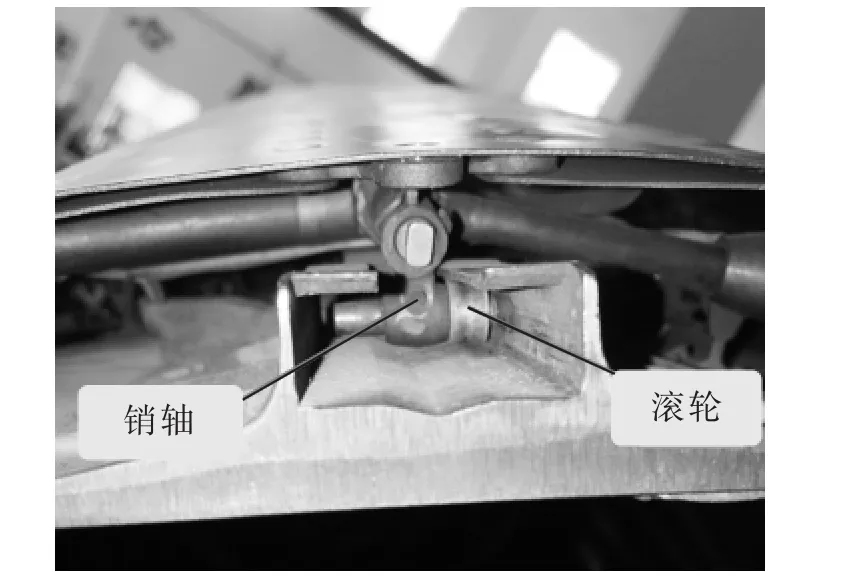

從外調節片上的小軸剖切實物上看,后支座上固定著一個沿著小軸 (如圖5所示)徑向傾斜角度方向插入的直徑3mm的一個銷軸 (如圖6所示),使其牢牢固定在后支座上。小軸采用了高溫合金材料,為了保證它與滾輪 (如圖6所示)有一定的耐磨性,此材料有滲鋁工藝要求。

圖5 外調節片小軸

圖6 外調節片銷軸和滾輪

從工藝上分析,外調節片上的小軸不僅是光軸,為了便于修理,在小軸的徑向偏心部位加了一個半圓槽,以便裝配安裝側邊的直徑為3mm的銷軸,銷軸的作用是用來固定小軸,避免小軸轉動。小軸的兩端安裝著兩個滾輪,而滾輪要求能在超音速調節片的溝槽內活動,從而實現擴散段調節片的同步移動,改變噴管出口面積。從裝配原理上分析,它不能使滾輪卡死,必須保留0.5mm的間隙。

2.2.2 故障排除

首先,對外調節片上的小軸松動的進行故障檢查,要求外調節片上的小軸松動時鉚緊。隨后對其進行修理,具體方法如下:①把收口器的銑扁部位夾持在虎鉗上;②將外調節片上小軸的一端插入收口器的孔內;③用帶有滾花的收口器插入外調節片上小軸的另一端;④用鋼榔頭敲擊收口器的端頭,使其鉚緊小軸 (允許反方向鉚緊)。

2.3 外調節片小軸尺寸超差故障分析與排除

2.3.1 外調節片小軸尺寸 (8±0.1)mm超差故障分析

從裝配角度分析,超音速調節片后端的外側有一條槽溝,外調節片上的小軸在槽溝中移動,限制噴管超音速部分出口截面面積。另外,在每一片外調節片的小軸裝有兩個滾輪,小軸與滾輪在超音速調節片的溝槽中,隨著噴口運動小軸與滾輪在超音速調節片的溝槽中同步運動。因此導致小軸的尺寸磨損超差。

2.3.2 外調節片小軸尺寸 (8±0.1)mm超差故障排除方法

首先對尾噴管外調節片上小軸尺寸(8+0.1)mm磨損超過7.1mm時,進行堆焊。然后進行修理:打磨磨損部位,保證氧化皮全部排除干凈。用酒精清洗待焊處,并在空氣中干燥10min~15min。氬弧焊焊修;再用R規對比,修磨小軸尺寸進行故障檢查,保證與主體光滑過渡。最后按工藝要求的尺寸進行試裝配,保證修理質量并符合裝配要求。

任何零件都有一個磨合階段,原位裝配的產品最佳。首先從源頭抓起,在每分解一臺發動機尾噴管組件時,按原臺原位做好標記,在裝配時要求檢驗員嚴格執行過程檢驗,小零件一對一交接單按配套目錄進行數量檢驗,每步工作完成后認真填寫質量控制卡,以確保責任到人,落實到位。其次,更換外調節片小軸的工裝考慮了多種方案,從力學角度分析,外調節片上的小軸工作情況所受沖擊力較大,因此小軸松動、磨損導致尺寸超差現象故障很多;從剖分實物上分析,小軸的固定是靠另一個銷軸斜插而入,并且為了連接牢固,還將小軸的部分鉆掉,這樣處理,對更換小軸帶來困難。為了不影響生產進度,保證產品質量,對小軸的修理提出了多種修理方案,在不更換小軸的前提下,一是解決松動的問題;二是保證小軸長度尺寸的問題;三是設計角度準確的工裝對小軸進行更換。通過反反復復的多次試制、試驗,目前已經完成了前兩個方案,第三方案正在實驗中。

該型發動機噴管與其他機型的尾噴管有著天壤之別。它是由千余種零組件構成,故障較多,其工作的最大特點就是必須保證各零部件具有良好的同步協調性。因此,作為操作者就必須嚴把質量關從細微處去發現問題,解決問題。