探討控制深拉延沖壓件開裂和起皺問題的方法

趙 容

成都普什汽車模具有限公司宜賓分公司 四川 宜賓 644007

一、前言

隨著我國汽車行業的高速發展以及汽車保有量的不斷提高。汽車行業越來越重視汽車配件的質量安全。只有保證汽車配件的安全可靠,才能保證汽車的行車安全和舒適度。而汽車沖壓件作為構成汽車零部件的金屬沖壓件,它是有效保證汽車質量安全的重要組成部分。而在深拉延沖壓件生產過程中,容易出現的起皺和開裂問題,不單會直接造成沖壓件的報廢,原材料的耗損,增大企業的生產支出,而且在其焊接過程中還會造成焊點開裂和焊點扭曲的問題。因此,要保證深拉延沖壓件的生產質量,必須處理好深拉延沖壓件的起皺和開裂問題。根據深拉延沖壓件質量問題的成因采取相應措施,從而保證深拉延沖壓件的生產質量。

導致深拉延沖壓件出現起皺和開裂現象的成因,一般情況下有以下幾個方面:

一是拉延筋設計缺乏合理性。沖壓件起皺的原理是由于拉延筋存在設計問題、加工缺乏科學性,從而在其拉延時導致板材進料阻力不足,板料流動速度不合理,最終造成局部板料堆積,沖壓件發生褶皺。因此,對拉延筋的形狀、數量、位置進行相應的調整,可以有效調節板料流動速度,從而解決沖壓件的起皺問題。

二是沖壓模具存在凹模角度過大的問題。由于沖壓模具屬于凹凸模,如果凹模存在角度大的問題,會造成凸模無法直接擠壓住原材料,從而導致料板在流動過程中不能實現定向運動。而是出現相對運動,最終造成沖壓件的拉伸不均勻不平衡[1]。具體來看,就是沖壓材料由于局部受壓力不均勻不平衡,從而造成沖壓材料流向不均勻以及沖力失穩,最終導致沖壓件局部堆積引發沖壓件起皺。其主要原因有四個方面,一是沖壓件生產是地與模具接觸面不一致。二是沖壓件進料時所用的涂潤滑油使用量過多。三是由于生產時沖壓件的進料過小,造成進料過多。四是調整沖壓模具外滑塊工作時,操作不當出現傾斜。

三是由于深拉延沖壓件拉延深度比較大深拉延沖壓件存在較大的延深度。深拉延沖壓件在開始沖壓成型時,不需要用到拉延筋或使用拉延筋次數不高,通過這種工藝方式只要是為了保證其拉延成型時的胚料量符合工藝標準。因此,在深拉延壓件生產過程中,通過控制壓邊摩擦力來提高胚料的流動性。這樣生產流程會造導致深拉延沖壓件存在起皺、開裂等一系列質量問題,難以保證壓件的質量標準。

四是由于頂桿存在壓力過小的問題,沖壓件受力不平衡,造成深拉延沖壓件不能整體成型,從而出現起皺、開裂等一系列問題。

二、消除深拉延沖壓件起皺、開裂質量問題的方法

總體而言,消除深拉延沖壓件起皺、開裂質量問題的方法原則就是處理好板料的流動性問題,只有保證其流動速度符合質量要求,才能有效防止起皺、開裂問題的發現。因為開裂問題的出現都是由于在拉伸過程中板料流速過慢所造成的。而起皺問題則是由于拉伸過程中流速過快造成的。所以,只要控制好其流速就能消除深拉延沖壓件起皺、開裂質量問題。其具體的措施可以從以下幾方面進行操作:

(一)控制好壓料面的間隙。從實際的生產經驗來看,要處理好壓料力是非常困難的。因此,生產人員可以通過選擇調整拉伸間隙的措施來消除壓料力。使用這種方法是基于材料厚度變化會造成材料形變和受力變化的思路。

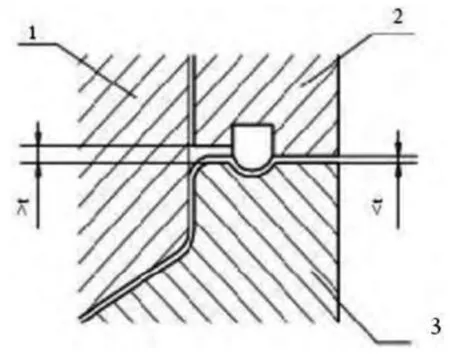

一般情況下,有2種方法可以處理壓料面的間隙。第一種方法利用壓料面間隙的時里松外緊。效果圖如圖A。這種方法主要是針對壓縮變形區,在生產過程中,材料會保持在切向受壓、徑向受拉的變化狀態。在圓周方面上的毛坯會受力,從而造成壓縮形變。并且隨著材料的不斷流動,料厚會相應不斷增大,這種趨勢會不斷減小壓料面間隙,同時加大進料阻力,在拉應力的拉伸下,材料會比較容易破裂,所以在調整模具壓料間隙過程中,技術人員可以選擇里松外緊的辦法,通過消除材料厚度增加的方式,來提高材料的質量。

圖A 壓料面間隙里松外緊示意圖

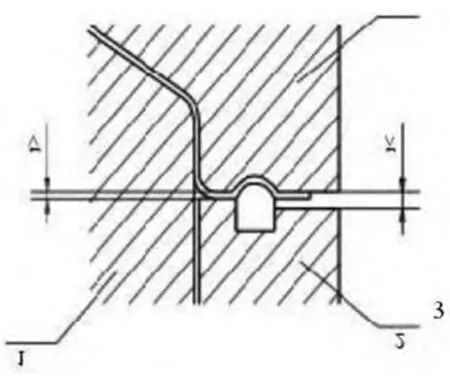

第二種方法是利用壓料面間隙的里緊外松。其效果圖如圖B。針對材料的延長變形區以及凹模口處的直線彎曲變形區的特點,可以有效實現壓料面的里緊外松。根據該區域板料厚度的特點,其厚度可以處于變薄或不變的狀態,這樣的狀態下,壓較間隙會保持不變或變大趨勢,相對而言,這種趨勢會減少壓料力。一旦板料流經緊區時,壓料面會減小對板料的擠壓力,從而保證深拉延沖壓件人順利流轉。從而在達到保證沖壓件,防止其發生起皺的問題。由此可見,通過調整壓力面間隙的方法,實現壓料面間隙的里緊外松,可以有效保證深拉延沖壓件的質量[2]。

圖B 壓料面間隙里緊外松示意圖

(二)通過控制壓邊力的力度來保證沖壓件質量。操作人員只有不斷累積操作實踐經驗,才能保證有效控制壓邊力的力度大小。一般情況下,沖壓件在生產過程中,制件的起皺問題會在其四周均勻發生,因此,生產人員應特別注意壓料力度問題,如果一旦發現壓料力度不足,應采用逐漸加大壓料力的方式來實現防止起皺的出現。同理,在生產過程中,當一旦發現壓料力過大,就要立即調整壓料力的力度,通過減小其力度,防止板料出現開裂,以此來保證沖壓件的質量符合使用要求。一言以蔽之,在生產過程中,生產人員一定要結合沖壓件的自身特點來調節壓邊力的力度,同類型沖壓件的不同部分,又或者不同的沖壓件,其所需的壓邊力力度也有不同,特別針對汽車的特點,由于汽車的拉伸件復雜多變,并且各零部件的結構也不對稱,各處變形也存在差異,如果生產時選擇同樣的壓邊力,那么會導致材料四周都會受到同樣的阻力,這種情況會造成形變小的區域發生一定程度的褶皺,而形變大的區域則發生開裂的可能性更大。因此,生產人員可以使用雙動拉伸壓力機,生產人員在了解壓力機的結構以及工作原理的基礎上,再針對沖壓件各區域的形變情況,對沖壓件的壓力邊進行調節,以此防止深拉延沖壓件出現起皺、開裂的現象[3]。

(三)對凹模圓角半徑進行調整。一旦凹模圓角半徑過大,會造成坯料懸空部分增大,降低壓料起皺控制能力。因此,設計人員在開展設計模具時,可以通過相應地減小凹模圓角半徑,以此達到防止深拉延沖壓件起皺。但同時也要特別注意,如果凹模圓角半徑過小的話,會容易造成沖壓件的開裂。因此,生產過程中,必須要控制好凹模圓角半徑尺度,保證其尺度符合生產要求。

三、結語

要保證汽車的行車安全和舒適度,必須要不斷地提高汽車零部件的質量。只有保證汽車零部件的質量符合國家、行業生產標準,才能保證汽車行業的穩定、可持續發展。而深拉延沖壓件是汽車零部件的重要組成部分,如果深拉延沖壓件存在起皺、開裂問題,不單會影響到企業的產品的質量和效率,還會造成企業生產成本增大,影響企業的經濟效益。因此,必須要采取切實可行的方法來控制深拉延沖壓件起皺、開裂問題。生產企業可以根據沖壓件的生產實際情況,通過調整壓料面間隙、控制壓力邊的力度、處理好凹模圓角半徑等方面來防止沖壓件起皺、開裂。