探究鋅粉改性對無機富鋅涂料的影響

馬智超,王 維,徐春雨

(中國石油大學勝利學院 機械與控制工程學院,山東 東營 257000)

從無機富鋅涂料的防腐機理來看[1-2],片狀鋅粉在無機富鋅涂料中發揮著關鍵性作用[3]。顏料鋅粉的性能直接影響到無機富鋅防腐涂料的性能,在制備水性無機富鋅涂料時,未經處理的片狀鋅粉具有表面能高、分散穩定性差的特點,形成的涂層在實際應用中表面不平整,光澤度不均勻,進而會降低涂層的耐腐蝕性能,使涂料的綜合性能下降。因此,對鋅粉進行分散性改良尤為重要[4-5]。對鋅粉的改性主要是以提高粉體的表面活性為目的,提高鋅粉在基料中的分散性;在粉體外表通過吸附改性劑,使鋅粉具有某些新的機械性能和物理化學性能,從而改變或改善鋅粉的分散穩定性[6]。

本實驗通過硅烷偶聯劑對鋅粉進行表面改性處理,進而篩選出最優的實驗方案,并對制得的涂料進行性能測試。

1 實驗部分

1.1 實驗藥品和主要實驗儀器

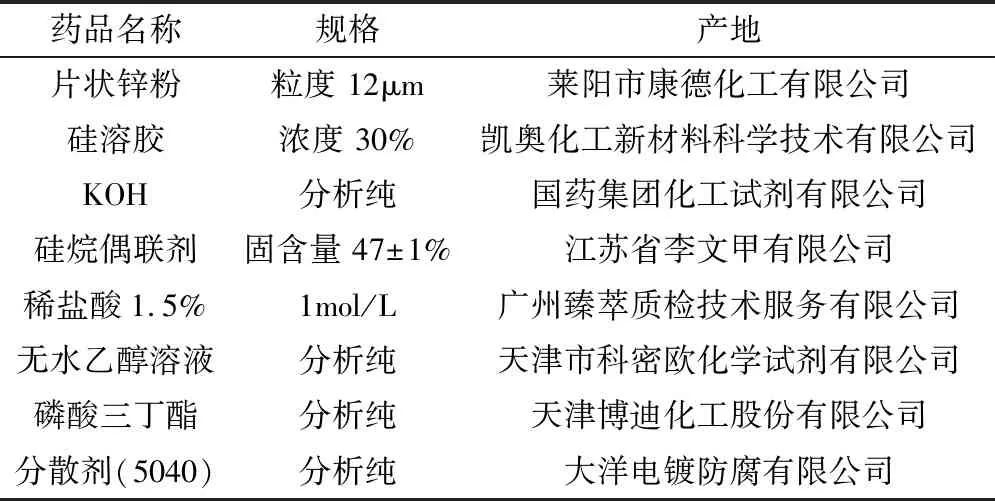

藥品名稱:片狀鋅粉、硅溶膠、KOH、硅烷偶聯劑、稀鹽酸1.5%、無水乙醇溶液、磷酸三丁酯、分散劑(5040)、蒸餾水等:均為市售工業品。

表1 實驗藥品

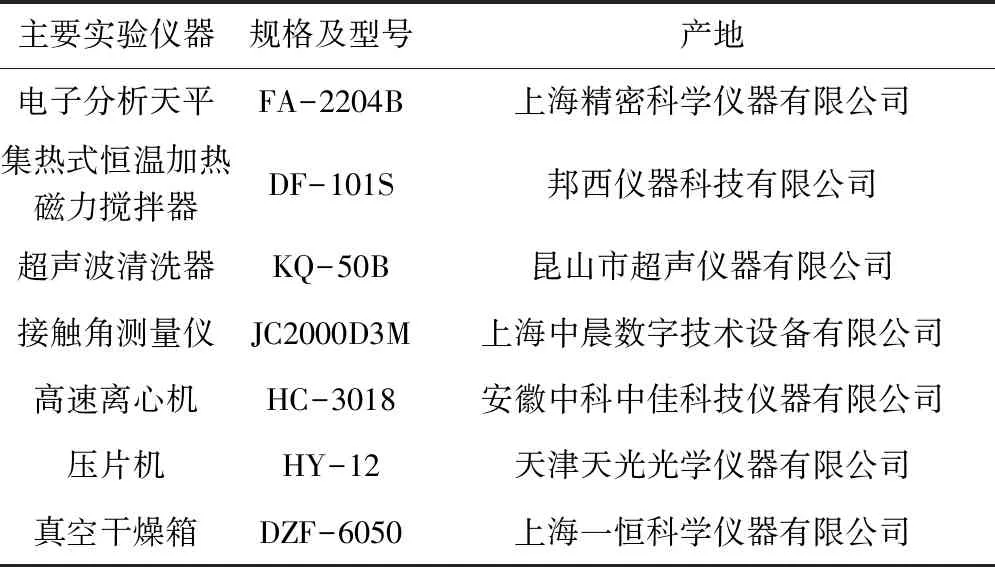

主要實驗儀器:電子分析天平、集熱式磁力攪拌器、超聲波清洗器、接觸角測量儀、高速離心機、壓片機、真空干燥箱等。

表2 主要實驗儀器

1.2 鋅粉改性

改性液的配制:按鋅粉質量的3%、5%、7%、9%分別取硅烷偶聯劑,配制成質量濃度為5%的水溶液,調節pH值至8~11(或3~6),超聲震蕩20min,使得硅烷偶聯劑在去離子水中預水解。

鋅粉的改性:將鋅粉加入乙醇溶液中制備成質量濃度為5%的乙醇溶液,超聲震蕩10min,使得鋅粉在乙醇溶液中混合均勻。將改性液加入上述的乙醇溶液中,攪拌均勻,放置在集熱式恒溫加熱磁力攪拌器中改性。

接著10000 r/min 離心20 min,經乙醇洗滌、過濾;之后放于烘箱中,70℃烘干2h;最后研磨,得到改性鋅粉。

1.3 涂料的制備

1.3.1 基料制備

稱取硅溶膠、KOH和水比例為質量比11.27∶1∶7.63,首先將水浴鍋調至70℃,之后將硅溶膠、KOH和水加入到三口燒瓶中,燒瓶置于水浴鍋中攪拌10min,得到硅酸鉀溶液。

1.3.2 涂料制備

本實驗的涂料是由基料和顏料兩部分制備而成。基料為硅酸鉀溶液;顏料為改性后的鋅粉。按照挑選出的配方比例,將基料、顏料、各種助劑按照一定的比例混合,再于室溫下攪拌均勻,即得到所需涂料。

1.4 性能測試

1.4.1 鋅粉改性的工藝參數優化

通過探究對反應時間、反應溫度和改性劑用量的改變對鋅粉改性效果的影響,進行沉降性測試、活化度的測定等數據分析,并篩選出最佳工藝條件。

1.4.1.1 沉降性測試

取2g經不同改性劑改性后的片狀鋅粉,與硅酸鉀溶液充分混合,超聲震蕩10min,到入25 mL 量筒中震蕩均勻,用沉降體積法測試鋅粉的分散性,以單位質量的鋅粉所占容積表示沉降體積,即 X=V/m(mL/g)式中:X -沉降體積,mL·g-1;V-沉降物所占體積,mL;m-試樣的質量,g。

1.4.1.2 活化度的測定

粉體由于密度與自身所帶有的極性導致其在溶劑中易發生團聚與沉降的現象,使粉體在溶劑中不能很好的分散與懸浮。通過表面改性劑對粉體進行改性后,可使粉體帶有非極性,并能后表現出良好的疏水性,進而增大了粉體顆粒之間的表面張力,使沉降不容易發生。通過粉體活化度的測試可以判斷出改性后粉體的分散懸浮性能是否有提升。

活化度=(檢測物質中漂浮粉體的質量/檢測物質的總質量)×100%

測試方法:使用100mL分液漏斗,在漏斗中添加50mL去離子水,然后將3g的檢測粉體添加到分液漏斗中,振動搖晃10min,放置一段時間后,會看到有粉體沉在水底,用一個已經稱好質量的坩堝接住沉在水底的粉體,然后把坩堝放入烘箱中烘干、稱重,就可以獲得沉在水底的粉體的質量,用公式計算得到粉體的活化度。

1.4.2 涂層表面潤濕性測試

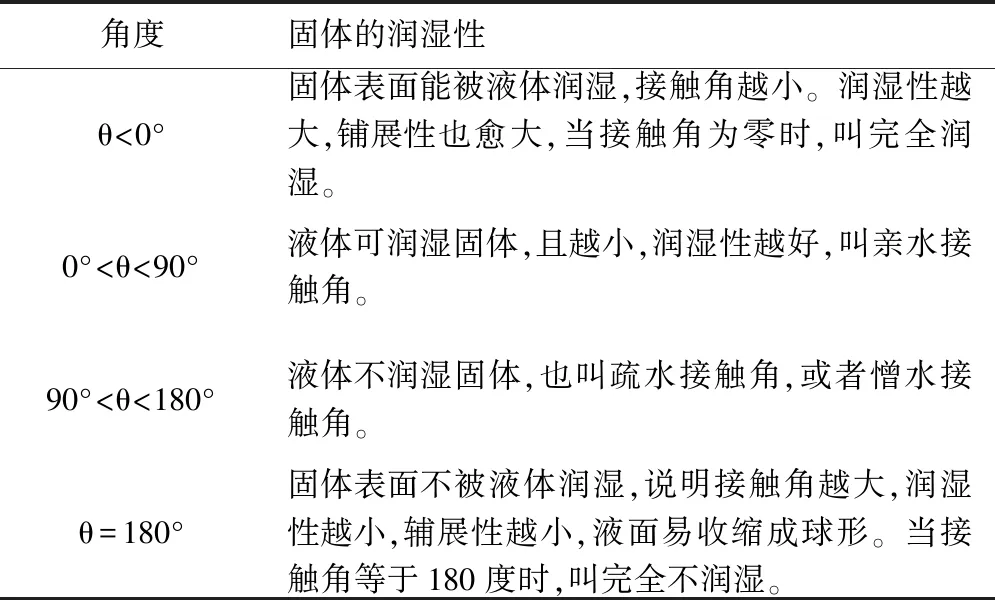

接觸角是液體-固體-氣體三相交界處的夾角,液體能夠在固體表面鋪展開來的現象,稱為潤濕現象;反之,稱為不潤濕。我們將接觸角度用 θ 代替說明潤濕情況,親水接觸角和疏水接觸角的劃分。如表3不同接觸角度對涂層表面潤濕度的影響。

表3 濕潤角的區分

接觸角在實際測量時應該注意兩個問題,平衡時間和體系溫度的恒定,當體系未達平衡時,接觸角會變化,這時的接觸角稱為動態接觸角,動態接觸角研究對于一些粘度較大的液體在固體平面上的流動或輔展有重要的意義,因粘度大,平衡時間長。同時對于溫度變化較大的體系,由于表面張力的變化,接觸角也會變化,因此,若已基本達到平衡的體系,接觸角的變化,可能與溫度變化有關,根據不同的變量測出不同的潤濕角來比較疏水程度的好壞。

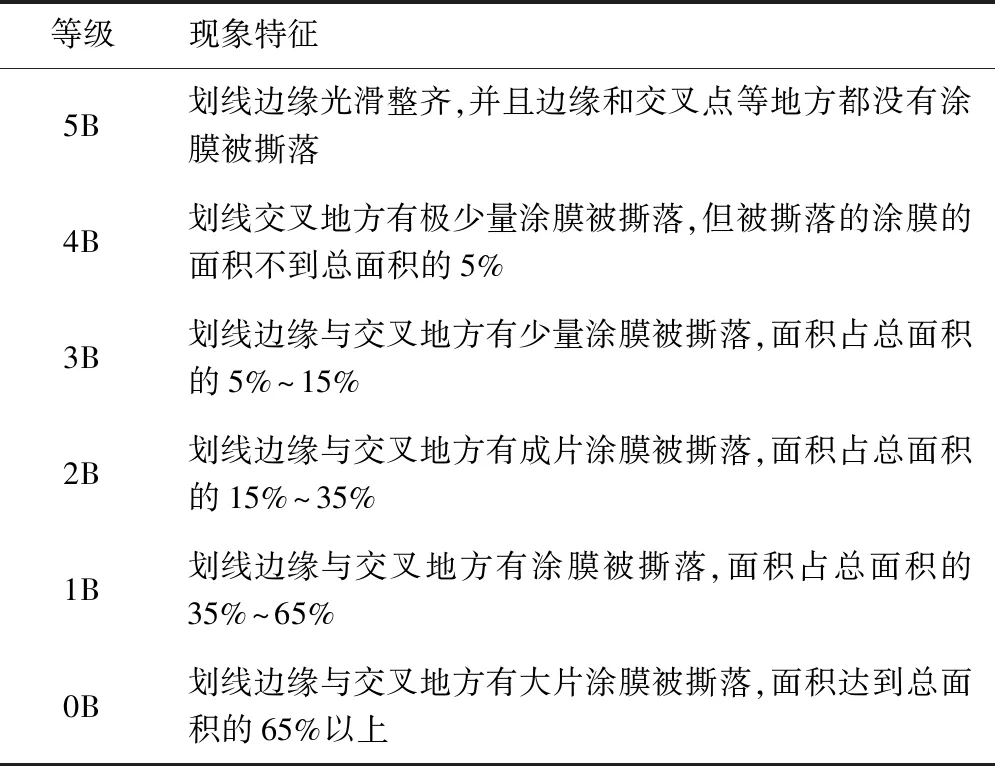

1.4.3 附著力測試

采用劃格法按 GB/T9286-1998 來測試 WPU涂膜附著力。具體方法:將乳液涂于打磨光滑的鐵片上烘干后將樣板放在平整的桌面上,采用十字劃格膠帶撕拉法進行測試。表4所列的標準來劃分附著力等級。

表4 涂層附著力測試規則

1.4.4 耐鹽霧性測試

按GB/T10834-1989《船舶漆耐鹽水性的測定》的描述進行測定,將試樣先劃一個十字劃痕,然后將試樣通過浸泡的方式放入裝有3.5%的氯化鈉溶液的燒杯中,溶液要每天更換。浸泡72h取出,清洗、擦干,觀察涂層表面是否有起泡、脫落、生銹等現象。

1.4.5 塔菲爾極化曲線測試

測試極化曲線采用Reference 3000電化學工作站,使用的是三電極系統,輔助電極為鈾電極,參比電極為飽和甘汞電極,介質為質量分數3.5%NaCl溶液,其中極化曲線的測量頻率范圍是0.01~10000Hz,電壓掃描速率1mV/s。

2 結果與分析

2.1 鋅粉改性的工藝參數優化

2.1.1 反應溫度對改性效果的影響

將片狀鋅粉與無水乙醇溶液制備成質量濃度為5%的乙醇溶液,混合均勻。按片狀鋅粉質量的5%取硅烷偶聯劑,制備成質量濃度為5%的水溶液,超聲震蕩,使其在水中預水解。將前述制備好的兩種溶液混合,分別放入水浴恒溫分別為60,70,80,90℃的鍋中,反應時間為30min。經離心、洗滌、烘干后得到改性鋅粉。

2.1.1.1 反應溫度對沉降體積的影響

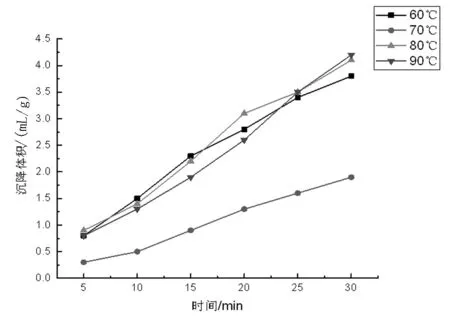

圖1 反應溫度對沉降體積的影響

在25mL的量筒中加入20mL去離子水,各取2g改性鋅粉,緩慢倒入量筒中,震蕩搖勻,在室溫下靜置一段時間,在靜置的過程中時刻讀出量筒底部沉降鋅粉的體積隨時間的變化情況如圖1,以單位質量(g)的鋅粉所占的容積表示其沉降體積,即X=V/m。

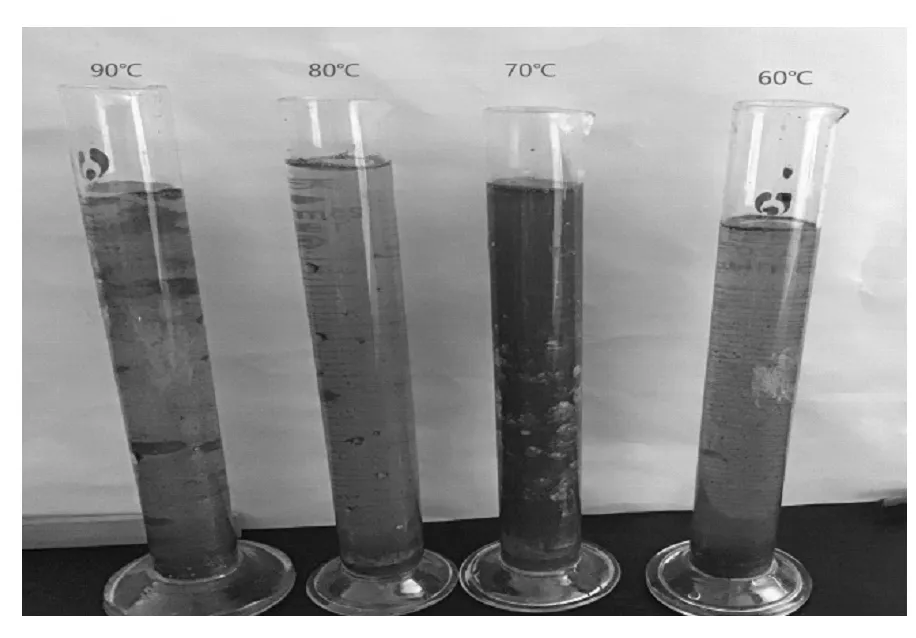

圖2 反應溫度對沉降體積的影響對比

經不同反應溫度改性的鋅粉在去離子水中的沉降速度不同,隨著靜置時間的延長,反應溫度為70℃的鋅粉始終保持較小的沉降體積,鋅粉的抗沉降性能得到改善,改性效果最好。

2.1.1.2 反應溫度對活化度的影響

將不同反應溫度下得到的改性鋅粉與基料混合,攪拌反應30min,考察反應溫度對活化度的影響。通過改性后的鋅粉的活化度如表5可知,鋅粉的活化度會隨著反應溫度的升高有所提升,涂料的分散性能得到改善,但當反應溫度超多70℃之后,鋅粉的活化度隨溫度的升高提升不明顯,甚至有下降的趨勢,因此可斷定反應溫度改性鋅粉的分散性最佳溫度為70℃。

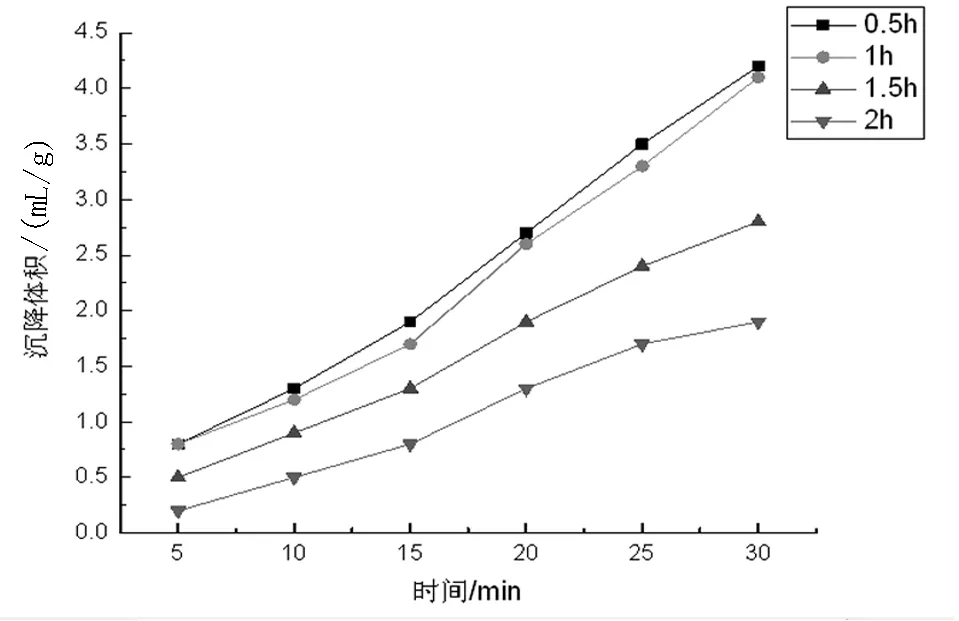

表5 反應溫度對鋅粉活化性能的影響

綜上所述,通過對改性鋅粉的沉降體積與活化度進行比較,確定鋅粉改性的最佳溫度為70℃,溫度過高或過低對改性效果均不是很理想。

2.1.2 反應時間對改性效果的影響

固定鋅粉與無水乙醇的比例為5%,硅烷偶聯劑的添加量為鋅粉質量的5%,混合后超聲震20min,隨后放入70℃的恒溫水浴鍋中,反應時間分別為0.5h、1h、1.5h、2h。經離心、洗滌、烘干、研磨后得到改性鋅粉。

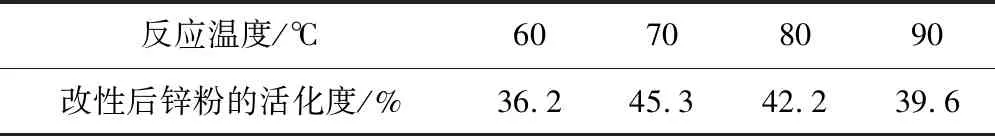

2.1.2.1 反應時間對沉降體積的影響

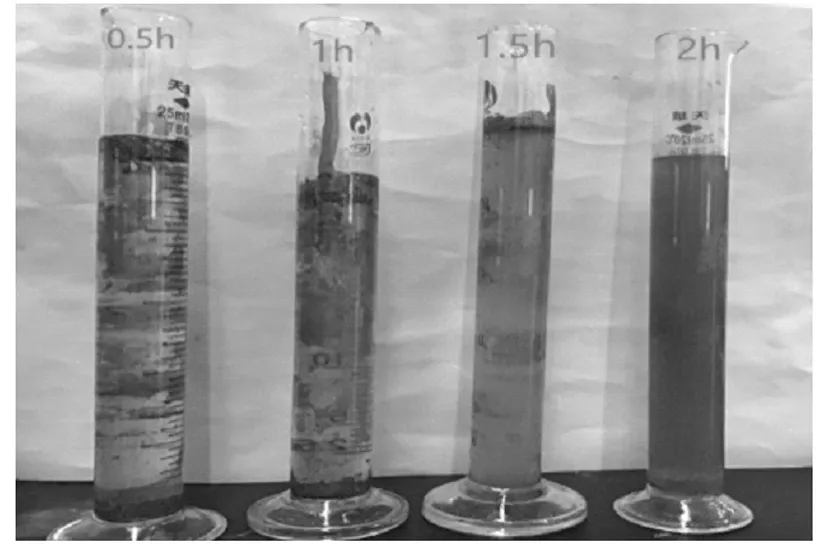

在25mL的量筒中加入20mL去離子水,各取2g改性鋅粉,緩慢導入量筒中,震蕩搖勻,在室溫下靜置一段時間,在靜置的過程中時刻讀出量筒底部沉降鋅粉的體積隨時間的變化情況如圖3,單位質量(g)的鋅粉所占的容積表示其沉降體積,即X=V/m。

圖3 反應時間對沉降體積的影響

圖4 反應時間對沉降體積的影響

由圖3可知,在最佳反應溫度70℃下,隨著反應時間的延長,鋅粉的沉降體積都有降低的趨勢。當反應時間為2h時,鋅粉改性后的體積達到最小,說明此時鋅粉的懸浮性能較好,抗沉降性得到改善。

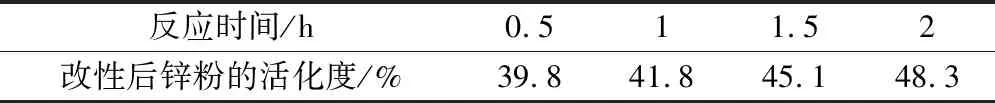

2.1.2.2 反應時間對活化度的影響

將不同反應時間下得到的改性鋅粉與基料混合,攪拌反應30min,考察反應時間對活化度的影響。通過改性后的鋅粉的活化度如表6可知,鋅粉的活化度會隨著反應時間的延長而有所提高,這樣有利于鋅粉在涂料基料中分散。

表6 反應時間對活化性能的影響

綜上,從對改性鋅粉的活化度和沉降體積的影響結果可以得知,改性時間為2h的鋅粉性能更優。

2.1.3 改性劑用量對改性效果的影響

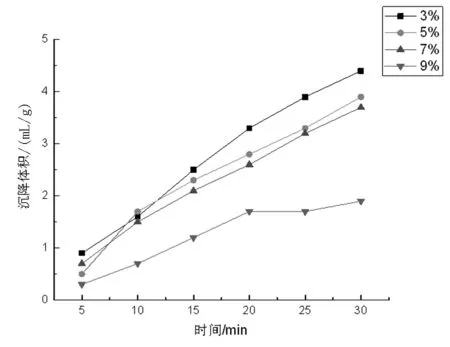

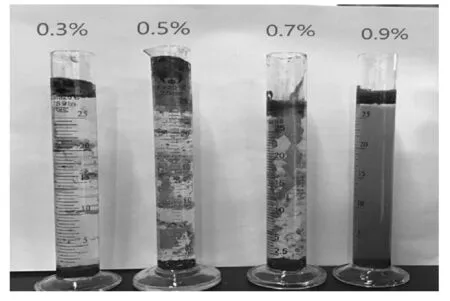

在恒溫水浴70℃,反應時間為2h的條件下,分別加入質量分數為3%、5%、7%、9%的硅烷偶聯劑,充分融合后,經常規方法得到改性鋅粉,考察改性劑用量對沉降體積和活化度的影響。

2.1.3.1 改性劑用量對沉降體積的影響

從圖5可知,鋅粉在去離子水中的沉降體積會受到改性劑用量的影響,當改性劑為9%時,改性后的鋅粉沉降體積最小,說明此時鋅粉的懸浮效果最好,抗沉降性得到改善,改性效果較好。

圖5 改性劑用量對沉降體積的影響

圖6 改性劑用量對沉降體積的影響

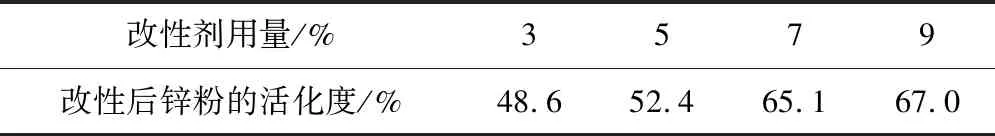

2.1.3.2 改性劑用量對活化性能的影響

在最佳反應溫度與反應時間的條件下,鋅粉的活化度隨改性劑用量的增加而增加。在本次實驗選用的4種用量中,改性后鋅粉的活化度升幅最大的是質量分數為9%的改性劑,因此說明鋅粉在經改性后,抗沉降性能提升明顯,有利于鋅粉在涂料中更均勻的分散。

表7 改性劑用量對活化度的影響

2.1.4 鋅粉改性的工藝條件小結

通過對不同條件下改性的鋅粉進行沉降性和活化度測試,得到改性的最優條件為溫度70℃,反應時間為2h,硅烷偶聯劑的添加量為鋅粉質量的9%。

2.2 潤濕性測試

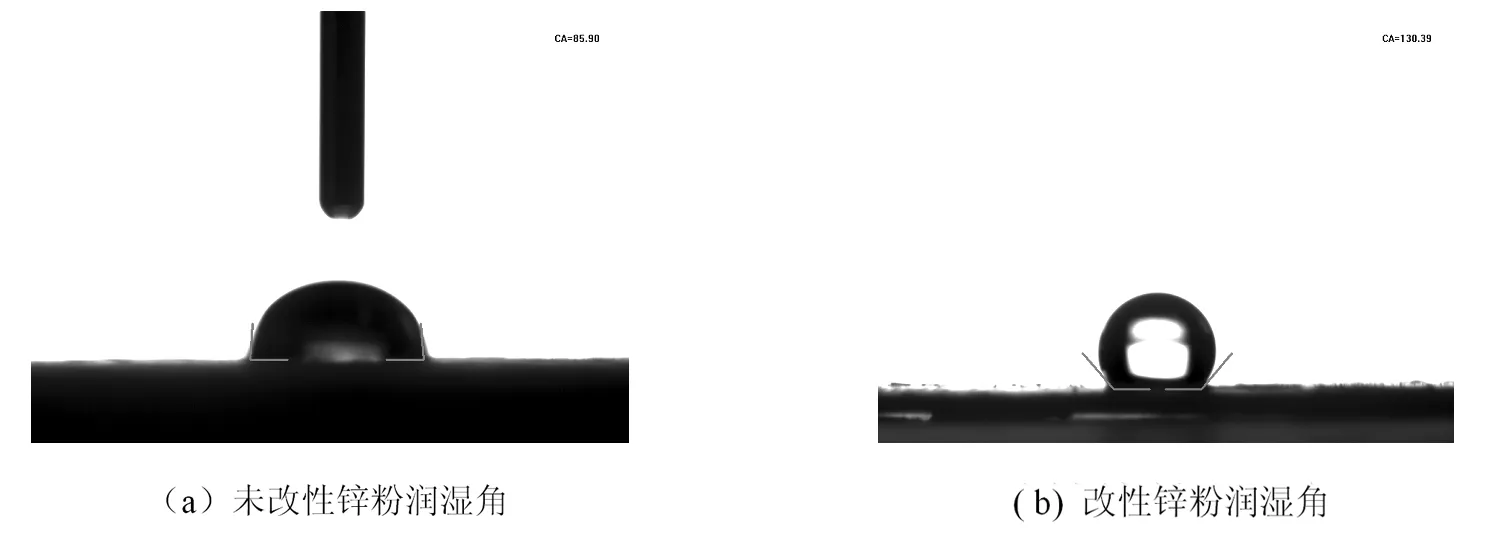

將最佳改性條件下改性的鋅粉利用壓片機壓制成片,利用接觸角測量儀測試出其潤濕角,與未改性鋅粉進行對比。結果見圖7,其中(a)為未改性鋅粉,(b)為最優改性條件下的鋅粉。

圖7 潤濕角對比

未改性鋅粉的潤濕角為85.9°,改性鋅粉的潤濕角為130.3°。通過圖7看出,改性后的鋅粉加強了鋅粉顆粒之間的粘結,使表層的孔隙減小,體現在潤濕角的升高。未改性鋅粉表層裂縫反而增多,體現在潤濕角的角度較小。可見,在最佳工藝條件下制備的鋅粉提高了鋅粉表層的疏水性。

2.3 附著力測試

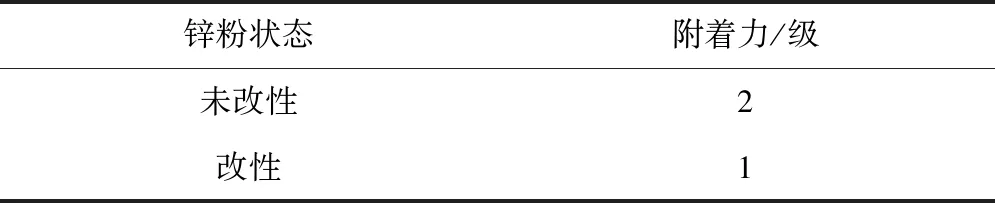

在反應溫度70℃、反應時間2h和改性劑用量為9%的條件下,分別對改性鋅粉和未改性鋅粉制得的涂層進行附著力測試,涂層的附著力等級如表8所示。

表8 附著力等級

表8表明,鋅粉改性之后制得的涂層較未改性制得的涂層附著力明顯增強,涂層表面具有非凡的粘著力和吸附力,使涂料緊密附著在鋼板上,形成的附著力較強。圖8為涂層附著力的效果圖。

圖8 附著力測試效果圖

2.4 耐鹽霧性測試

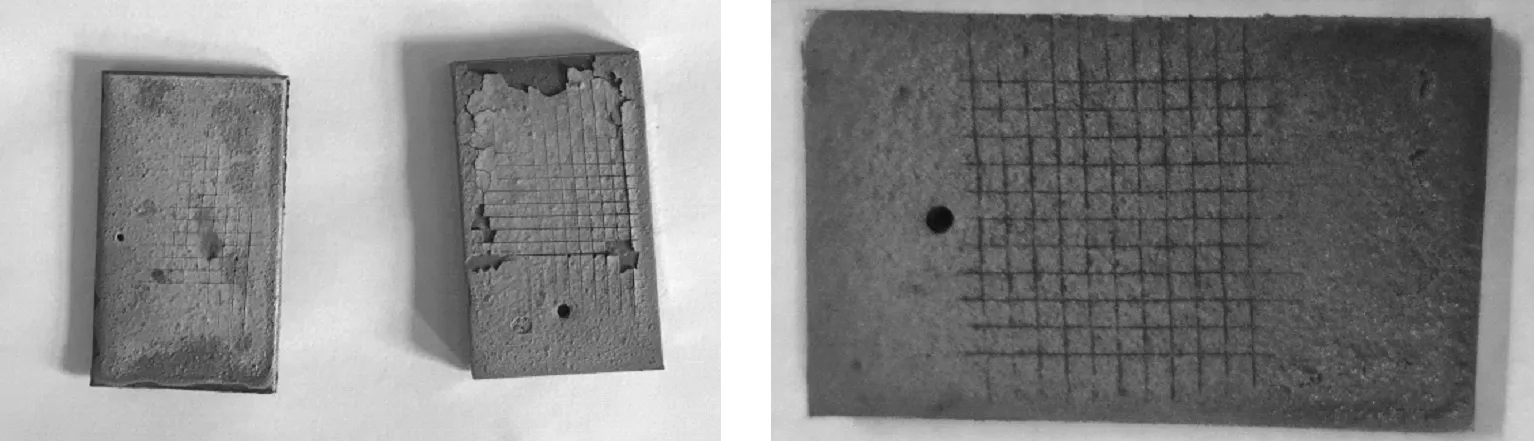

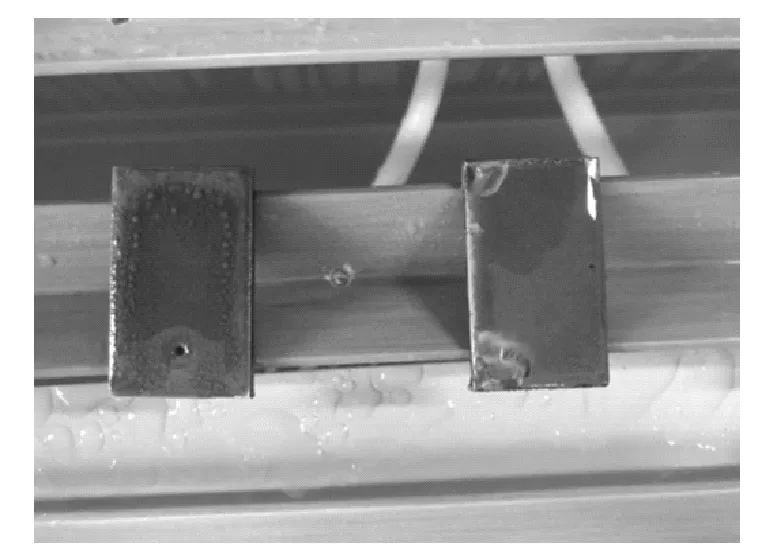

通過研究對鋅粉改性后制得的涂層與未改性的進行耐鹽霧性測試,效果如圖9所示。

由圖9所示,可以清楚地看到鋅粉改性后制得的涂層耐鹽霧性較好,表面變化很小,基板僅有少許鼓泡,整個基板沒有被腐蝕或溶解的現象,幾乎沒有變化,鹽水浸泡下沒有侵蝕涂層表面或使涂層表面變色,耐鹽水性優異。而未改性的涂層基板邊緣的一部分被腐蝕掉,有明顯鼓泡、失色,耐鹽霧性較差。因此,兩種涂層相比較,鋅粉改性后制得的涂層耐水性較好。

圖9 耐鹽霧性效果圖(左側:改性,右側:未改性)

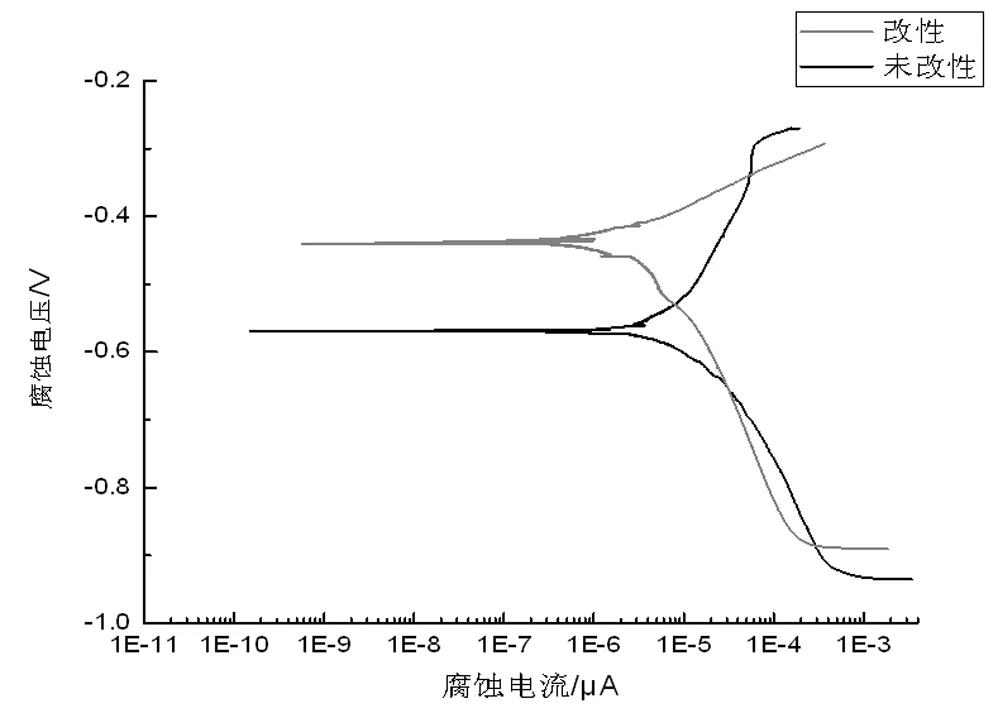

2.5 極化曲線

為了進一步考察鋅粉改性后涂層的腐蝕電位,現分別將改性和未改性的片狀鋅粉制備成涂料,并涂覆于試樣表面,在室溫下調節24h。待涂層晾干后,利用電化學工作站測試涂層的極化曲線,如圖10。

圖10 改性和未改性涂層的塔菲爾極化曲線

比較改性與未改性涂層的腐蝕電位發現,片狀鋅粉改性后制備的涂層比未改性的片狀鋅粉制備的涂層提高了,由未改性時的-0.6V左右提升至-0.4V,這證實了片狀鋅粉在最佳改性條件改性后制備的涂層耐腐蝕性增加。說明鋅粉經過改性后表面性質得到改善,片狀鋅粉在涂層基料中的分散性更好,降低了鋅粉在基料中的團聚和沉降幾率,從而使涂層的耐腐性增強。

3 結語

(1)通過探究硅烷偶聯劑對鋅粉改性的工藝條件,確定了最佳工藝方案,發現當實驗溫度控制在70℃,反應時間為2h,改性劑用量為9%時達到的效果最好,鋅粉的分散穩定性得到了顯著的提高。

(2)改性后的涂料和原始涂料相比,附著力提升1個等級,涂層的耐鹽霧性和耐腐蝕性能得到改善。