輸氣管道泄漏后截斷閥壓降速率計算分析*

楊毅 向敏 孫曉波 刁洪濤 李國軍 李華

1中國石油北京油氣調(diào)控中心

2中石油管道有限責(zé)任公司

依據(jù)GB 5025—2015《輸氣管道工程設(shè)計規(guī)范》,輸氣管道均設(shè)置了線路截斷閥室,其中很多線路截斷閥選擇了氣液聯(lián)動執(zhí)行機構(gòu),通過人工設(shè)定壓降速率來進行爆管保護或泄漏檢測自關(guān)斷,保護非事故管道的安全,減少損失。長期以來,由于線路截斷閥壓降速率設(shè)定的計算較為復(fù)雜和困難,加之管道沿線工況變化存在較大差異,國內(nèi)各生產(chǎn)運行單位普遍采用或借鑒國外的經(jīng)驗值,或按照管道在穩(wěn)定流動情況下進行粗略的估算。目前,西氣東輸?shù)却蠊軓捷敋夤艿谰€路截斷閥壓降速率設(shè)定值一般為0.15 MPa/min,持續(xù)時間為120 s[1]。

近幾年王廣輝[2]、王衛(wèi)琳等[3]通過建立和求解管道泄漏數(shù)學(xué)模型,計算出了管道破損時的壓降速率;徐嘉爽[4]、范振寧等[5]利用SPS 軟件模擬計算出管道泄漏后的壓降速率;中石油相關(guān)研究人員也分別對西二線和陜京管道進行了線路截斷閥壓降速率的模擬計算分析[6-7]。眾人的分析結(jié)果表明管道全線采用一個統(tǒng)一的經(jīng)驗值具有很大的不確定性。

1 管道泄漏實例

(1)西部某輸氣管道。2012 年,西部某管徑1 219 mm 天然氣管道某中間閥室發(fā)生了天然氣泄漏爆炸事故。初始泄漏孔徑約20 mm,線路截斷閥沒有自動關(guān)斷。事故發(fā)生后,調(diào)度遠程關(guān)閉該閥室上下游閥室的干線截斷閥。在關(guān)斷上下游閥室截斷閥前,初始泄漏階段上下游閥室的壓力速率約0.03 MPa/min,遠小于干線截斷閥速率設(shè)定值0.15 MPa/min。

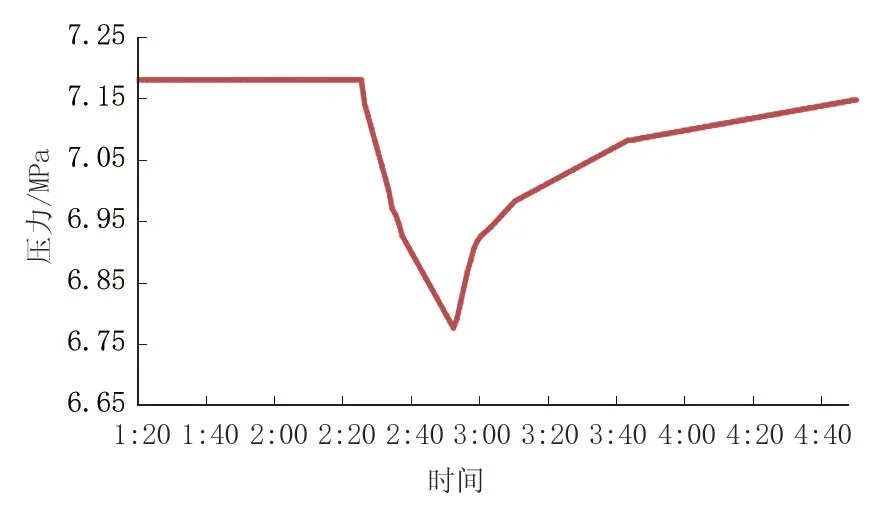

(2)華北某輸氣管道。2012 年,華北某管徑1 016 mm 輸氣管道某閥室發(fā)生泄漏,初始泄漏孔徑約350 mm。事故發(fā)生后,現(xiàn)場人員關(guān)閉了事故點上下游閥室截斷閥。由于當(dāng)時管道內(nèi)運行壓力較低,事故點上下游閥室截斷閥的壓降速率較小,沒有達到截斷閥自動關(guān)斷壓降速率限制。事故點上游閥室截斷閥壓力曲線如圖1 所示。

圖1 下游閥室發(fā)生泄漏后該閥室的壓力曲線Fig.1 Pressure curve of downstream valve station after leakage

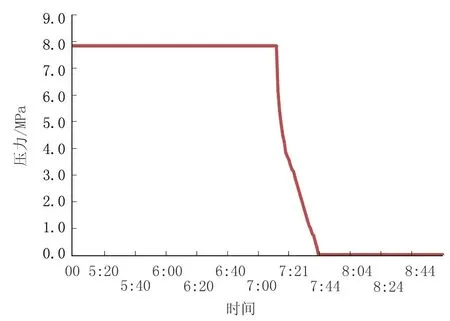

(3)華南某輸氣管道。2013 年,華南某管徑1 219 mm 輸氣管道由于所在地區(qū)連續(xù)降雨,導(dǎo)致管道局部沉降位移,在管道焊口及焊口附近發(fā)生了斷裂起火事故,初始泄漏孔徑約1 000 mm。距離事故點700 m 的下游站場進站壓力由7.84 MPa 驟降至0.2 MPa,壓降速率達1.31 MPa/min,進站截斷閥自動關(guān)斷。距離事故點14 km 的上游閥室也自動關(guān)斷,壓降速率達0.36 MPa/min。事故點下游站場進站截斷閥壓力曲線如圖2 所示。

圖2 事故點下游站場進站壓力變化曲線Fig.2 Pressure variation curve of input pressure of station downstream the leakage point

(4)2015 年,中石油天然氣主干管網(wǎng)發(fā)生了10 余起管道或閥室泄漏事件,由于泄漏量相對較小,壓降速率相對較小,所有事件均沒有導(dǎo)致關(guān)聯(lián)線路截斷閥自動關(guān)閉。同時,主干管網(wǎng)發(fā)生了20余起截斷閥意外自動關(guān)斷事件,但多數(shù)事件是由閥體電氣故障導(dǎo)致關(guān)斷,只有少數(shù)幾起事件是由于閥體故障導(dǎo)致壓降速率及時間達到限制而自動關(guān)閉。

隨著我國天然氣管道輸送行業(yè)的飛速發(fā)展,輸氣管道向著大管徑、高壓力、長距離的趨勢發(fā)展。干線截斷閥速率設(shè)定值的正確與否,直接關(guān)系到干線截斷閥動作的準(zhǔn)確性與及時性。因此研究大管徑管線各種運行工況下干線截斷閥速率設(shè)定值具有重要的意義。

2 輸氣管道泄漏工況分析

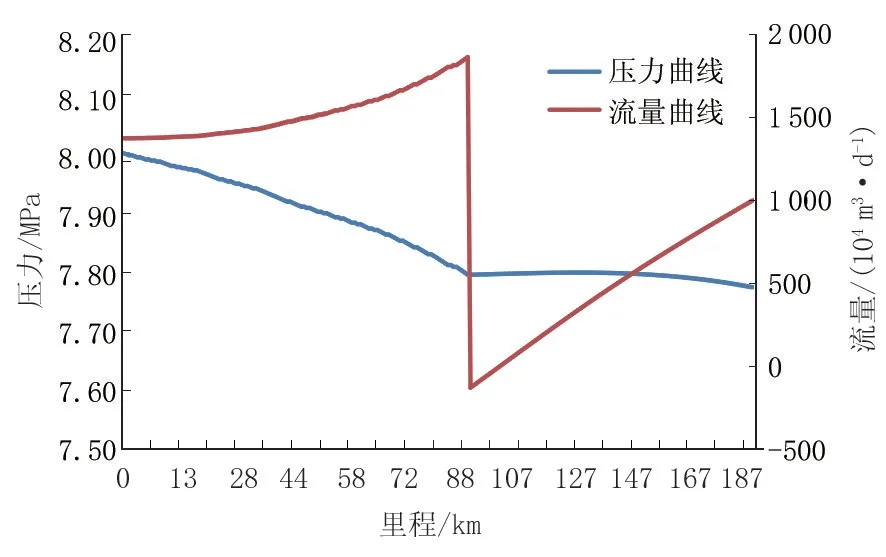

目前,國內(nèi)天然氣主干管網(wǎng)的管徑通常為1 219 mm 或1 016 mm,因此模擬大管徑管道的泄漏工況,對于研究線路截斷閥自關(guān)斷壓降速率限定值更有實際意義。當(dāng)輸氣管道發(fā)生泄漏時,管道內(nèi)高壓氣體瞬間泄放至空氣中(忽略土壤對埋地管道泄漏的影響),由于壓差非常大,泄漏點的瞬時流量會非常大,而隨著泄漏時間的增加,泄漏點壓差減小,泄漏量也會減小。輸氣管道泄漏后的瞬時壓力和流量趨勢[8]如圖3 所示。從圖3 可以看出,管道泄漏后,泄漏點上游的流量上升,下游的流量下降;而且泄漏點壓力有所下降,同時會引起泄漏點上下游壓力的下降。如果泄漏量較大或者出現(xiàn)管道爆管情況時將嚴(yán)重影響上下游壓縮機站的運行,最后導(dǎo)致全線停運。當(dāng)發(fā)現(xiàn)上下游兩個站場或閥室的壓力和流量情況符合圖3 變化曲線后,輸氣管道調(diào)控人員應(yīng)初步判斷出泄漏點的位置,并及時派遣巡線人員查找泄漏點的準(zhǔn)確位置,及時采取應(yīng)急維修預(yù)案,快速解決泄漏事故。

圖3 輸氣管道泄漏點的壓力和流量曲線Fig.3 Pressure and flow curve of natural gas pipeline leakage point

3 輸氣管道泄漏工況模擬與計算

為了分析管道發(fā)生泄漏后閥室或站場的壓力變化情況,采用成熟的天然氣管道仿真軟件[9]模擬計算大管徑管道泄漏后相鄰閥室或站場的壓力變化情況,為分析設(shè)置干線截斷閥設(shè)置關(guān)斷速率提供參考。

3.1 輸氣管道仿真模型

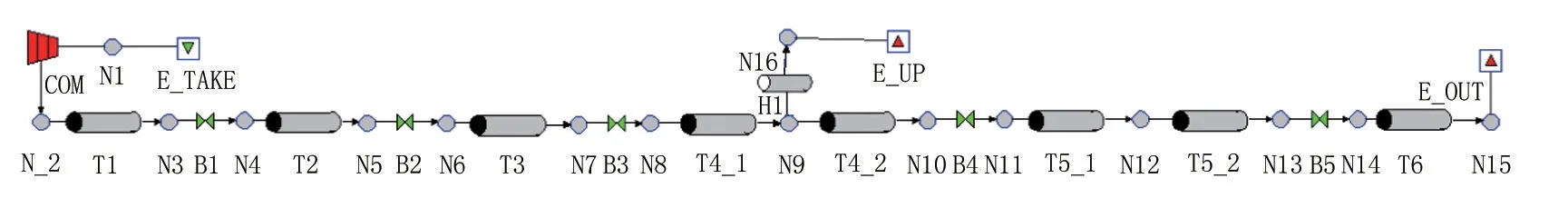

輸氣管道模型包括1 個進氣點(與壓氣站合并)、1 個出氣點(末站)、5 個中間閥室,閥間距20 km,合計120 km。該長輸管道處于甘肅的戈壁地區(qū),氣候干燥,壓氣站管段地形相對平緩,閥室高程差相對較小,無穿跨越工程。管徑為1219 mm和1 016 mm 兩種,模擬泄漏點定在3#閥室和4#閥室中間位置。因此,在3#和4#閥室之間簡化為2 條管段,每段為10 km。輸氣管道壓降速率模擬計算模型示意圖如4 所示。為了有效模擬真實泄漏情況,在調(diào)整相關(guān)控制元件參數(shù)的基礎(chǔ)上,對元件E_TAKE 采用壓力控制,元件E_OUT 流量控制,壓縮機采用出口壓力控制,采用1 個元件HEAD 控制模擬泄漏的孔徑。

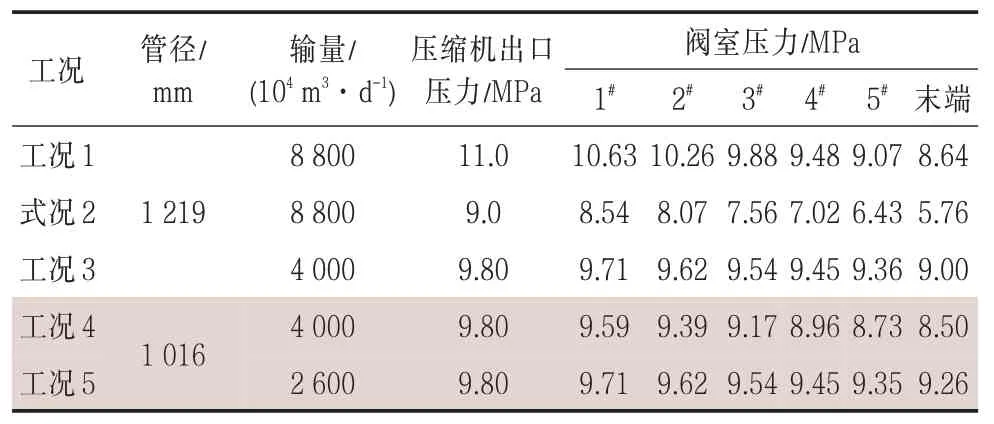

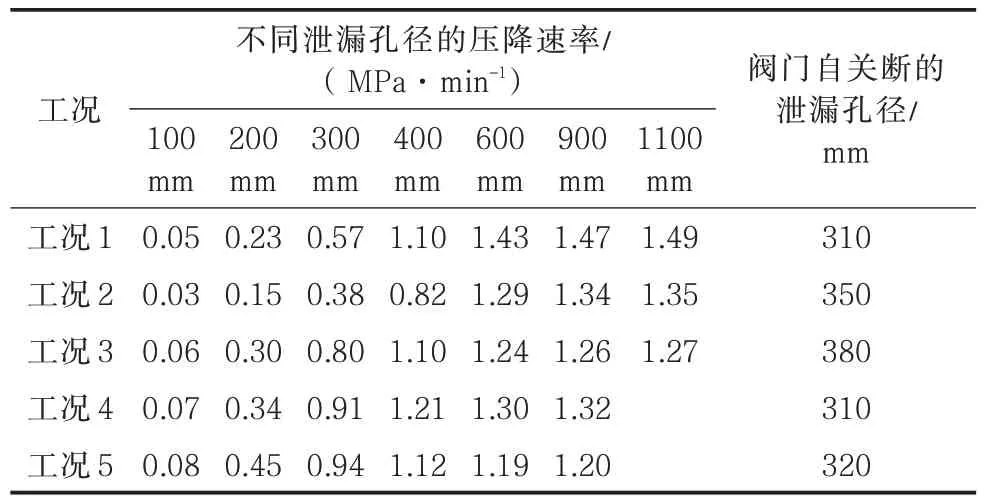

為了充分說明閥室壓降速率與閥室初始壓力、管道過流以及泄漏孔徑之間的關(guān)系,模擬計算了5種初始工況下的泄漏。5 個初始工況的部分參數(shù)如表1 所示,工況1、2、3 模擬計算7 種孔徑(100、200、300、400、600、900、1 100 mm)泄漏時的壓降速率;工況4 和5 模擬計算6 種孔徑(100、200、300、400、600、900 mm)泄漏時的壓降速率。

圖4 輸氣管道壓降速率模擬計算模型示意圖Fig.4 Schematic diagram of simulation calculation model for pressure drop rate of gas pipeline

表1 5 個初始工況部分參數(shù)Tab.1 Part of parameters for 5 initial working conditions

3.2 不同工況泄漏后壓降速率計算分析

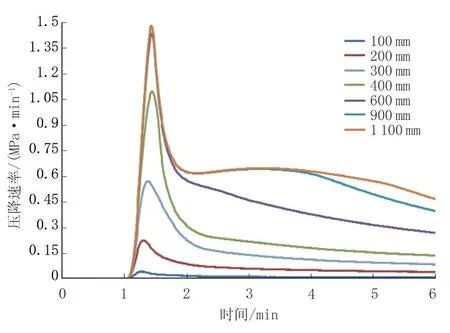

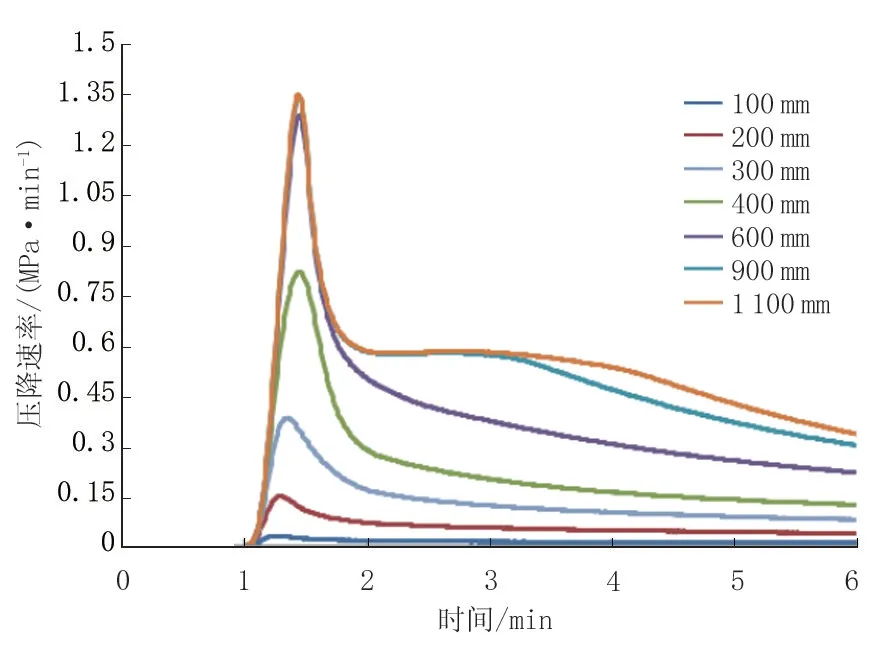

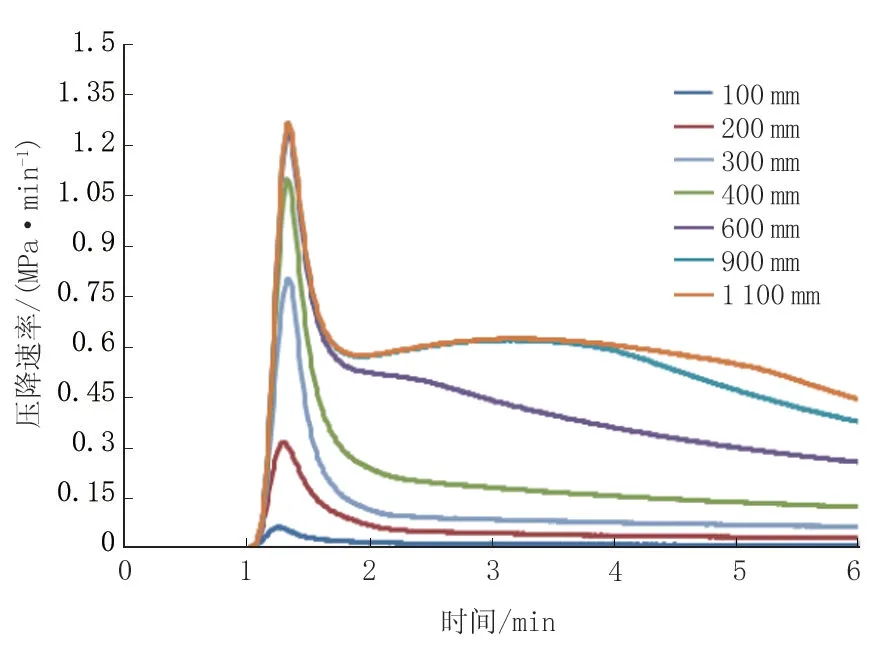

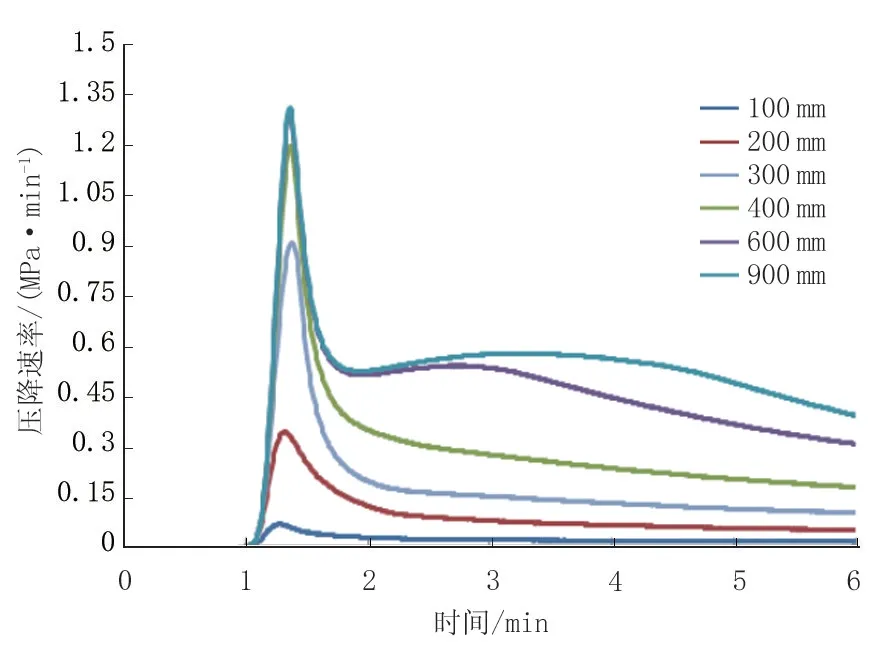

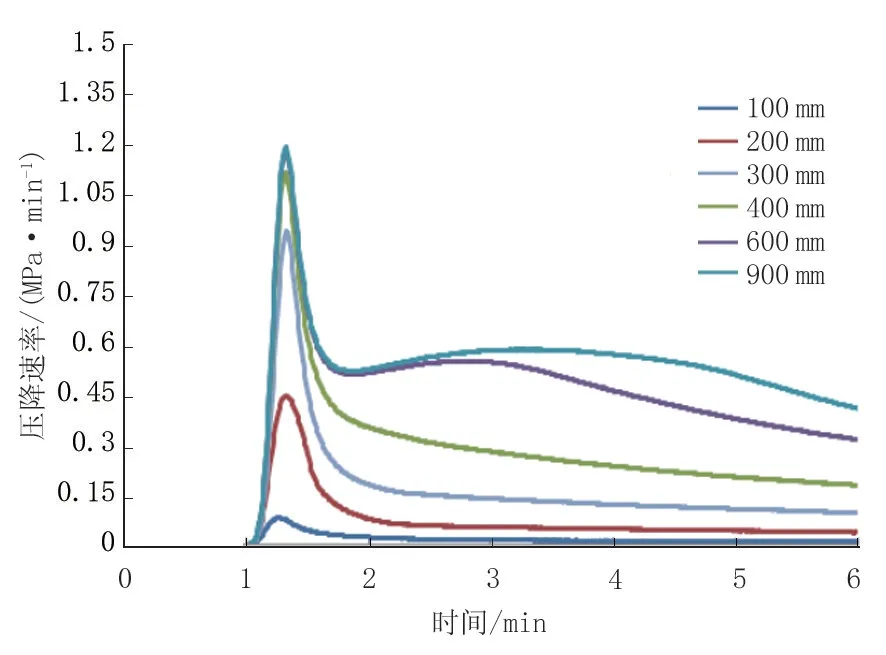

不同工況、不同泄漏孔徑時下游4#閥室截斷閥的壓降速率與持續(xù)時間曲線的關(guān)系分別如圖5、圖6、圖7、圖8、圖9 所示。每個工況都是從第1 min開始泄漏。從各圖可以看出,發(fā)生泄漏后,由于泄漏點距離4#閥室相對較近,泄漏點下游4#閥室的壓降速率迅速提高,在1 min 內(nèi)達到了極值;然后壓降速率迅速下降,并逐漸平緩。不同工況、不同泄漏孔徑時下游4#閥室截斷閥的壓降速率極值和滿足截斷閥壓降速率自動關(guān)斷的泄漏孔徑數(shù)值如表2所示。

圖5 工況1 在泄漏后壓降速率計算曲線Fig.5 Pressure drop rate calculation carve after leakage under working condition 1

圖6 工況2 泄漏后壓降速率計算曲線Fig.6 Pressure drop rate calculation curve after leakage under working condition 2

圖7 工況3 在不同孔徑下泄漏后壓降速率計算曲線Fig.7 Pressure drop rate calculation curve after leakage under working condition 3

圖8 工況4 在不同孔徑下泄漏后壓降速率計算曲線Fig.8 Pressure drop rate calculation curve after leakage under working condition 4

從不同工況的泄漏模擬計算結(jié)果可知,對于管徑1 016 mm 和1 219 mm 的輸氣管道,當(dāng)泄漏點孔徑小于300 mm 時,泄漏點下游4#閥室壓降速率都無法滿足自動關(guān)斷要求(壓降速率大于0.15 MPa/min,且持續(xù)120 s),泄漏點兩端的截斷閥幾乎都不能實現(xiàn)自關(guān)斷。這在一定程度上能夠說明西部某輸氣管道發(fā)生泄漏但干線截斷閥未實現(xiàn)自關(guān)斷的主要原因是泄漏孔徑較小。

圖9 工況5 在不同孔徑下泄漏后壓降速率計算曲線Fig.9 Pressure drop rate calculation curve after leakage under working condition 5

表2 不同工況、不同泄漏孔徑下游4#閥室截斷閥的壓降速率及閥門自關(guān)斷的泄漏孔徑Tab.2 Pressure drop rate of No.4 valve sation under different working conditions and different leakage diameter and leakage diameter of valve self shut down

從圖5~圖9 可以看出,泄漏點孔徑越大,截斷閥壓降速率越大且儲蓄時間越長,越容易實現(xiàn)自關(guān)斷功能。

對比工況1 和工況2 計算結(jié)果可知,在管徑和輸量相同的情況下,事故前運行壓力越高,能夠?qū)崿F(xiàn)截斷閥自關(guān)斷的泄漏孔徑越小。高壓運行工況有利于泄漏后閥門實現(xiàn)自關(guān)斷。這在一定程度上說明華北某輸氣管道發(fā)生泄漏但干線截斷閥未實現(xiàn)自關(guān)斷的主要原因是運行壓力較低。

對比工況1 和工況3(或工況4 和工況5)計算結(jié)果可知,在管徑相同且在高壓運行情況下,管道輸量越大,能夠?qū)崿F(xiàn)截斷閥自關(guān)斷的泄漏孔徑越小。高壓高輸量運行工況有利于泄漏后閥門實現(xiàn)自關(guān)斷。

對比工況3 和工況5 計算結(jié)果可知,在管徑不同和輸量不同但壓力基本相同的情況下,管道管徑越小且輸量越小,能夠?qū)崿F(xiàn)截斷閥自關(guān)斷的泄漏孔徑越小。對于小管徑管道,高壓低輸量運行工況有利于泄漏后閥門實現(xiàn)自關(guān)斷。

對比工況1 和工況3 及工況5 計算結(jié)果可知,雖然泄漏點下游4#閥室的壓力基本相同,但由于管徑和輸量的不同,導(dǎo)致了4#閥室截斷閥自關(guān)斷的泄漏孔徑也不同。

4 結(jié)論和建議

(1)對于同一管道,泄漏點孔徑越大,截斷閥壓降速率越大,越容易實現(xiàn)自關(guān)斷功能。高壓高輸量情況下發(fā)生泄漏時,泄漏點上下游截斷閥更容易實現(xiàn)自關(guān)斷功能。

(2)當(dāng)管徑1 016 mm 和1 219 mm 輸氣管道出現(xiàn)孔徑小于300 mm 的泄漏時,現(xiàn)有的截斷閥自關(guān)斷壓降速率設(shè)定值可能導(dǎo)致泄漏點兩端的截斷閥都不能實現(xiàn)自關(guān)斷。

(3)結(jié)合運行經(jīng)驗,管道投產(chǎn)初期,由于輸量和壓降波動較大,線路截斷閥壓降速率設(shè)定值可以大一些。但是,管道接近滿負(fù)荷運行后,流量和壓力較高且相對平穩(wěn),線路截斷閥壓降速率設(shè)定值以及延時值可以適當(dāng)減小,以便于出現(xiàn)小孔徑泄漏時也能實現(xiàn)自關(guān)斷。

(4)為更好發(fā)揮線路截斷閥的保護作用,每個管段的管徑及物理位置應(yīng)結(jié)合實際運行情況的輸量和壓力,有針對性地設(shè)置導(dǎo)致截斷閥自關(guān)斷的壓降速率值。

(5)為避免閥門誤動作,在計算的基礎(chǔ)上,還應(yīng)收集管道在實際生產(chǎn)過程中的運行數(shù)據(jù),找出正常運行情況下管道的最大壓降速率,在進行壓降速率設(shè)置時,應(yīng)高于此數(shù)值。