并聯式電熱協同增壓變推力火箭發動機方案研究

崔 朋,李清廉,成 鵬,陳蘭偉,宋 杰

(1.國防科技大學空天科學學院,長沙 410073; 2. 國防科技大學高超聲速沖壓發動機技術重點實驗室,長沙 410073)

1 引言

由于能夠大幅降低空間運輸費用[1-2]以及發射成本[3],可重復使用運載器[4]成為當前航天領域研究熱點。其中對于可重復使用運載火箭而言,變推力液體火箭發動機[5- 6]能夠發揮重要作用。藍色起源公司的New Shepard火箭依靠液氧/液氫燃氣發生器循環變推力火箭發動機,成功實現了100 km軌道的回收[7]。Morpheus平臺飛行器依靠液氧甲烷落壓式變推力火箭發動機[8],成功實現了14次自由飛行[9],驗證了液氧甲烷變推力發動機以及自主著陸與風險規避等技術[10]。中國的翎客航天也實現了垂直起降以及平移飛行,攻克了可重復使用的多項關鍵技術。

然而,對于膨脹循環或者電機泵增壓[11]火箭而言,受冷卻劑做功能力不足[12]或電池質量過大[13]的影響,泵功率難以較大,故室壓較低。為了保證一定的噴管出口壓力,噴管面積比小,導致比沖性能低。對于空間發動機而言,也存在相似情況,室壓較低,盡管噴管面積比不受影響,其比沖性能較高,但仍比高室壓工況較低。因此,提高變推力火箭發動機室壓具有重要意義。通過對現有型號發動機開展熱力計算發現,提高室壓可大幅增加運載火箭發動機比沖性能,也能小幅度提高空間發動機比沖性能。單級入軌飛行器DC-X/DC-XA采用的變推力發動機RL10 A-5[14]采用液氧液氫推進劑,循環方式為膨脹循環,室壓為3.3 MPa,噴管面積比為4.28∶1,海平面比沖為3595 m/s。如果發動機室壓提高到8 MPa,噴管面積比提高88.8%,比沖增加7.8%。電子火箭的盧瑟福發動機[15]采用電機泵對液氧煤油推進劑增壓,室壓可達3 MPa,一級發動機噴管面積比可達7.98,比沖可達2971 m/s。如果發動機室壓提高到8 Mpa,噴管面積比可增大111.2%,比沖可提高7.84%。

盡管對于燃氣發生器循環或分級燃燒循環發動機而言,通過燃燒產生的高溫燃氣驅動渦輪做功能力足,能夠提高室壓,但其增加了燃氣發生器或預燃室,系統更加復雜,調節隨之復雜。為了降低系統復雜性,針對電機泵和膨脹循環發動機室壓低的問題,本文提出一種新的發動機系統方案,將電機泵增壓和膨脹循環并聯結合起來,組成并聯式電熱協同增壓變推力火箭發動機,以提高發動機室壓。

2 系統組成與工作原理

2.1 系統組成

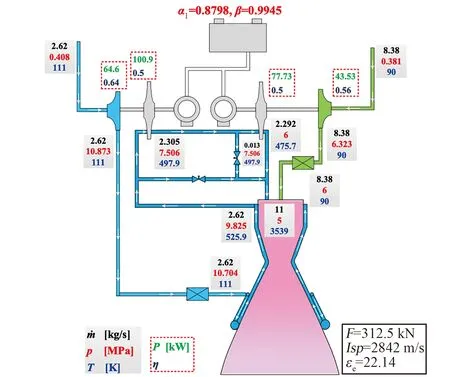

并聯電熱協同增壓變推力液體火箭發動機系統示意如圖1所示。其組成主要包括:①氧化劑泵和燃料泵,用于給推進劑增壓;②氧化劑渦輪和燃料渦輪,用于帶動泵轉動;③氧化劑電機和燃料電機,與渦輪共軸帶動同一個泵轉動;④電源,用于提供給電機直流電;⑤冷卻通道,用于冷卻推力室,并提供高溫高壓氣體,驅動渦輪做功;⑥推力室,用于組織推進劑霧化、混合及燃燒,產生高溫高壓燃氣,然后通過冷卻通道為低溫推進劑提供氣化能量,同時燃氣高速噴出,產生推力。

2.2 工作原理

定義驅動甲烷渦輪氣體甲烷流量占甲烷總流量之比為α1,簡稱甲烷渦輪流量占比;驅動氧渦輪氣體甲烷流量占驅動甲烷總流量之比為α2,簡稱氧渦輪流量占比;定義氧渦輪流量占比α2與燃料渦輪流量占比α1的比值為β,簡稱相對氧渦輪流量占比;定義甲烷渦輪流量占比剛好達到1時對應的室壓為臨界室壓pctp。

變工況工作時,在低工況到臨界工況之間工作時,燃料渦輪旁路閥和氧渦輪旁路閥打開,電機處于斷電狀態。通過調節燃料和氧渦輪旁路閥開度調節驅動渦輪高溫高壓燃料流量占比α1、α2,進而改變管路中推進劑流量,經過泵增壓后,燃料直接進入冷卻通道,然后進入推力室,氧化劑則直接進入推力室,在推力室中組織燃燒,產生高溫高壓氣體,經過推力室后高速噴出,產生推力;在臨界工況到最大工況之間工作時,燃料渦輪旁通閥和氧渦輪旁通閥關閉或者保持較小開度,電機通電。電機帶動泵轉動,經過泵增壓后,燃料進入冷卻通道,然后驅動渦輪做功,渦輪與電機一起帶動泵轉動,氧化劑直接進入推力室。推進劑在推力室中高效穩定燃燒,產生高溫高壓氣體,經過推力室后高速噴出,產生推力。

3 問題描述與計算模型

本文考慮50 t量級推力的火箭發動機,最大推力工作100 s,以此得到發動機總體指標。并參考文獻[16]、[17],得到冷卻通道溫升、電機效率等參數,作為本文的已知條件。輸入不同工況下室壓pc,以求發動機質量流量、壓力、功率等狀態參數。

3.1 已知條件

圖2給出了噴管面積比與海平面比沖隨室壓變化曲線。可以發現,在噴管出口壓力保持不變時,室壓增壓,比沖會有較大幅度增加,從5 MPa增加到10 MPa時,比沖增加了9%,而帶來的負面效果則是噴管面積比增大,噴管尺寸和質量有可能增大。

圖2 噴管面積比與海平面比沖隨室壓的變化Fig.2 Nozzle area ratio and sea-level specific impulse vs. chamber pressure

圖3給出了噴管面積比、喉部與出口直徑隨室壓變化曲線。可以看出,由于海平面比沖的提高,推進劑流量減小,而室壓增大,因此噴管喉部尺寸減小。室壓從5 MPa增加到10 MPa時,喉部半徑減小了33%。盡管噴管面積比增大,但是喉部尺寸減小程度更大,因此噴管出口尺寸反而減小。室壓從5 MPa增加到10 MPa時,噴管出口半徑減小了12%。

圖3 噴管面積比、喉部與出口直徑隨室壓的變化Fig.3 Nozzle area ratio, throat and outlet diameters vs. chamber pressure

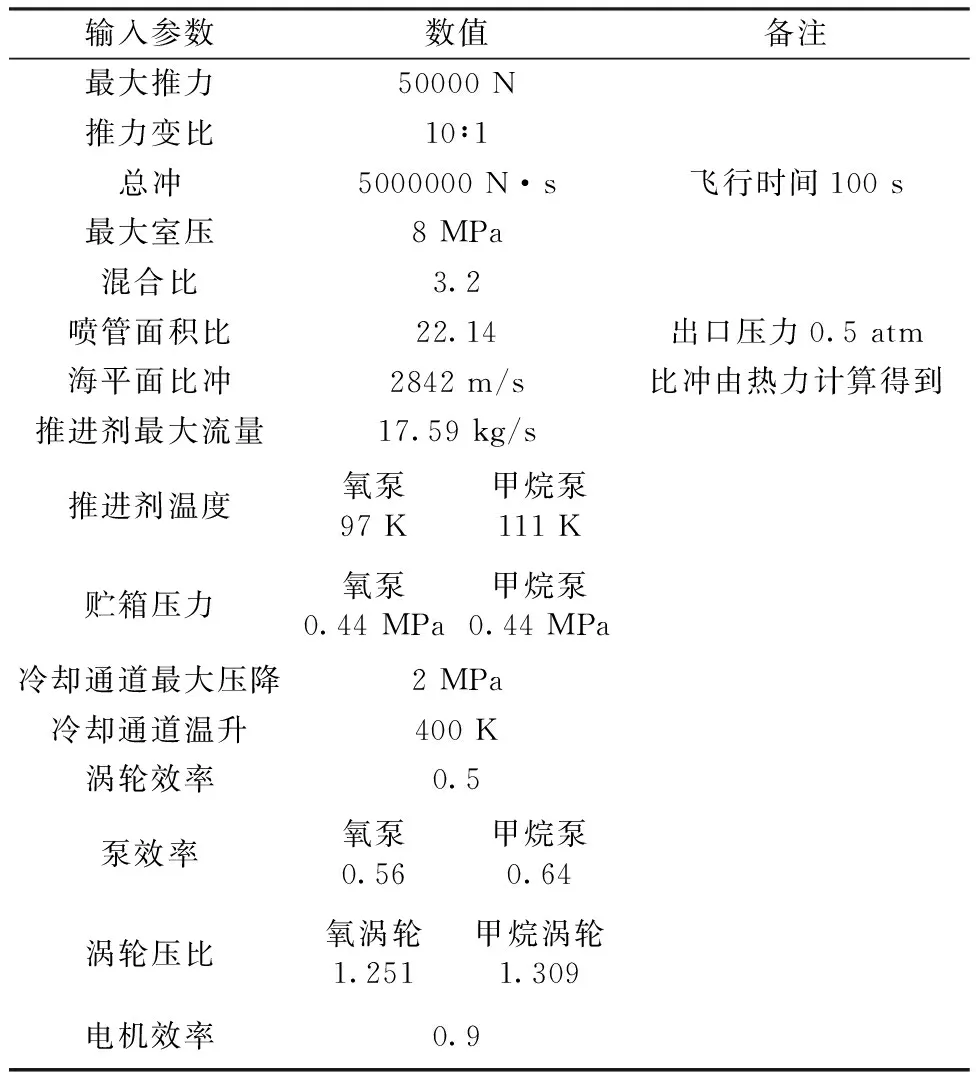

綜上所述,考慮到增大室壓應當兼顧比沖及質量等性能指標,本文中最大室壓取8 MPa。此時,比沖增大6%,噴管面積比增大42%。已知參數如表1所示。

表1 已知參數

3.2 計算模型

本文為了簡化冷卻通道溫升計算模型,忽略不同工況中冷卻通道定壓比熱積分中值及燃氣與燃氣側壁面溫差的變化;考慮到本文方案中混合比不變,忽略不同工況下燃燒室溫度和燃氣物性參數的變化;考慮到燃燒穩定性,假設燃料和氧化劑噴注壓降均為室壓的20%。

燃料泵和氧泵的功率Pf、Pox可表達為式(1):

(1)

燃料渦輪和氧渦輪的功率Ptf,Ptox分別可表達為式(2):

(2)

其中,Lf和Lox分別為燃料渦輪和氧渦輪的絕熱功,Tin1為甲烷渦輪入口溫度,Tin2為氧渦輪入口溫度,πtf為甲烷渦輪壓比,πtox為氧渦輪壓比,ηt為渦輪效率,k1為甲烷渦輪入口氣體比熱比,k2為氧渦輪入口氣體比熱比,R1為甲烷渦輪入口氣體常數,R2為氧渦輪入口氣體常數。

根據功率平衡,分別可以得到泵、電機與渦輪功率平衡方程為式(3):

(3)

其中,Pmf和Pmox分別為燃料電機與氧化劑電機的輸出功率。甲烷渦輪前氣體狀態參數和氧渦輪前氣體狀態參數分別由狀態方程確定,如式(4)所示。

(4)

由于氧渦輪入口溫度即為甲烷渦輪出口溫度,因此存在等熵關系式,如式(5)所示。

(5)

利用推進劑喉部流量公式與巴茲公式,并結合積分中值定理,在給定某一工況溫升之后,冷卻通道出口溫度表達式為式(6)。

(6)

其中,T0f為冷卻通道入口溫度,pcmax為最大室壓,Tinmax為最大室壓對應冷卻通道出口溫度。

對普通銑槽式冷卻通道而言,再生冷卻通道壓降損失Δprc包含沿程損失Δprcl和局部損失Δprcp。計算結果表明,對于直槽式冷卻通道而言,Δprcl/Δprcp~102-103,故冷卻通道局部損失相對沿程損失較小。

再生冷卻通道損失近似表達式為式(7)。

(7)

其中,krc為常數項,μf為燃料動力粘性系數,k0代表最大流量與最大室壓比值,l為冷卻通道長度,d為冷卻通道水力直徑。

由此可知,再生冷卻通道壓降幾乎與室壓的7/4成正比。因此,在給定最大推力對應設計壓降Δprcmax后,可以得到不同工況下冷卻通道壓降的變化,如式(8)所示。

(8)

液甲烷噴注壓降Δpif和液氧噴注壓降Δpiox表達式為式(9):

(9)

電源的輸出功率Pb表達式為式(10):

(10)

3.3 求解流程

求解流程如圖4所示。先確定臨界室壓,然后得到低工況的狀態參數分布,最終得到全范圍工況的狀態參數。

圖4 求解流程示意Fig.4 Flow chart of solution

4 不同工況狀態參數分布

本部分依據上述計算過程,首先確定臨界室壓為5.7 MPa,然后給出不同工況下系統壓力、流量、功率等狀態參數分布,大于臨界室壓和小于臨界室壓各選取2個典型工況。通過狀態參數分布,能夠對發動機系統有更直觀的認識,為分析渦輪流量占比以及渦輪驅動工質流量隨室壓變化規律提供依據。

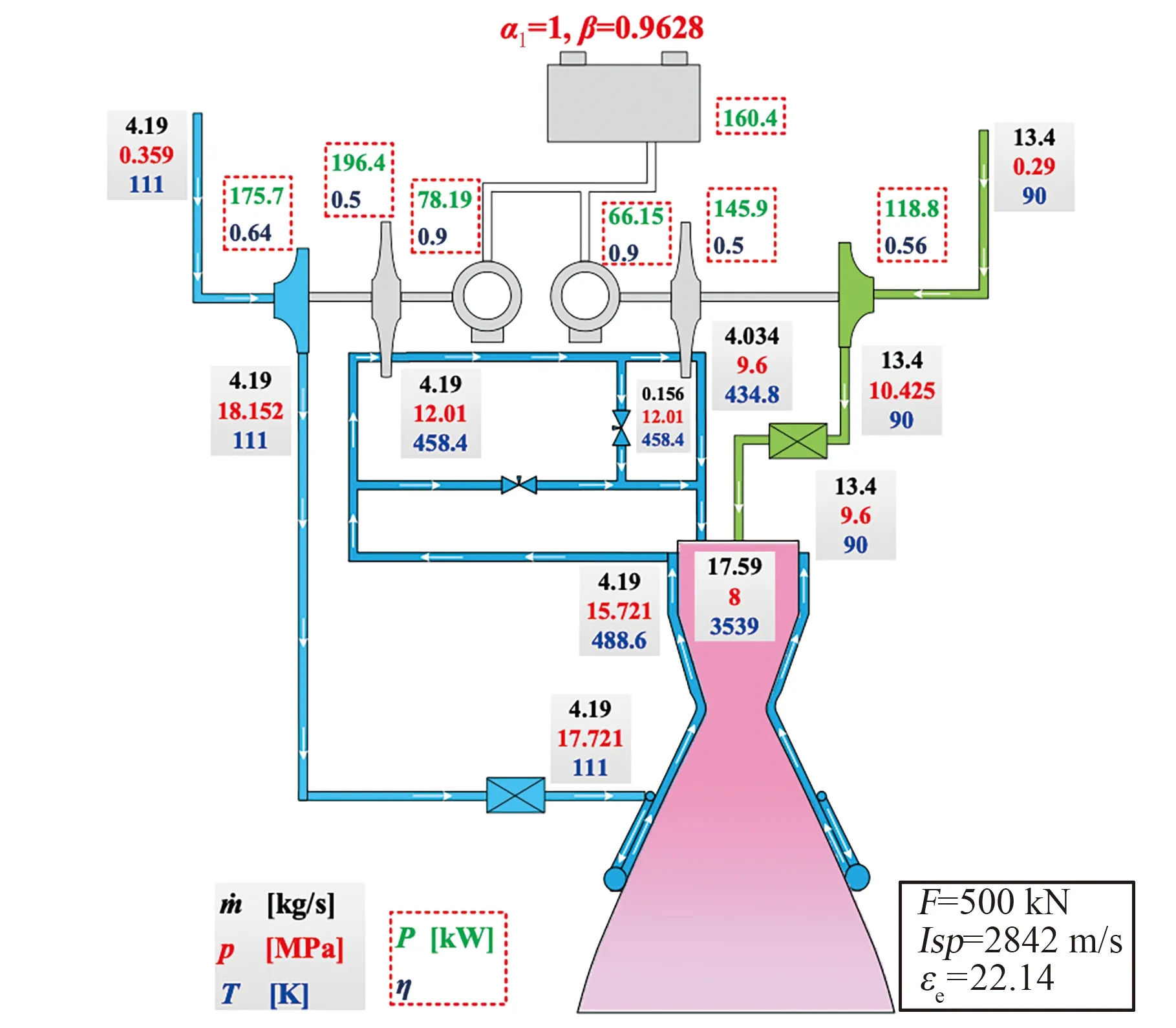

圖5給出了室壓8 MPa下的發動機狀態參數分布。可以看出,在最大工況下,渦輪工質利用率比較高,避免了能量過多的浪費。另一方面,泵主要的功率來源還是渦輪,電機輸出功率相對較小。燃料渦輪輸出功率是燃料電機功率輸出功率的2.5倍,而氧渦輪輸出功率是氧電機輸出功率的2.2倍。

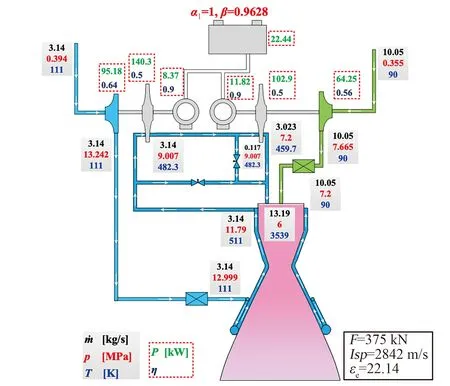

圖6給出了75%最大工況狀態參數分布。在大于臨界室壓時,渦輪分流閥保持相同開度。可以看出,在此工況下,電源的輸出功率減小到最大工況的14%。渦輪輸出功率依舊是泵功率的主要來源,且燃料渦輪功率是燃料電機功率的16.8倍,氧渦輪功率是氧電機功率的8.7倍。

圖5 最大工況狀態參數分布Fig.5 Distribution of state parameters under maximum power level

圖6 75%最大工況狀態參數分布Fig.6 Distribution of state parameters under 75% rated power level

圖7給出了62.5%最大工況狀態參數分布。此時,電機不工作,僅渦輪驅動泵。可以看出,由于冷卻通道出口溫度增加,導致冷卻劑做功能力增強,且泵功率需求減小,因此所需渦輪工質減少,燃料渦輪工質減小了12%左右。但是由于氧渦輪工質為燃料渦輪工質一部分,為了保證氧泵的做功能力,在燃料渦輪工質大幅減小的情況下,相對氧渦輪流量占比反而增大。

圖8給出了12.5%最大工況狀態參數分布。可以看出,在較小工況時,貯箱出口、閥門及管路損失較小,泵入口壓力接近貯箱壓力。由于泵揚程和推進劑流量均大幅減小,因此泵功率大幅減小,僅為最大工況的1.11%。低工況時,由于渦輪工質做功能力增強,導致渦輪流量占比大幅減小,僅為最大工況的12.1%。

圖7 62.5%最大工況狀態參數分布Fig.7 Distribution of state parameters under 62.5% rated power level

圖8 12.5%最大工況狀態參數分布Fig.8 Distribution of state parameters under 12.5% rated power level

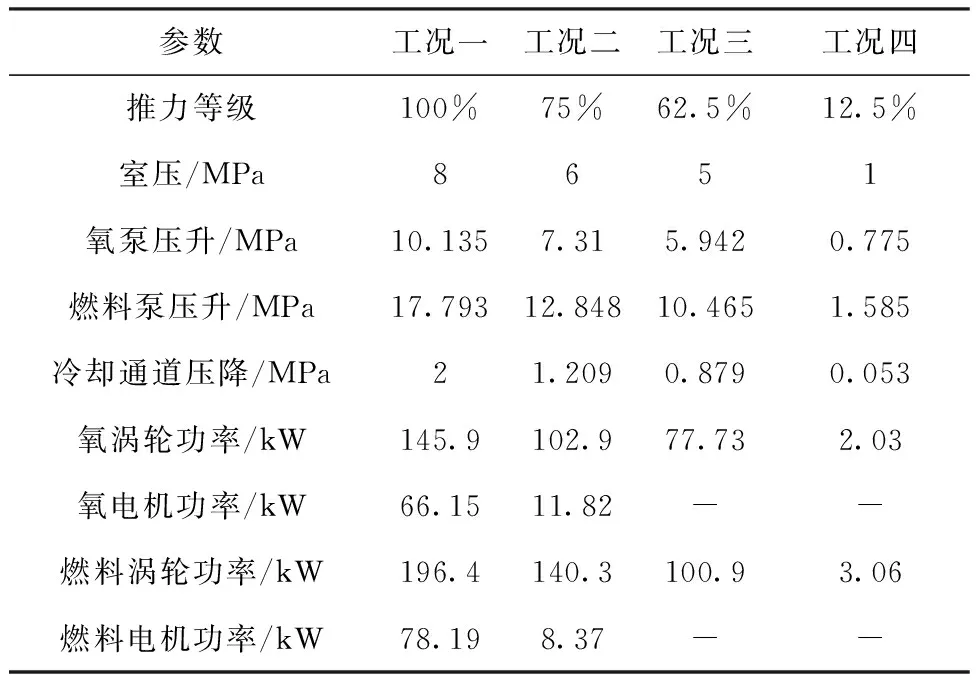

上述4種工況中關鍵參數分布如表2所示。可以看出,在高于臨界室壓時,泵功率主要來源仍然是渦輪做功。尤其是在室壓6 MPa時,燃料渦輪功率達到燃料電機功率的16倍以上。還可看出,隨著室壓減小,可以發現,泵壓升、冷卻通道壓降、渦輪功率等下降速度很快。尤其是在低工況時,泵、渦輪等可能處于惡劣的工作環境。

表2 不同工況下重要參數分布

5 結果與分析

依據上述計算結果,對渦輪流量占比、渦輪驅動工質流量以及功率等參數隨室壓的變化進行分析,同時研究臨界室壓隨最大工況室壓的變化規律。

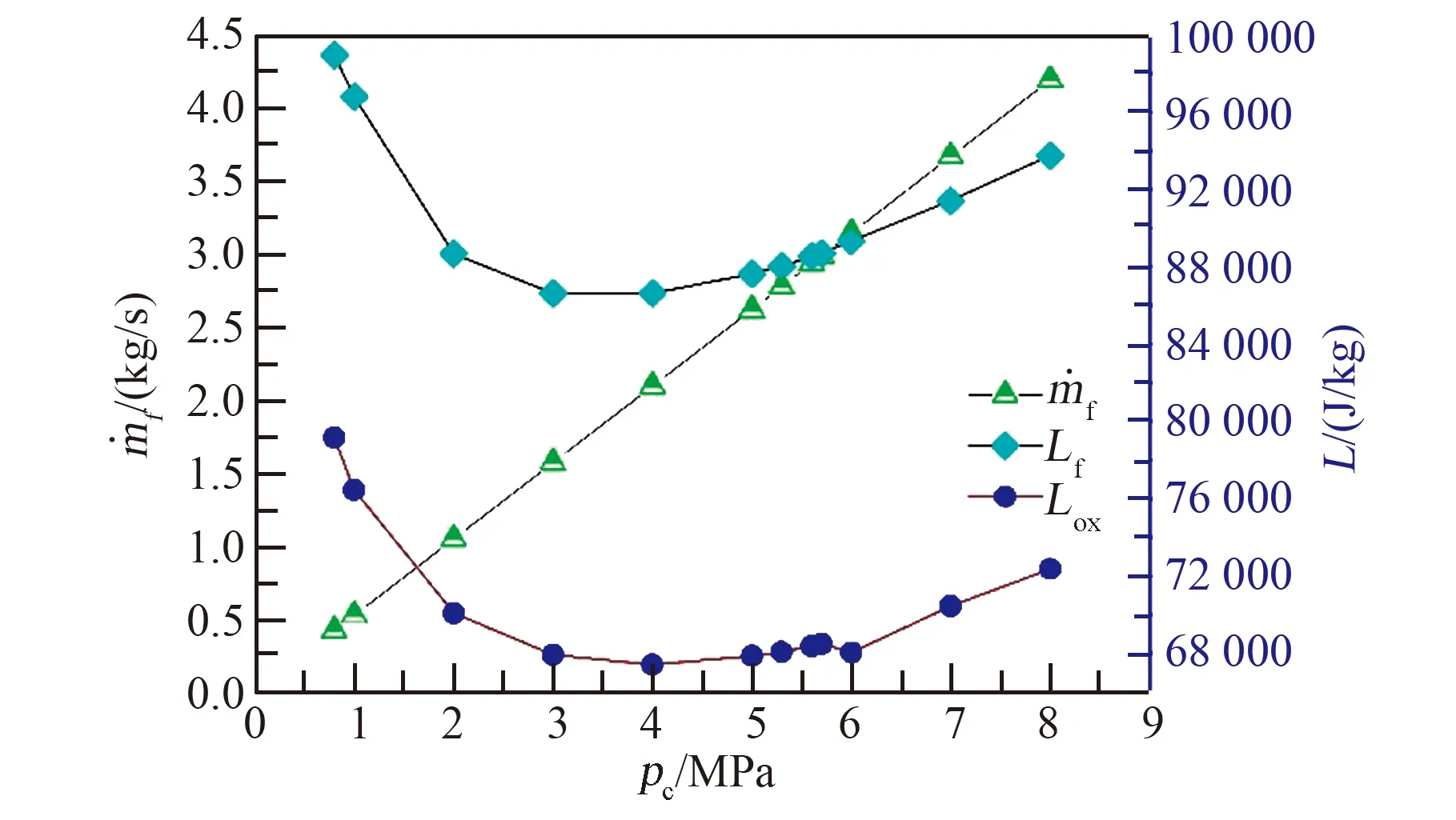

圖9給出了燃料流量、燃料渦輪和氧渦輪絕熱功隨室壓的變化曲線。可以看出,燃料流量隨著室壓的變化成線性變化。盡管隨著室壓降低,燃料流量線性下降,但是甲烷渦輪和氧化劑渦輪絕熱功隨著室壓先減小后增大,且增大幅度大于減小幅度。由此說明,冷卻劑做功能力在低工況時,并沒有下降,反而會有一定幅度提升。

圖9 燃料流量以及燃料渦輪和氧渦輪絕熱功隨室壓的變化Fig.9 Fuel mass flow rate, adiabatic work of fuel and oxygen turbines vs. chamber pressure

圖10給出了渦輪流量占比隨室壓的變化曲線。可以看出,相對氧渦輪流量占比在經過臨界室壓時,會出現一個3.6%的跳躍增加。這是由于一方面燃料渦輪流量占比出現下降,另一方面此時無電機做功,為了保證泵的做功能力,相對氧渦輪流量占比會出現一個跳躍增加。低工況時,一方面冷卻通道出口溫度增加,冷卻劑做功能力會有提升;另一方面泵功率需求下降,因此燃料渦輪流量占比會呈現近似線性下降的趨勢。而氧渦輪驅動工質是燃料渦輪驅動工質的一部分,為了保證氧泵的做功能力,氧渦輪燃料流量占比變化較小。

圖10 渦輪流量占比隨室壓的變化Fig.10 Ratios of two turbine mass flow rates to total fuel mass flow rate vs. chamber pressure

圖11給出了燃料渦輪和氧渦輪驅動工質流量隨室壓變化曲線。可以看出,在臨界室壓之前,燃料渦輪和氧渦輪驅動工質流量均呈現近似拋物線形式增加。這是由于驅動工質流量為渦輪流量占比與燃料流量的乘積,而渦輪流量占比與燃料流量均呈現線性變化趨勢,因此呈現拋物線形式。另一方面,由于渦輪工質做功能力隨著室壓降低先小幅度下降后又大幅增加,因此所需工質流量斜率呈減小趨勢,拋物線開口向上。而在大于臨界室壓時,由于燃料流量線性變化,渦輪流量占比保持不變,故渦輪工質流量線性變化。可以看出,在低于臨界室壓時,燃料渦輪和氧渦輪流量差別較小,而在高于臨界壓力時,燃料渦輪工質流量大于氧渦輪流量。這是由于大于臨界室壓時,電機可以彌補渦輪做功不足,而在低于臨界室壓時,盡管氧泵所需功率較小,但是氧渦輪工質做功能力低于燃料渦輪工質,且此時只有渦輪做功。從而為了保證足夠的做功,氧渦輪工質流量與燃料渦輪工質流量差別較小。

圖12給出了氧化劑和燃料泵、渦輪以及電機輸出功率隨室壓的變化。可以看出燃料渦輪泵功率普遍大于氧渦輪泵功率,這是由于燃料密度小以及壓升較大。氧渦輪和燃料渦輪功率變化趨勢與流量變化趨勢近似,低于臨界室壓時成拋物線狀,高于臨界室壓時近似線性變化,這是由于氧渦輪和燃料渦輪絕熱功隨工況變化范圍較小。可以看出,在高于臨界室壓以后,由于電機的加入,泵功率斜率普遍大于渦輪功率。由于推進劑流量和揚程均變化幅度較大,導致泵功率呈現拋物線變化趨勢。

圖12 泵、渦輪以及電機輸出功率隨室壓的變化Fig.12 Power of pumps, turbines and motors vs. chamber pressure

6 結論

1)盡管采用了電熱協同增壓方式,考慮到電機電池功率密度低,質量較大,因此渦輪仍然是泵做功的主要來源。最大工況時,渦輪功率是電機功率的2倍以上;而在75%最大工況時,燃料渦輪功率是燃料電機功率的16.8倍,氧渦輪功率是氧電機功率的8.7倍。

2)本文中,臨界室壓處在5.7 MPa左右。在高于臨界室壓時,燃料渦輪和相對氧渦輪流量占比保持不變,氧渦輪和燃料渦輪驅動工質流量近似線性變化;在低于臨界室壓時,燃料渦輪流量占比近似線性下降,而相對氧渦輪流量占比先出現一個3.6%的跳躍增加,然后又緩慢減小,燃料渦輪和氧渦輪驅動工質流量呈現近似開口向下拋物線形式變化。

3)由于甲烷密度小,且存在較大的冷卻壓降,因此甲烷泵功率需求大于氧化劑泵;燃料泵和氧化劑泵功率變化呈現近似拋物線形式變化;由于氧渦輪和燃料渦輪絕熱功變化較小,故氧渦輪和燃料渦輪功率變化趨勢與驅動工質流量變化趨勢近似。