硫污染對發動機控制器的影響分析與研究

趙光亮 楊英振 史家濤 孫博

(濰柴動力股份有限公司 山東省濰坊市 261000)

1 前言

共軌式電控燃油噴射系統是通過驅動電路對噴油器高速電磁閥進行控制實現對噴油量、噴油定時和噴油速率的控制,實現柴油機排放性能、動力性能和經濟性能的最佳匹配。因此,噴油器驅動電路響應快慢影響著控制精度,從而影響著發動機的性能[1]。

前期市場反饋,多臺某型柴油機出現控制器故障及噴油故障,更換控制器后恢復正常。本文結合故障案例及整車的工作環境,逐層分析,對該問題進行了定位、分析與改進。

2 故障描述

該型柴油機所匹配的整車屬于同一運輸隊,每月運輸硫磺礦石4~5 次,在2016年8~2017年4月間,多次出現控制器故障及噴油故障,通過排查、更換發動機控制器后故障排除,但對于造成該故障的具體原因不明確,存在較大的售后質量隱患。

3 原因分析

3.1 噴油器驅動波形測試及硬件電路分析

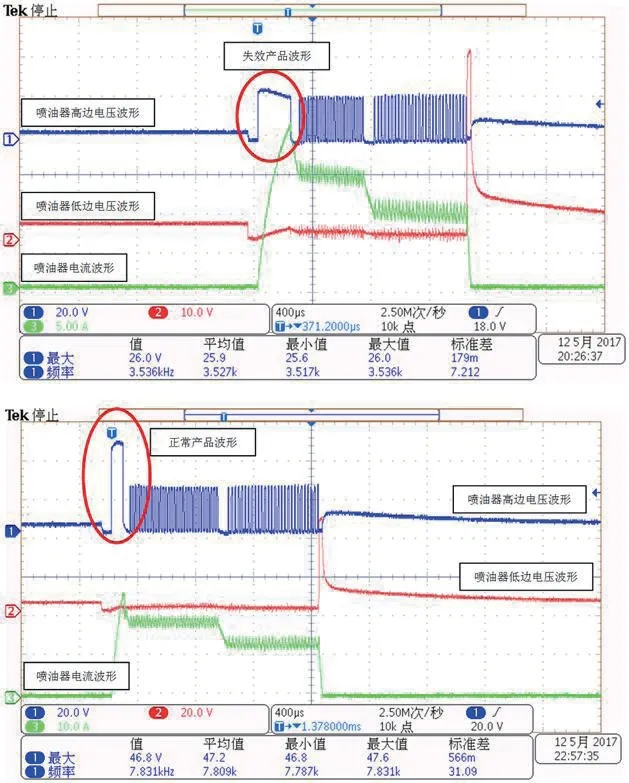

圖1:第1 缸噴油器的異常與正常驅動波形對比圖

首先對發動機控制器噴油驅動電路進行了檢測,顯示第1 缸、第2 缸、第3 缸噴油波形錯誤,第1 缸噴油器的驅動波形如圖1所示。

根據噴油器驅動電路Peak&Hold 驅動方式推斷,第1 缸噴油的高邊電壓未達到BOOST 電壓設定的50V,由此判斷控制BOOST電壓的電路失效。

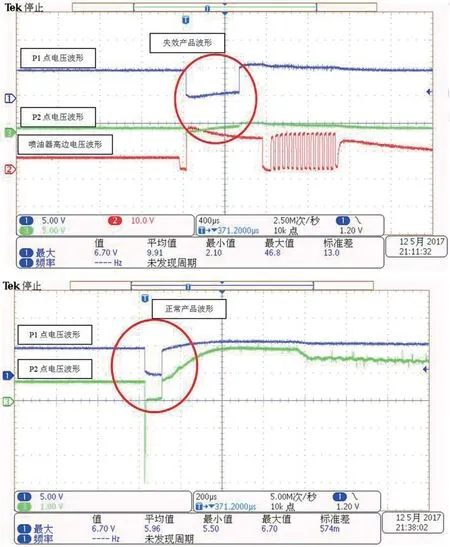

據此用示波器測量發現控制BOOST 升壓電路中支路中的某一電阻兩端P1、P2 電壓波形異常,該電阻兩端的波形如圖2所示,P2 點波形錯誤。

逐一排查該部分電路的元器件,發現控制BOOST 電壓的自舉電路中的某一27Ω 的電阻開路,導致噴油高邊電壓達不到BOOST電壓,更換該電阻后,噴油波形恢復正常。

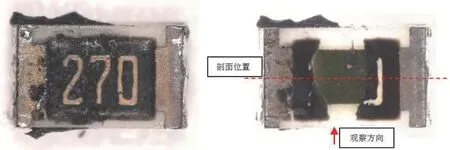

3.2 實物拆檢與電阻失效模式分析

測量發現,該電阻的阻值實測為33.99MΩ,已遠超出其25.65Ω~28.35Ω 的正常阻值范圍。

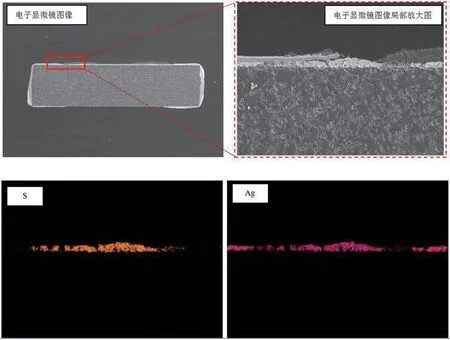

為進一步確認該電阻的失效模式,對電阻進行了剖面的掃描電子顯微鏡分析,失效電阻的外觀及分析過程與結果如圖3、圖4所示。

圖2:BOOST 電路某一電阻異常與正常波形對比圖

圖3:失效電阻的外觀及剖面示意圖

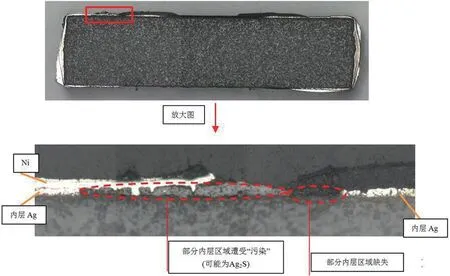

圖4:掃描電子顯微鏡分析結果圖

圖5:失效電阻能譜分析結果圖

圖6:更改三防膠材料前后的試驗結果

掃描電子顯微鏡分析顯示電阻內層的Ag有遭受“污染”的跡象,為確認該“污染物”的成分,采用能量色散X 射線光譜儀并結合掃描電子顯微鏡對失效樣品進行微區成分分析,分析結果如圖5所示。

能量色散X 射線光譜儀分析顯示,失效電阻樣品中有Ag2S 產生,黑色硫化銀Ag2S[2,3]為非導電物質,致使電路開路,發動機控制器失效,發動機無法正常工作。

經市場調查,反饋硫化失效地區為化工礦場,使用環境含硫較多,使用的環境比較惡劣,這為控制器的硫化提供了基礎。

4 預防措施

通過以上分析,雖然發動機控制器內部進行過防腐蝕處理,此次發動機控制器失效原因為車輛在在外部高硫環境下應用,造成硫進入發動機控制器內部致斷路失效。

針對該問題,可以采取將發動機控制器的單板組件涂覆材料更改為具有抗硫化功能的三防膠,同時,完善硫化反應可靠性測試標準,以便更準確評估產品的抗硫化腐蝕能力。

同時,還可以使用抗硫化電阻,有效阻隔含硫氣體侵蝕電阻銀電極,提高電阻抗硫化能力。

5 方案驗證與措施固化

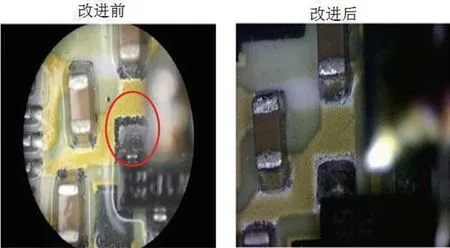

對改用抗硫化三防膠之后的控制器進行抗硫化評估對比試驗,更改三防膠材料前后的試驗結果如圖6所示。

試驗結果表明,改用抗硫化三防膠,將電路板裸露在15.2mg/m3的硫化氫氣體環境中進行196 小時的耐腐蝕試驗后,控制器元器件無明顯腐蝕,功能測試正常,符合設計要求。

將改進之后的抗硫化加強型發動機控制器發往客戶抱怨集中地區進行驗證,同類故障沒有出現,該問題得到了徹底解決。

6 結論

本文分析了柴油發動機控制器中由于硫污染導致的電阻硫化的失效模式,最終引起發動機功率不足,鑒于整車及發動機上的繼電器、發電機、接插件等均含有Ag 的存在,其失效模式有一定共性,其分析方法和解決措施可為今后預防電阻硫化提供一些參考,具有推廣借鑒意義。