拱形結構足尺試驗加載工藝研究與應用

周蓉峰 周 錚 滕延鋒 賈吉敏

上海市機械施工集團有限公司 上海 200072

1 研究背景

在拱形結構的足尺試驗中,經常使用液壓油缸、重物等模擬各種外荷載對拱形結構的加載[1-5],測試拱結構在不同工況下的力學性能。

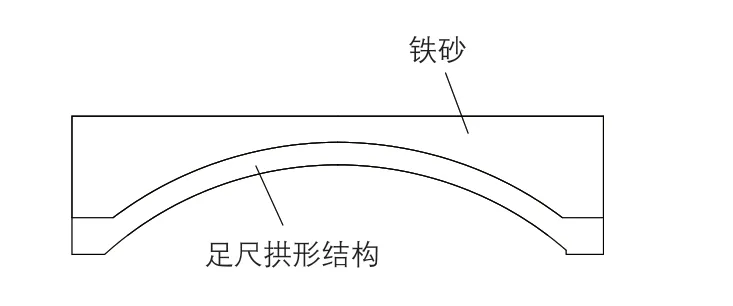

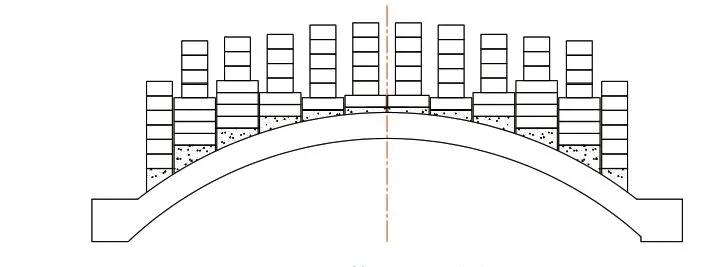

現有的拱形結構試驗裝置如圖1所示,由拱形結構和鐵砂層組成,鐵砂層作為重物放置在拱形結構的上方,以此方式對拱形結構施加外荷載。對于大型拱形結構試驗而言,由于外荷載較大,現場無法提供液壓油缸使用的大型反力設備;而鐵砂的密度相對較小,需要的鐵砂量較多,往往需要數米高度的鐵砂才能等效結構的設計荷載,高寬比過大將對拱形結構的安全性產生較大的影響。同時鐵砂是一種散粒狀材料,豎直堆放時不僅產生需要的豎向荷載,還將產生有害的側向荷載。為了平衡上述側向荷載,往往需要設計非常笨重的側向支撐裝置[4-7]。

因此,對于足尺的大型拱形結構試驗而言,已經無法再使用液壓油缸或者鐵砂等散粒材料作為加載裝置,需要提出一種新的加載工藝來解決上述問題。

圖1 現有的拱形結構試驗裝置

2 試驗加載裝置

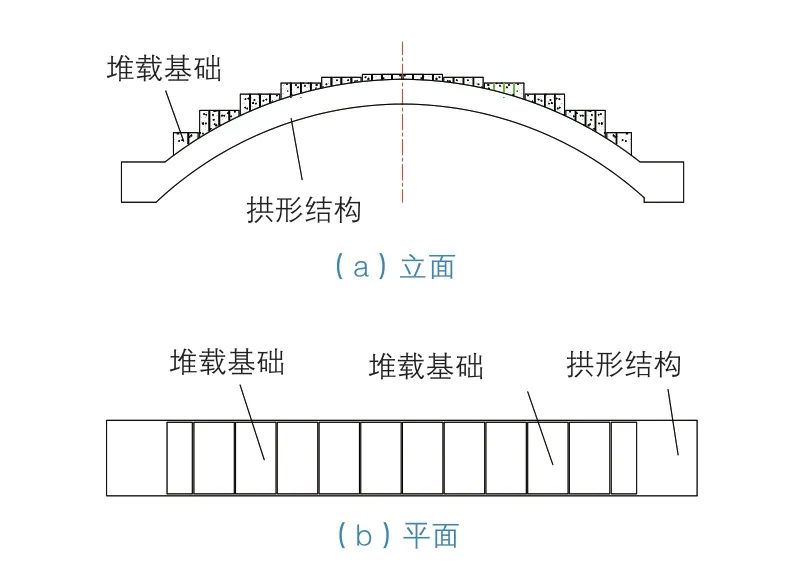

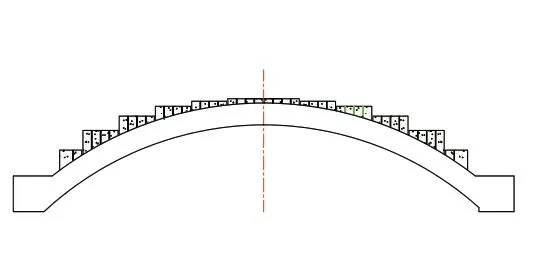

針對現有加載方法中存在的加載高度大、側向力大、加載不方便等問題,本文首先提供一種適用于拱形結構足尺試驗的加載裝置。該加載裝置由起重機配重鐵塊和設置于拱形結構上表面的多組堆載基礎組成,如圖2、圖3所示。

圖2 起重機的配重鐵塊

圖3 拱形結構的堆載基礎

起重機的配重鐵塊是起重機工作時的反力裝置,是起重機不可缺少的工作構件,其來源廣泛,市場上容易找到。在進行加載試驗時,采用配重鐵塊代替鐵砂進行加載,具有可重復使用、降低成本的優點;配重鐵塊是純鐵構件,密度為7.85 t/m3,遠遠大于鐵砂的密度,因此堆載的高度要遠小于鐵砂的堆載高度;同時配重鐵塊為固體,堆載時不產生側向荷載,從而不需要側向支撐裝置;配重鐵塊一般使用標準模具制作,質量和尺寸均為標準值,在試驗中容易控制加載量。因此,采用起重機的配重鐵塊作為重物對拱形結構進行加載,具有加載高度低,無側向荷載和加載量容易控制等優點。

對于大型拱形結構而言,為有效地降低結構中的彎矩,拱結構的起拱量一般比較大,造成拱結構表面的曲率較大。當直接將配重鐵塊放置于拱結構表面時,配重鐵塊在重力切向分力的作用下,容易發生向下滑動,導致試驗加載失敗。為解決上述問題,在澆筑足尺拱形結構時,在拱形結構的上表面澆筑多組用于放置配重鐵塊的堆載基礎。堆載基礎采用現澆素混凝土結構,其下表面與拱形結構的上表面接觸,上表面呈水平狀態。每個堆載基礎沿拱形結構跨向為臺階式設置。

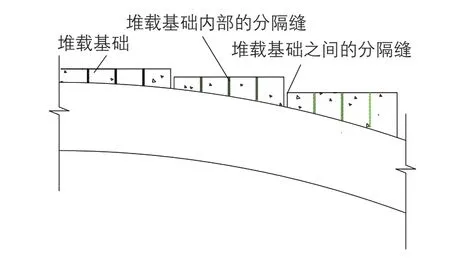

圖4 堆載基礎細部

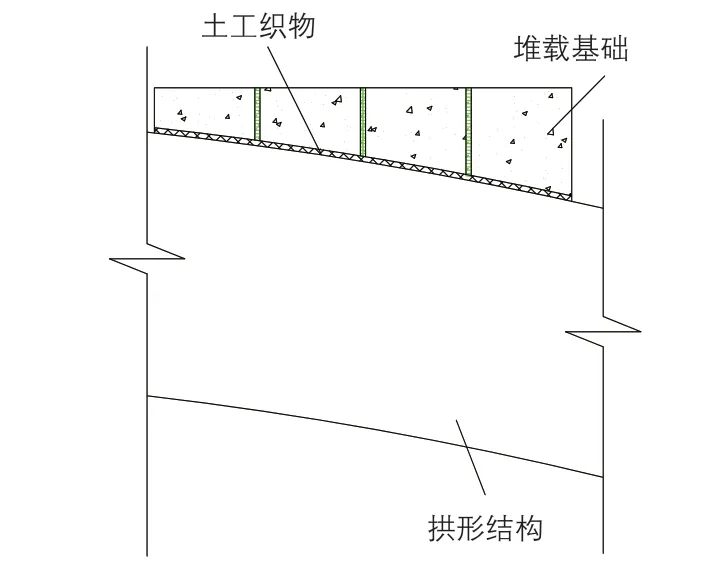

堆載基礎細部如圖4所示。為防止多組配重鐵塊之間發生干涉,同時為防止因相鄰堆載基礎之間發生相互作用導致加載量與設計值偏差過大,將相鄰堆載基礎之間的間隙設置為45~55 mm。為最大可能地消除堆載基礎的剛度對原拱形結構的影響,在每個堆載基礎內部沿其跨向和寬度方向均設置多個分隔縫,分隔縫寬度為15~25 mm。分隔縫內填充有木板。堆載基礎是通過將混凝土澆筑于拱形結構的上表面而形成的,堆載基礎相當于對原設計的拱形結構進行了局部加強,導致原設計的拱形結構在局部區域的剛度與設計值差異較大,從而影響試驗數據的準確性。為消除上述不利影響,在澆筑堆載基礎前,首先對拱形結構的上表面進行鑿毛,其次在堆載基礎底部與拱形結構上表面之間設置土工織物,最后再進行堆載基礎的澆筑工作,如圖5所示。通過上述技術措施,不僅能保證堆載荷載能夠準確傳遞至拱形結構,同時還避免了堆載基礎對拱形結構的不利影響,使現有結構和原設計結構保持相同的受力狀態。

圖5 堆載基礎與拱形結構之間的連接構造

3 試驗加載方法

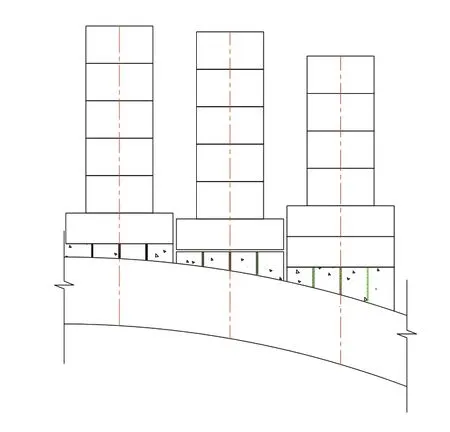

新型加載方法通過將若干數量的起重機配重塊按設計編號逐個堆放于堆載基礎上方,實現對足尺拱形結構施加外荷載,如圖6所示。在圖6中,每個堆載平臺為一個堆載單元,每個堆載單元的堆載鐵塊數量根據試驗要求而定。所有的堆載單元沿拱形結構跨向均勻分布,且沿拱形結構的拱頂中心線呈對稱設置。每個堆載單元包括堆載基礎和若干個配重鐵塊,堆載基礎設置在拱形結構的上表面,配重鐵塊堆疊設置在堆載基礎的上方。為保持堆載平穩,在進行堆載時,堆載單元內的多個配重鐵塊的重心與該堆載單元的豎直中心線保持重合。

圖6 處于堆載狀態的拱形結構

在實施中,首先按照堆載單元的設計值在拱形結構上標出每個堆載單元的位置,如圖7所示。

其次,按照上述堆載單元的設計位置,在拱形結構的上表面進行鑿毛,鋪設土工織物,設置模板和分隔板,進行堆載基礎的澆筑作業,如圖8所示。

堆載基礎強度達到設計值后,按照堆載次序,使用起重機將配重鐵塊逐個放置于對應的堆載單元內。通過方鋼調整多個配重鐵塊的水平度,保證多個配重鐵塊處于水平狀態,同時保證配重鐵塊的重心與堆載單元的中心線重合,如圖9所示。

圖7 在拱形結構上標出堆載單元的位置

圖9 逐個放置配重鐵塊在堆載基礎上

通過采用上述加載工藝,不僅加載高度較低,實施方便,安全可靠,而且無需使用側向荷載平衡裝置進行輔助,省時省力。

4 新型加載工藝的應用

某工程地下車站的頂層采用拱形結構施工。為驗證拱形結構受力特性,進行了拱形結構足尺試驗。試驗結構的跨度為21 m,寬度為3 m,拱形結構的厚度為1 m。試驗現場如圖10所示。

圖10 拱形結構足尺試驗現場

加載工藝采用按照設計編號逐個放置配重鐵塊的方式進行實施,配重鐵塊放置于堆載基礎上,如圖11所示。最終完成后的堆載施工現場如圖12所示。

5 結語

圖11 配重鐵塊逐個放置于 堆載基礎上方

圖12 完成后的堆載 施工現場

本文通過分析大型拱形結構試驗加載施工中的問題,提出了適合大型拱形結構試驗的新型加載工藝。新型加載工藝由配重鐵塊和設置于拱形結構上表面的堆載基礎組成。在實施時,通過起重機按照設計編號將配重鐵塊放置于堆載基礎上即完成加載作業。新型加載工藝具有加載高度小、無側向荷載、加載量可精確控制和操作簡便等優點,克服了現有加載方法在拱形結構加載中的諸多不便。