雙柱式F型高強鋁合金支架力學性能研究

陳燦文,陳 譽,馮 剛,楊 航

(福州大學 土木工程學院,福州 350116)

鋁合金材料作為一種輕質建筑材料在建筑業中被廣泛運用。近年來國內學者針對鋁合金的工程運用也開展了大量的研究工作。李宏[1]通過對單層球面鋁合金網殼結構在強震下的失效機理和易損性進行分析,為單層球面鋁合金網殼結構的抗震設計理論提供依據;林奐斌等[2]基于Abaqus分析研究了鋁合金框架螺栓連接節點的受力性能及靜力承載力,為進一步研究鋁合金結構的力學性能提供借鑒;李峰等[3]通過對高強鋁合金螺栓球節點軸向受力性能分析,采用不同的算法驗證了節點初始剛度算式的正確性等。基于以往研究,李志強等[4]、孫紹文[5]、石永久等[6]分析了鋁合金的工程運用和優缺點,并簡單介紹了鋁合金的研究現狀,論述了鋁合金結構在我國良好的發展前景。國家近年來也相繼出版了一系列的鋁合金設計規范[7-8]來指導工程建設。雖然鋁合金材料在建筑領域應用廣泛,但在工業領域特別是電力電網領域應用較少。

鋁合金材料作為最主要的非導磁金屬材料成為了國家電網公司最主要的研究對象。自從2014年國家電網發布新技術目錄,宣布鋁合金材料已納入國家電網公司新技術和新材料應用推廣的目錄[9]。國內的學者開始著手于此方面的研究工作,羅大鑫等[10]、儲紅霞等[11]基于光伏電站的研究,將鋁合金電纜支架與鋼電纜支架的優劣性進行了比對,指出鋁合金支架具有良好的工程適用性和經濟性;胡彬等[12]從生產及應用情況、技術分析等方面對鋁合金支架進行綜合分析,表明無論從產品的穩定性分析,還是“以鋁代鋼”的技術優點分析,鋁合金支架都具備良好的應用效果;李廣帥等[13]通過對大截面高強鋁合金可調型自承式組合電纜支架的運行情況及應用效果的論述,闡述了鋁合金電纜支架的優越性及實用性。但是,目前鋁合金支架的研究大多是單方面針對鋁合金電纜支架的工程性質的研究,而缺乏對鋁合金電纜支架的結構設計以及力學性能分析方面的研究。本文從T-6082型高強鋁合金電纜支架著手,對鋁合金電纜支架的力學性能進行試驗和有限元分析研究。

1 試驗概況

1.1 試件設計

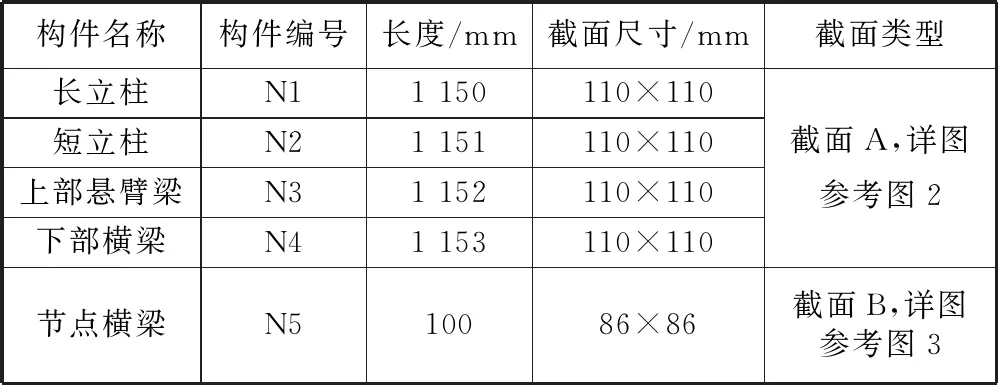

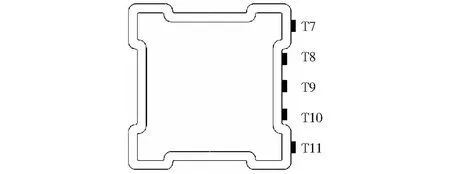

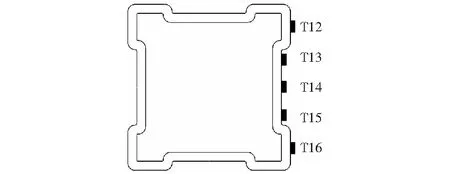

本試驗設計的雙柱式F型高強鋁合金支架采用T-6082高強鋁合金材料。試件參數如表1所示。圖1為構件詳圖。

表1 試件參數

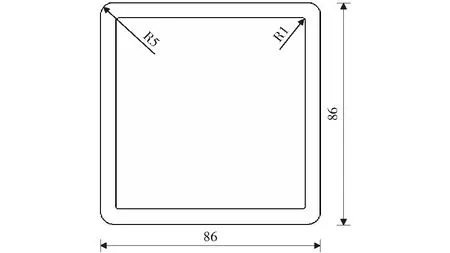

圖1 構件詳圖

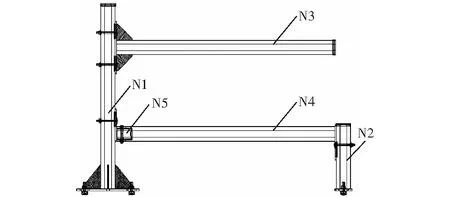

圖2 截面A:異形截面(單位:mm)

圖3 截面B:矩形截面(單位:mm)

1.2 試驗裝置及加載制度

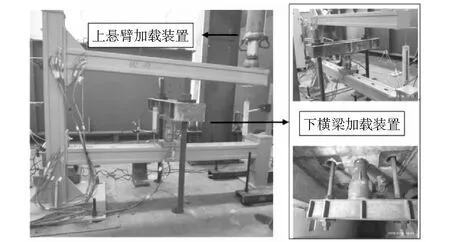

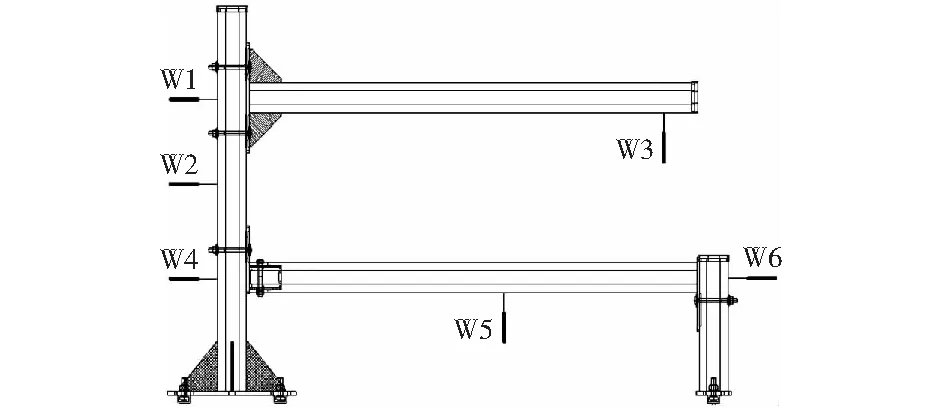

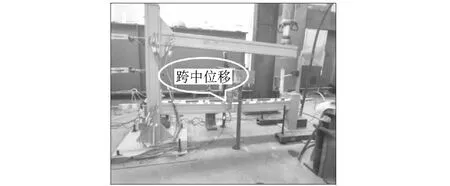

本次試驗上懸臂加載裝置由H型反力架與液壓千斤頂組成,液壓千斤頂通過高強螺栓固定于H型反力架的橫梁底部,加載過程中通過液壓千斤頂對上懸臂施加豎向荷載;下橫梁加載裝置由兩個鋼橫梁與一個液壓千斤頂組成,液壓千斤頂固定于反力板的下方,一端頂住反力板,另一端與下部鋼橫梁接觸。位于反力板上下側的兩個鋼橫梁通過兩個高強螺桿連接成一個簡易的鋼框架體系,加載過程中液壓千斤頂通過對下部鋼橫梁施加豎向荷載從而帶動上部鋼橫梁對試件的下橫梁施加豎向荷載。為了控制液壓千斤頂所施加的載荷值,在構件與加載裝置之間置放一個200 kN的壓力傳感器,并在壓力傳感器梁端各墊一個鋼墊板以保證壓力傳感器的均勻變形。圖4為試驗加載裝置。

圖4 試驗加載裝置

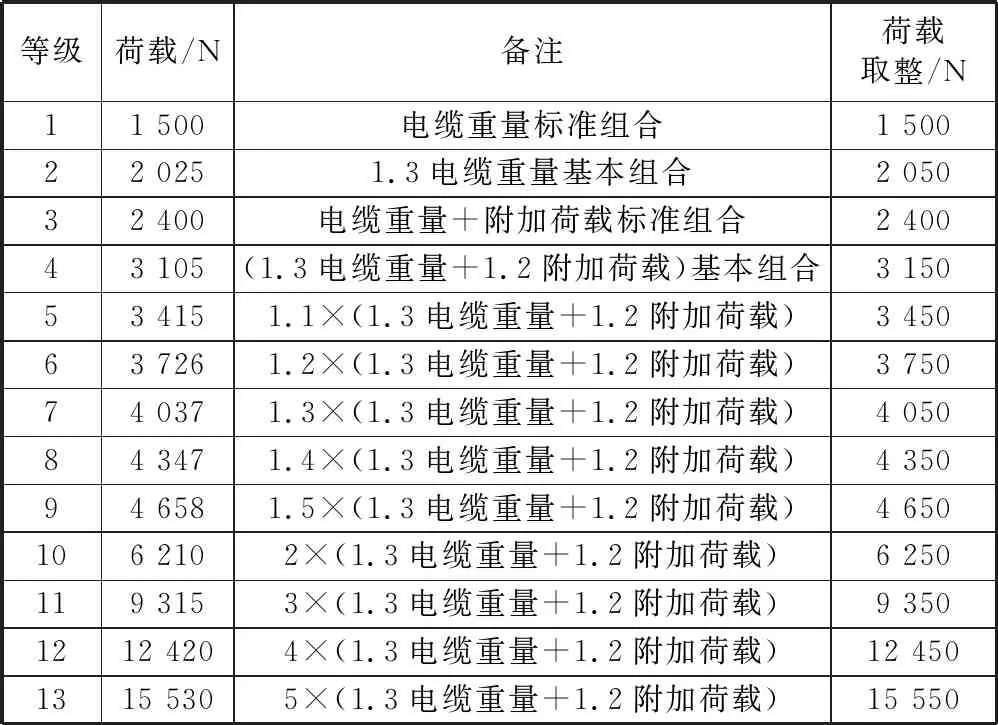

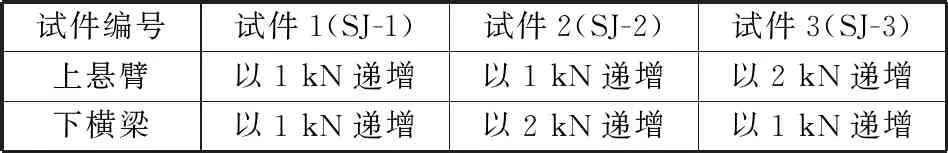

試驗過程中通過液壓千斤頂對試件施加豎向荷載,前13級加載等級制度參照表2給定的工程荷載。13級以后的加載制度參照表3給定的加載規律。

表2 前13級加載等級制度

表3 13級以后的加載等級制度

1.3 測試方案

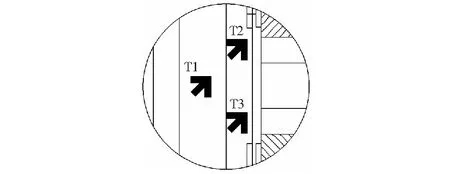

圖5為應變片布置的整體概況,本試驗測試方案包括:(1)危險截面的內力測點布置,如圖6、圖7所示;(2)梁柱連接節點處的復雜應變測點布置,如圖8、圖9所示;(3)梁柱主要位移測點布置,如圖10所示。

圖5 整體應變片布置

圖6 1-1截面應變片布置

圖7 2-2截面應變片布置

圖8 B大樣應變片布置

圖9 C大樣應變片布置

圖10 位移計整體布置

2 試驗破壞模式

雙柱式F型高強鋁合金支架加載試驗的破壞模式包括5種情況:1) 上部懸臂梁彎曲變形破壞;2) 下部橫梁彎曲變形破壞;3) 長立柱與下部橫梁連接節點處截面脆性斷裂破壞;4) 短立柱與下部橫梁連接節點處彎曲變形破壞;5) 梁柱連接節點處螺栓桿彎曲破壞。

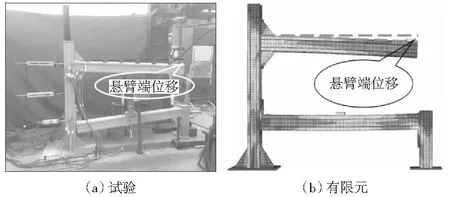

3個試件的上懸臂均在進行13級加載時出現液壓千斤頂荷載值停滯不前的現象,表明3個試件在這一階段均屈服。SJ-1、SJ-2和SJ-3的懸臂梁端最終位移分別達到41.82 mm、32.79 mm和54.11 mm.變形破壞現象如圖11所示。

圖11 上部懸臂梁破壞模式

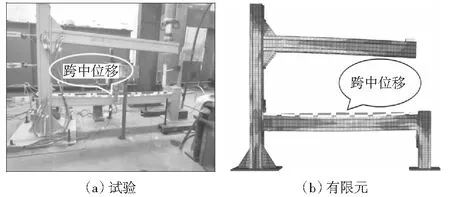

3個試件的下橫梁在跨中集中荷載作用下均發生彎曲變形。SJ-1、SJ-2和SJ-3分別在加載至17 kN、20 kN和17 kN時,整體試件開始屈服,剛度逐級降低。當加載結束后,測得SJ-1、SJ-2和SJ-3的下橫梁跨中在斷裂前的最大豎向位移分別為19.71 mm、20.56 mm和22.27 mm.變形破壞現象如圖12所示。

圖12 加載過程中的下橫梁破壞模式

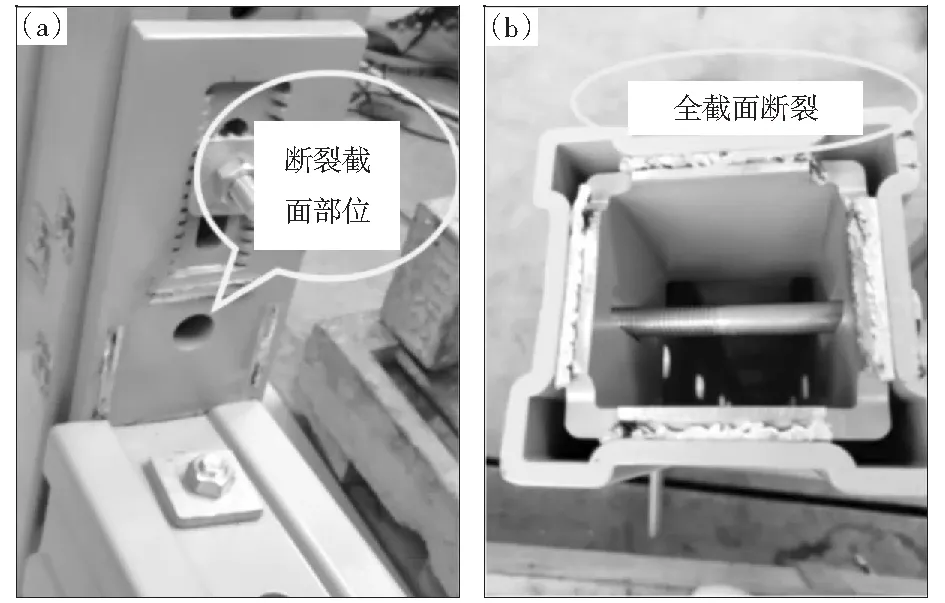

3個試件的長立柱與下橫梁連接節點處截面在荷載作用下,隨著荷載等級的逐級遞增,連接節點處的節點橫梁(N5)左端截面的應力均逐級增大。SJ-1、SJ-2和SJ-3分別在加載至39 kN、40 kN和42 kN時,全截面發生脆性斷裂。破壞現象如圖13所示。

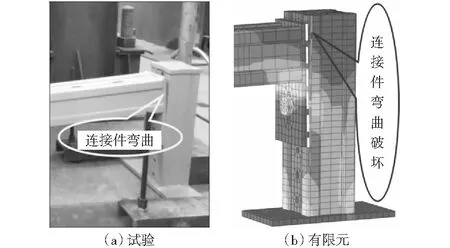

3個試件的下橫梁(N4)右端截面在荷載作用下,隨著荷載等級的逐級遞增,應力均逐級增大。當停止加載時,右端連接件均發生彎曲變形破壞。破壞現象如圖14所示。

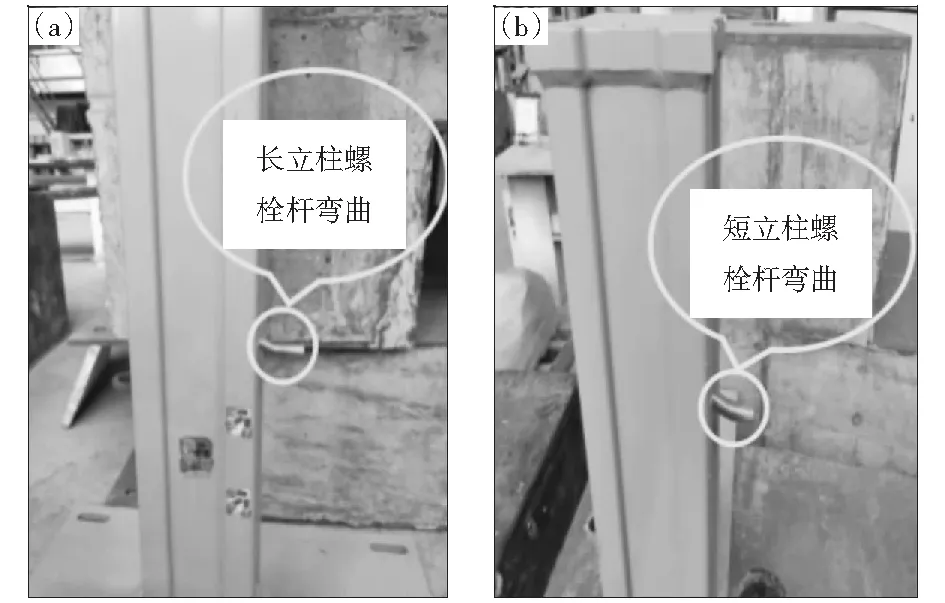

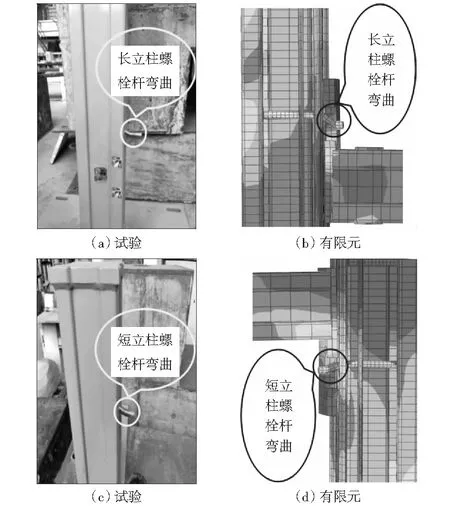

3個試件的下橫梁與長立柱和短立柱連接節點處的螺栓在荷載作用下,其螺栓均達到屈服極限強度,并且均發生一定程度的彎曲變形破壞。破壞現象如圖15所示。

圖13 長立柱與下橫梁連接節點截面破壞模式

圖14 連接件破壞模式

圖15 梁柱連接節點處螺栓桿破壞模式

3 試驗結果及分析

3.1 荷載-位移曲線

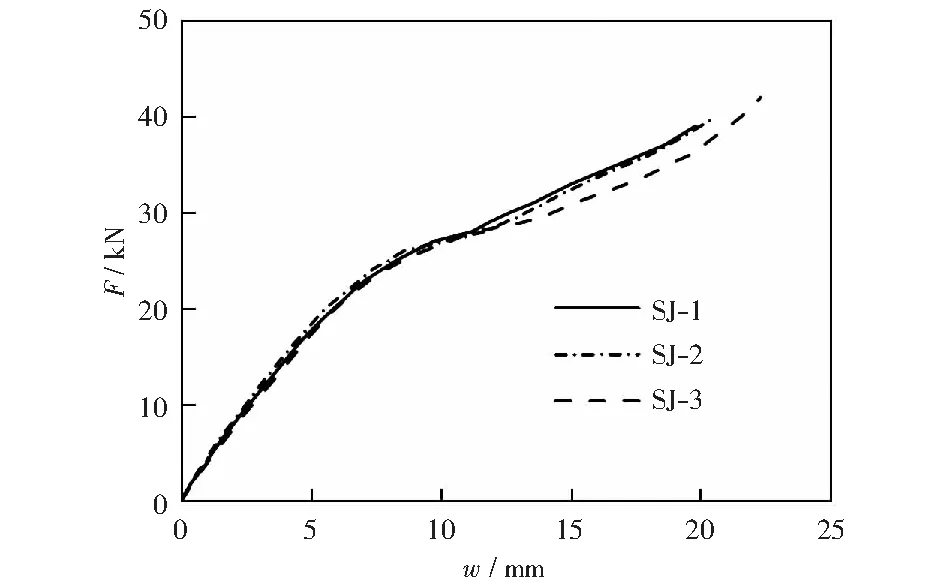

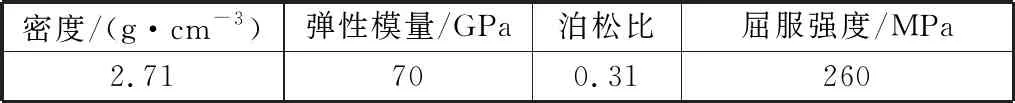

如圖16給出了3個試件的豎向荷載與試件懸臂端豎向位移的關系曲線,圖中縱坐標為施加在上懸臂梁懸臂端的的豎向實際荷載,橫坐標為上懸臂的懸臂端豎向位移。豎向荷載、懸臂端位移均以向下為正,向上為負。

由圖16可知,鋁合金上懸臂的變形大致可分為3個階段,分別為彈性變形階段,彈塑性變形階段,塑性變形階段。由于3個試件的上懸臂均在變換加載等級制度前發生屈服,因此3個試件的上懸臂的荷載-位移曲線趨勢大體一致。當荷載小于12.45 kN時為彈性階段,荷載與位移呈現線性關系;荷載值在12.45 kN至15.55 kN區間時為彈塑性階段,荷載-位移曲線逐漸趨于平緩;當荷載超過15.55 kN時為塑性階段,具體表現為液壓千斤頂所施加的荷載值出現停滯現象,而上懸臂的變形仍舊持續發展,上懸臂的承載能力達到極限值。

此外,通過對比3個試件的懸臂端豎向位移w與屈服點豎向位移wp,可知上懸臂端在發生屈服之后,其懸臂端的最大豎向位移值仍有很大的延展空間,說明鋁合金材料構件具備良好的延性,在災害及運營使用過程中能夠提供足夠的緩沖空間與反應時間間隙,以保證工程的安全性能。

圖16 上懸臂端部總荷載-位移曲線

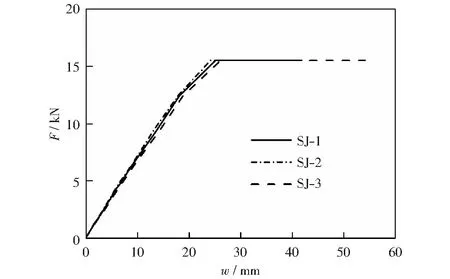

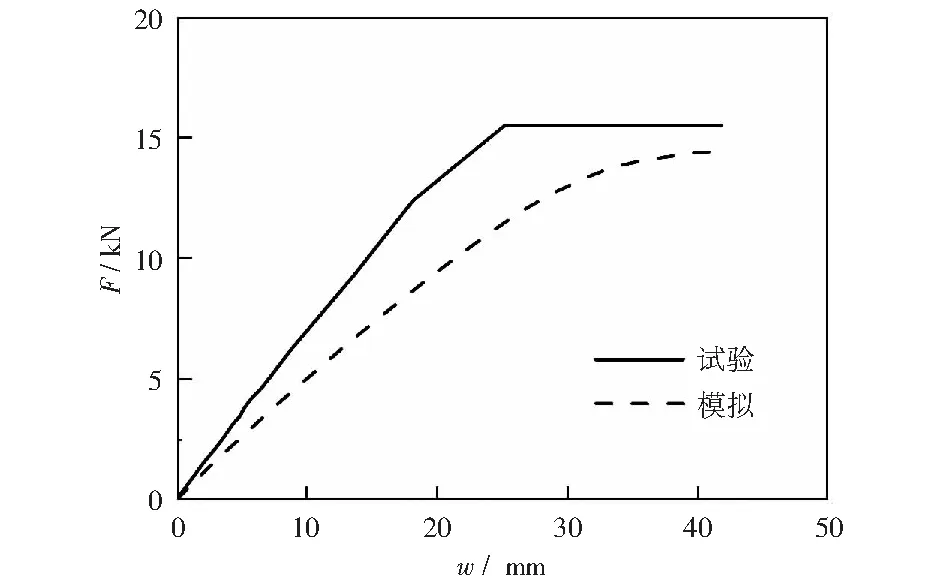

圖17給出了試件的豎向荷載與試件下橫梁跨中位移的關系曲線,圖中縱坐標為實際施加在下橫梁跨中的荷載,橫坐標為下橫梁跨中的豎向位移。豎向荷載、跨中位移均以向下為正,向上為負。

圖17 下橫梁跨中總荷載-位移曲線

由圖17可知,下橫梁的變形大致可分為3個階段,第1階段為彈性變形階段,荷載位移曲線呈現線性相關的趨勢;第2階段為整體屈服階段,在這一階段螺栓出現明顯的塑性變形,試驗過程中節點連接處有明顯的由螺桿彎曲引起的滑移現象;第3階段為整體塑性加強階段。表4分別對3個試件的下橫梁變形階段進行分析。

表4 變形階段分析

由圖16和圖17可知,雙柱式F型鋁合金支架的上懸臂極限承載力為15.55 kN,超過15.55 kN構件上懸臂的變形將無法控制。下懸臂的極限承載力處于39~42 kN之間,當超過這一極限范圍時,構件梁柱節點處截面發生脆性斷裂。

3.2 應變強度-測點曲線

通過應變測點的數據分析,可以了解雙柱式F型鋁合金支架各個節點和危險截面的應變強度變化與分布規律,從而了解鋁合金支架在荷載作用下的破壞機理。

應變強度的表達式為[14]:

(1)

式中:υ為泊松比;ε1、ε2、ε3為三向主應變。

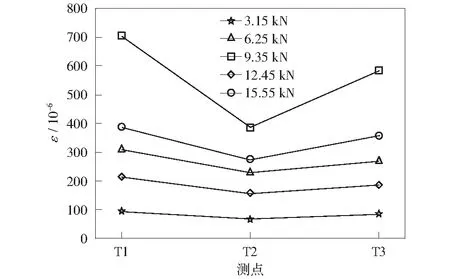

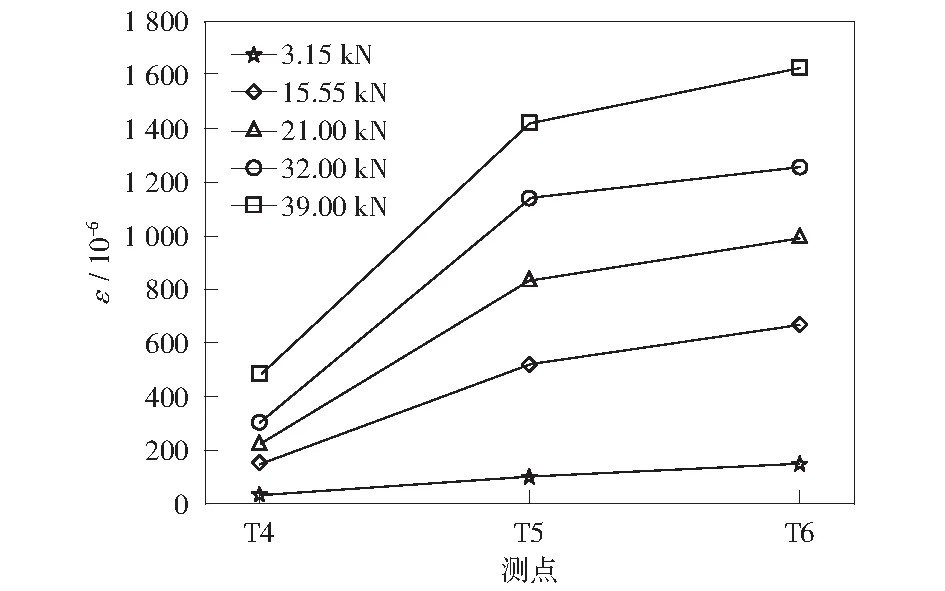

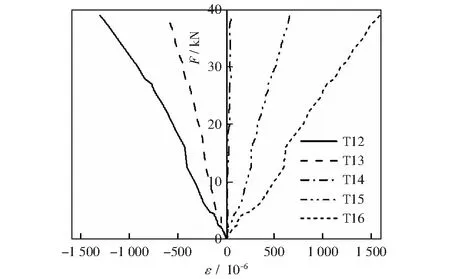

通過以上對3個試件的荷載-位移曲線的分析,可知3個試件的受力特征及破壞機理相似,因此本小節以SJ-1為主要研究對象,分析不同荷載工況下試件主要測點的應變強度-測點曲線。如圖18和圖19給出了SJ-1試件各節點主要測點的應變強度分布及其隨豎向荷載的變化規律。橫坐標為主要測點編號,縱坐標ε為應變強度。

圖18 SJ-1長立柱與上懸臂節點的應變強度曲線

圖19 SJ-1長立柱與下橫梁節點的應變強度曲線

由圖18和圖19可知,SJ-1長立柱上位于梁柱節點區域的各個測點應變值均未達到屈服強度,仍處于彈性階段。說明長立柱的穩定性能及整體的受力性能良好,即使結構達到極限破壞荷載,仍具備良好的彈性變形能力。此外,在長立柱的各測點上,T5和T6較靠近破壞連接節點處,擁有較大的應變強度,可見此處節點區域應力較為集中。其次,SJ-1的上部測點T1、T2和T3的應變強度整體弱于下部結構T4、T5和T6的應變強度,分析是由于上部節點連接處采用加勁肋對節點連接處進行了加強,這使得連接節點處的塑性鉸出現了偏移,避免在梁柱連接節點截面的焊接處出現應力集中現象而導致連接節點的破壞,對節點起到保護的作用。而下部的節點連接方式沒有采用加勁肋進行節點加強處理,節點連接處容易產生應力集中現象,從而導致連接節點處出現較大的集中應力。

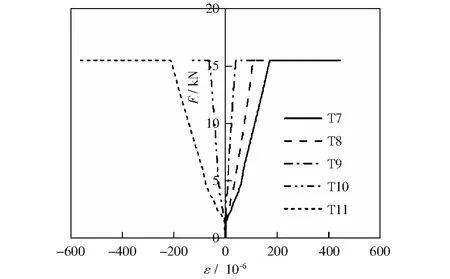

此外本次試驗還對危險截面的軸向應變進行了應力分析,如圖20和圖21為各危險截面的荷載-應變曲線。圖中橫坐標為各測點的應變強度,縱坐標為實際作用在危險截面所對應的梁上的荷載強度。

圖20 SJ-1上懸臂危險截面荷載-應變曲線圖

圖21 SJ-1下橫梁危險截面荷載-應變曲線圖

由圖20和圖21可知,SJ-1危險截面的上下截面測點軸向應力基本對稱,且都處于彈性階段。由此可分析各個預判的危險截面的軸向應力均處于安全應力范圍之內,并無軸向拉伸斷裂的危險。然而危險截面1-1由于節點塑性鉸的轉移,使得此截面位于塑性鉸截面處,應變狀態較為復雜,還應注意考慮其他方向應變的影響,因此今后類似試驗建議對此作相應的應力測試。

4 有限元分析

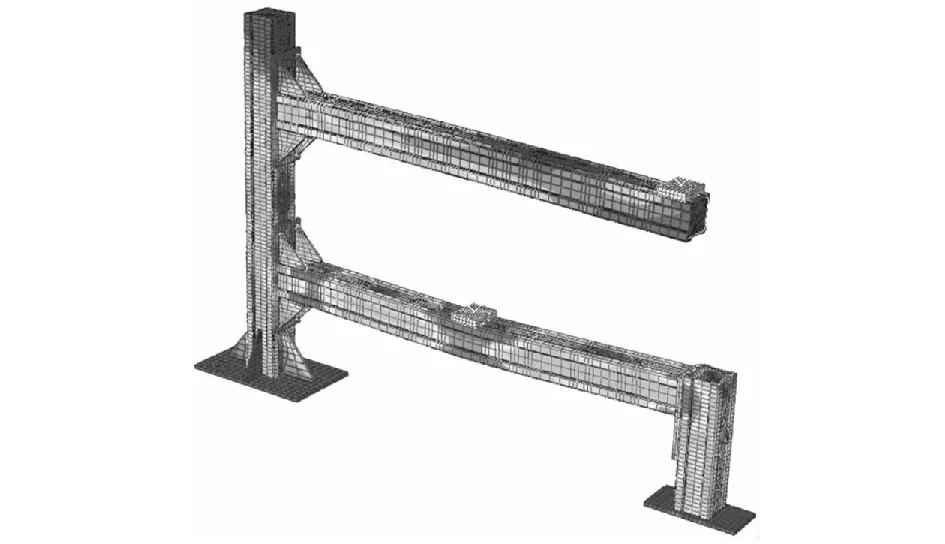

4.1 有限元模型

本次有限元分析僅對主要分析構件SJ-1進行受力模擬,有限元模型的建立依據結構的尺寸與連接方式進行構建,鋁合金材料基礎參數設置參照表5.建模過程中為了簡化計算量,節約計算成本,根據試驗現象對模型進行了簡化。由于試驗過程中上懸臂與長立柱連接節點處螺栓并無產生明顯的滑移松動現象,因此采用tie約束簡化替代螺栓預緊力既能提高計算速度,又能一定程度上保證模型的可靠性。

表5 模型材料基礎參數

有限元模擬中為了保證螺栓預緊力的收斂性,分3個步驟施加螺栓預緊力,分別為預緊、緊箍和調整螺栓長度。預緊步驟中對螺栓施加20 N的螺栓荷載,使得螺栓與構件截面充分接觸,使得后續加載螺栓荷載時容易收斂;緊箍步驟中對螺栓施加規范的螺栓荷載,真實模擬螺栓預緊力作用;最后為保證計算過程中螺栓荷載不因變形或其他因素而出現波動現象,對螺栓的長度進行了固定。

在有限元模擬中,材料斷裂模擬仍是個難題。目前的數值模擬研究中常常不考慮材料斷裂的問題,僅是體現材料的塑性發展趨勢。若需要進行斷裂模擬則需在模型某些預定部位定義材料的斷裂屬性,采用合適的斷裂準則。本次試驗不考慮材料斷裂現象,僅對材料斷裂前的荷載-位移曲線進行模擬對比分析。

本次模擬部件接觸關系為了容易收斂,全局采用通用硬接觸,對于焊接部位采用tie約束;網格劃分采用C3D8R實體單元進行精細化建模。

4.2 有限元與試驗結果對比

有限元通過設定加載參考點,對點參數的位移和荷載進行提取,合并生成如圖22和圖23的上懸臂和下橫梁的荷載-位移曲線。

圖22 上懸臂端部荷載-位移曲線

圖23 下橫梁跨中荷載-位移曲線

通過試驗值與模擬值的對比分析,兩者的曲線走勢基本吻合。模擬過程中存在一些偏差,以下為可能產生誤差的原因:

1) 本次模擬并未考慮材料存在的初始缺陷的影響;2) 本次模擬對于構件連接處的焊接節點進行了簡化處理,未考慮焊接節點的殘余應力及疲勞效應對構件的影響。

圖24-圖27分別對各種破壞模式進行試驗與有限元模擬的比對。通過對比分析可知本次有限元模擬的破壞形式與試驗現象較為吻合。其中節點處截面破壞未能有效模擬主要是由于本次模擬中材性的設置沒有考慮到金屬的延性損傷參數的設置。

圖24 上部懸臂梁破壞模式

圖25 加載過程中的下橫梁破壞模式

圖26 連接件破壞模式

圖27 螺栓桿破壞模式

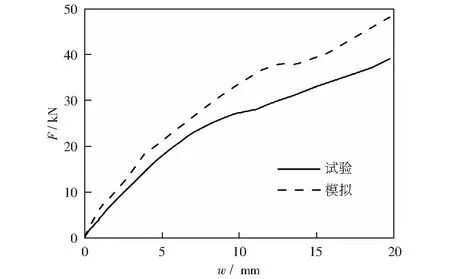

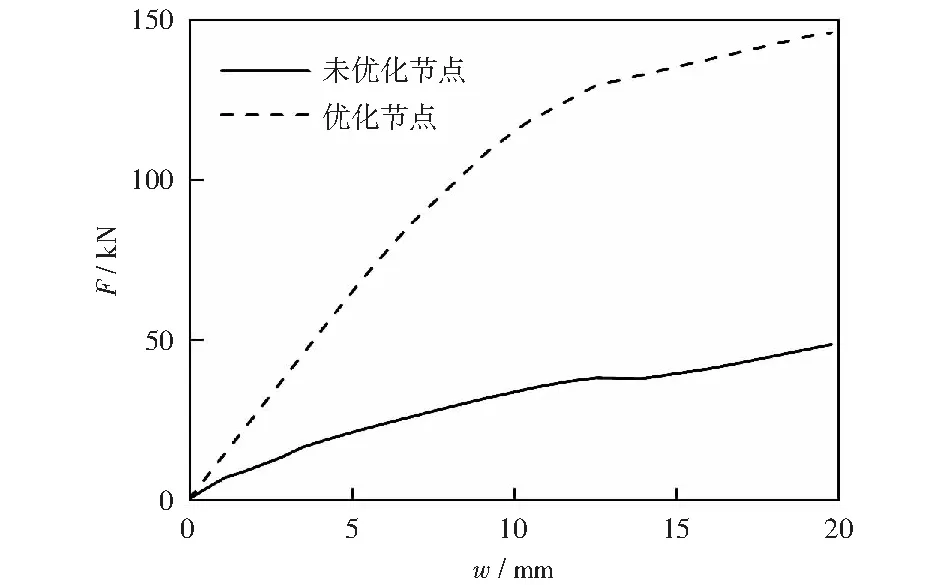

4.3 節點優化分析

針對本次試驗的破壞節點,采用有限元模擬進行節點優化測試。對下橫梁與長立柱的連接節點采用如同上懸臂與長立柱的節點連接方式,對其進行加勁處理,同時取消節點橫梁設置。模擬得到如圖28所示的下橫梁跨中荷載-位移曲線對比圖及圖29所示的整體應力分布云圖。由圖可知節點的加勁處理有效地提高了節點的承載力,避免節點應力集中引起螺栓滑移,同時使試件的整體剛度有所提升,避免由于節點破壞而引起結構提前破壞。

圖28 下橫梁跨中荷載-位移曲線

圖29 應力分布云圖

5 結論與建議

本文對雙柱式F型高強鋁合金支架進行豎向加載得到以下結論與建議:

1) 雙柱式F型高強鋁合金支架的極限荷載遠大于其設計荷載,完全能夠滿足其正常的工程使用。

2) 雙柱式F型高強鋁合金支架的下部連接節點容易出現應力集中現象,導致構件的脆性破壞,須進行相應的改進。例如對連接節點進行加強,以達到塑性鉸偏離的效果,避免焊接截面的應力集中破壞。

3) 雙柱式F型高強鋁合金支架上部節點連接方式有良好的節點加強效果,使得塑性鉸偏離節點連接處,避免了節點破壞的形式,同時提高結構的延性,防止脆性破壞,有利于工程安全。

4) 將鋁合金材料運用于電纜支架工程,不僅能夠滿足電纜支架的受力要求,且相比鋼材有較好的延性,有利于提前判斷結構的安全穩定性能,及時采取相應的維修措施。