嚴寒地區橋面防水層施工技術

李 洋

(中鐵十六局集團第二工程有限公司,天津 300162)

0 前 言

隨著高速鐵路列車行駛速度的大幅提升,人們對高鐵列車安全運行要求也越來越高,橋面防水層是橋梁施工必不可少的工序,關系到列車的運營安全,尤其是在防水層存在剛性保護層的情況,由于剛性保護層主要采用混凝土結構,厚度僅4 cm左右,如果施工質量不高,后期開裂、粉化、脫落,列車高速運行時,極易擊打列車,直接影響列車運營安全。如何降低防水保護層開裂的機率,延長防水保護層使用壽命,是解決該問題的關鍵。本文通過京沈客專施工為實例,對嚴寒地區橋面防水層的施工技術進行了研究、總結,該技術在京沈客運專線遼寧段范圍內進行了全線推廣,有較強的借鑒價值。

1 工程概況

京沈客專遼寧段TJ-7標正線全長36.412 km,位于遼寧省北票市,歷史最低氣溫-29℃,屬于嚴寒地區,橋梁全長18.89 km,橋面防水層設計采用柔性防水加剛性保護層的橋面防水復合形式,柔性防水采用瀝青防水卷材,剛性保護層采用C40纖維混凝土保護層,厚度4 cm。由于北票地處嚴寒地區,凍融對混凝土的性能影響較大,如果剛性保護層施工質量不高,極易開裂、粉化、脫落,因此,如何提高剛性保護層混凝土性能及施工質量是本文研究的重點。

2 如何提高剛性保護層混凝土的性能

鐵科院混凝土研究所的謝永江提出,采用“低膠凝用量、低用水量、低坍落度、高含氣量”的“三低一高”方案配制混凝土,可以有效降低混凝土開裂的概率,其主要原理是通過降低膠凝用量,降低用水量來降低混凝土的收縮率;通過降低混凝土的坍落度,避免混凝土振搗易出現的分層、離析、泌水等現象,從而解決表層出現大量浮漿易開裂的問題;通過提高含氣量來提高混凝土的抗凍性。主要方法是通過降低粗骨料的孔隙率來降低膠凝材料用量,采用具有保坍、增稠、防離析、防泌水的高性能減水劑來降低用水量,通過摻加引氣劑來提高含氣量。本文介紹“三低一高”混凝土作為橋面防水剛性保護層的施工技術。

3 “三低一高”混凝土的施工難點

“三低一高”混凝土具體的指標要求是:膠材用量≤360 kg/m3、用水量≤140 kg/m3;出機坍落度≤100 mm;初凝時間≥14 h;3 d抗壓強度≤20 MPa,入模含氣量≥4%、≤6%。通過這些指標不難看出,該混凝土較之普通混凝土還是有很大的差別,主要是膠凝材料用量低、碎石含量高、坍落度低、用水量低,這些特點導致該混凝土拌和、施工難度大,主要體現在以下方面。

1)要滿足“三低一高”的要求,首先要調試碎石級配、減水劑的摻入量、引氣劑的摻入量,需要反復試驗才能總結出滿足要求的施工配合比。

2)混凝土的坍落度要求不大于100 mm,泵送混凝土無法實現,只能采用吊車布料,在橋梁凈空比較高或橋下地形復雜的地段,混凝土的垂直及水平運輸難度大,需要制作特別的工裝方能滿足施工要求。

3)由于混凝土對含水量及坍落度的要求較高,施工時對天氣及氣溫的要求較高,要制定切實可行的防風、防雨措施。

4)為保證混凝土施工的連續性,必須保證混凝土的保坍性能,施工效率必須比普通混凝土澆筑效率要求高,因此,對現場作業面布置及物料運輸要求較高。

4 “三低一高”橋面防水保護層施工技術

4.1 混凝土配合比

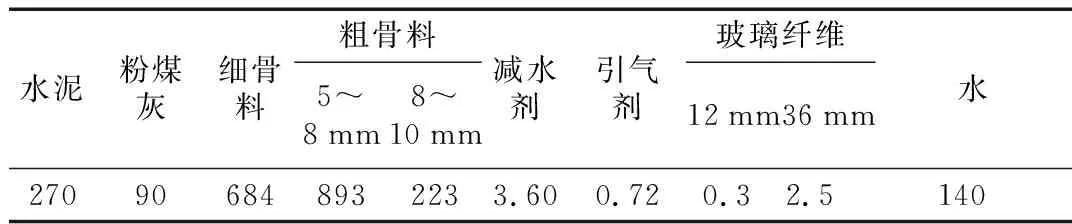

為保證“三低一高”混凝土的各項指標,首先碎石空隙率不得超過38%,通過反復試驗,要想空隙率低于38%,首先要對碎石進行整形,整形完成后將碎石篩分為5~8 mm碎石與8~10 mm碎石,兩種碎石按表1配比進行摻配即可滿足空隙率的要求;為降低混凝土中水的用量同時保持混凝土的保坍性能,減水劑的選用非常關鍵,通過比選多個廠家的減水劑,最終選用了河北三楷減水劑對混凝土進行保坍,明顯改善了混凝土的工作性,坍落度、含氣量等各項指標均能滿足要求,經過多次試驗有效保坍可控制在2 h以內,滿足目前施工需求,最終確定的混凝土的配合比如表1所示。

表1 C40細石纖維混凝土配合比 單位:kg·m-3

4.2 混凝土的拌和及運輸

由于“三低一高”混凝土性能對水的含量比較敏感,對保證玻璃纖維的完好率要求較高,且混凝土最佳施工時間較短,因此,較之普通混凝土的拌和及運輸,主要注意以下事項。

1)在拌和開始前首先要檢測骨料的含水率,含水率高于正常指標不得使用,否則會造成混凝土坍落度升高的現象。

2)通過多次試驗,最好攪拌時間定為:“3+1”方式進行攪拌,即混凝土拌和物攪拌3 min后投入纖維,然后再攪拌1 min,既可以保證混凝土性能,又能保證玻璃纖維的完好率。

3)纖維混凝土坍落度比較敏感,罐車里殘留的少量水,會造成坍落度明顯的增大,導致混凝土坍落度超出100 mm,通過反復試驗,采用砂漿潤罐,可以有效地避免該問題的發生。

4)每輛混凝土罐車的運輸量不要超過6 m3,否則運輸量過大,而該混凝土最佳施工時間較短,現場施工無法及時消化,會導致多余的混凝土性能下降,無法保證防水保護層的施工質量。

5)實際施工中發現出機坍落度在120 mm左右的混凝土,1 h內運輸至現場后坍落度降至85 mm左右,為解決該問題,筆者項目部通過站內試驗發現,混凝土入罐后在拌和站內停1 h坍落度基本無損失,由此可見,交通運輸條件對混凝土保坍影響較大,因此,施工前應對混凝土運輸路線進行規劃,盡量利用既有公路,并對部分便道進行整修、平整,可以降低混凝土坍落度的損失速度。

4.3 保護層施工

待瀝青卷材敷設完畢之后進行保護層的澆筑,保護層澆筑前不要對卷材頂面進行潤濕,否則混凝土坍落度會有較大的提升,導致混凝土性能下降。項目部通過在馬友營河特大橋上的反復試驗最終總結出保護層施工工藝如下。

1)考慮到混凝土垂直及水平運輸的難度,項目部根據現場施工條件,設計并制作了布料機,布料機主要由料斗、發動機、變速箱、行走架加工而成,可以視現場施工場地決定加工尺寸。在橋墩較低處等吊車可以掉料上線的位置,用吊車吊料斗放置在自制的布料機上,布料時要采取多點布料,每5 m范圍內布料點不少于二處。

2)多點布料后立即進行攤鋪,采用人工攤鋪,每個攤鋪面不得少于4名工人,用鐵鍬、鋤頭等小工具鏟料,采用反扣的方式進行攤鋪,攤鋪厚度比事先標出的標高線高出約5 mm即可。

3)攤鋪完成后,用平板振搗器進行振搗,由于防水層的位置位于兩線底座板之間,為保證振搗質量、提高振搗效率,可以用整塊鋼板,兩側焊接平板振搗器,組成一個可移動的振搗平臺,鋼板設置好橫向坡度,并設置走行輪,沿預先設置的縱向標高控制軌道行走,行走速度1.5 m/min,來回振搗二遍。

4)振搗完成后,立即進行收面,自中間往兩邊收面,確保橫向坡度滿足要求;第一次收面完成后5 min,立即進行第二次收面,第二次收面要對保護層邊緣進行補充振搗,保證邊緣部位強度,并用遮陽板覆蓋;25 min后進行第三次收面,此次收面過程中要根據設計要求再預留伸縮縫,伸縮縫間距以4 m為宜;最后一次收面在第三次收面完成后5 min時開始,此次收面完成后,立即用遮陽板進行覆蓋。

5)保護層澆筑過程中,邊緣部位是振搗的薄弱點,混凝土凝固后易產生收縮裂縫。通過現場反復試驗,筆者項目部通過用平抹對邊緣進行插搗的方式,可以有效地防止裂縫現象的發生,布料時預留5 cm的插搗量,用抹子插搗密實后,立即拍打收面,可以有效地防止裂縫。

控制要點:施工前卷材表面溫度不大于40℃;入模溫度≤30℃,環境溫度≥40℃時禁止施工,收面次數不少于4次;收面完成后及時用遮陽板覆蓋,可以降低水分蒸發速度。

4.4 保護層養護

最后一次收面完成后1 h,開始進行灑水,灑水厚度控制在1 mm左右,即表面濕潤又無流水跡象即可,灑水后立即用節水保濕養護膜進行覆蓋,該養護膜附有吸水樹脂,吸收水分后能長久保濕,在機場施工中大量應用,應用在該處既能保證良好的養護效果,又能節省人工成本。

控制要點:注意節水養護膜的保護,避免上面附著的保水粒子脫落,影響保水效果;節水養護膜上方加蓋一層草席或土工布,頂部灑水可保證不被大風吹落,后期由于節水保護膜已吸附在混凝土表面,可以不用額外灑水,養護時間28天。

4.5 伸縮縫嵌縫

伸縮縫位置的處理同樣非常重要,如果處理不當,導致后期嵌縫材料脫落,雨水進入后受凍脹影響,極易導致混凝土開裂、剝離,造成安全隱患。為保證嵌縫質量,經項目部多次試驗,通過比較聚氨酯、硅酮等多種材料的嵌縫效果,最終選用硅酮材料進行嵌縫,硅酮在混凝土堿性環境下具有良好的耐久性,且后期抗反復收縮、膨脹的效果最好。嵌縫施工時要注意縫內必須用吹風機吹干,并涂刷界面劑;伸縮縫的寬厚比應≥1;硅酮灌注頂面要高出混凝土頂面約1 cm;硅酮灌注完成后的7天內禁止人員踩踏。

5 結 語

通過對嚴寒地區橋面防水保護層施工技術的研究,形成了目前這套成熟的施工工藝,使得防水保護層的施工質量有了很大的提高,經過一個凍融期后,通過跟蹤調查,采用該工藝施工的防水保護層未發現開裂現象,解決了嚴寒地區防水保護層易開裂、粉化擊打列車的問題,為列車安全運營消除了一大隱患。