KDF4濾棒成型機組絲束拼接頭檢測剔除裝置的設計

張小杭,王己鋒,鐘 凌,連鐵生,黃許立,周培琛,賀志華

1.龍巖煙草工業有限責任公司,福建省龍巖市新羅區1299號 364000

2.福建中煙工業有限責任公司技術中心,福建省廈門市集美區濱水路298號 361021

KDF4濾棒成型機組是德國HAUNI公司生產的濾棒生產設備,生產速度為600 m/min,具有穩定性好、生產效率高、操作方便、使用安全等特點。但在實際生產中無法自動檢測和剔除絲束拼接不合格濾棒,只能通過人工在出口通道憑經驗快速取出200支左右濾棒查找拼接頭,由此可能造成不合格濾棒流入下游卷接機組,出現產品質量問題。近年來針對濾棒成型機組已有較多研究,倪敏等[1]采用高靈敏度光電傳感技術研制了一種紙接頭剔除檢測裝置,提高了成型機組剔除紙接頭的可靠性;傅靖剛等[2]設計了一種紅外線光電檢測系統,實現了復合濾棒高速生產中濾棒質量在線檢測和不合格產品剔除;王盛等[3]基于線光源成像原理設計了一種濾棒長度在線測量系統,提高了濾棒長度控制精度;丁多等[4]采用伺服控制和數據信號處理技術研制了一種濾棒加香膠囊添加裝置,實現了加香膠囊復合濾棒的批量生產;曹祥薇等[5]采用凸輪滑塊結構設計了一種植珠裝置,改善了細支爆珠濾棒產品質量;黃秋婷等[6]采用雙目標規劃模型確定了最佳噴膠嘴口徑值,提高了復合濾棒加工過程中的成型質量。但對于濾棒成型機組絲束拼接頭問題的研究則鮮見報道。為此,以KDF4濾棒成型機組為對象,采用光電傳感技術設計了一種絲束拼接頭在線檢測系統,通過檢測紅外線光源照射絲束后光輻射的變化識別拼接頭,以實現在線檢測和不合格濾棒剔除,保證濾棒質量的穩定性。

1 系統組成

1.1 結構組成

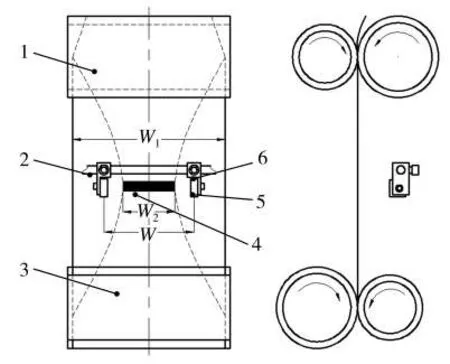

KDF4濾棒成型機組絲束拼接頭檢測裝置主要由傳感器、固定座、PLC控制器以及剔除裝置等部分組成。其中,傳感器是關鍵部件,其安裝位置見圖1。在生產過程中,絲束在輸入輥組與伸展輥組之間進行開松伸展,開松寬度基本保持恒定,但是當帶有拼接頭的絲束進入開松區域后,由于被炭化的絲束拼接頭無法正常開松伸展,其開松寬度會減少到原來的30%左右,因此利用開松寬度變化即可識別出拼接頭。圖1中,W1為正常開松絲束寬度,W2為帶拼接頭的開松絲束寬度,W為一對傳感器之間的水平安裝距離,W1>W>W2。當絲束拼接頭經過傳感器且傳感器檢測到“有絲束拼接頭”信號時,將此信息發送給PLC控制器,PLC控制程序發出剔除命令,控制剔除驅動器的高速剔除閥和剔除輪動作,實現絲束拼接頭的檢測和剔除。

圖1 傳感器安裝位置示意圖Fig.1 Schematic diagram of installation position of sensor

1.2 傳感器

紅外光電傳感器屬于光電接近開關的一種,主要利用被測物體對紅外光束的遮擋或反射,由同步回路的通斷判定有無物體,適用于所有能反射光線的物體檢測。因此,紅外光電傳感器本質上是一個光學-電子系統,可以將接收到的紅外輻射信號轉換成電信號并加以應用。其中,常閉型漫反射光電傳感器是一種集發生器和接收器于一體的傳感器,當傳感器被遮擋時,傳感器發射的光線會反射到接收器,此時輸出端處于斷開狀態;當被檢測物體通過,傳感器未被遮擋時,接收器無法接收到傳感器發射出的光線,此時光電開關產生開關信號。白色絲束纖維的反射率在70%左右,適合采用常閉型漫反射式紅外光電傳感器[7-9]。

現場測試發現,KDF4成型機組車速為600 m/min時,寬度40~70 mm,長度2 mm左右的絲束拼接頭通過檢測器的時間僅為0.2 ms,因此傳感器的響應時間應小于0.2 ms。經分析對比,選用了德國SICK公司的WT160系列漫反射式紅外光電傳感器,利用絲束拼接頭寬度的明顯變化,通過對接收器的光強進行判斷,實現絲束拼接頭的在線檢測。

1.3 固定座

如圖1所示,安裝有傳感器的固定座對稱設置,兩者相距100 mm;一對傳感器與絲束相距20 mm,且均垂直于絲束運行方向安裝。通過調整螺釘可以橫向調節檢測器位置,調整范圍為(110 mm,0)和(-110 mm,0)。

1.4 電氣控制

如圖2所示,在輸入輥組和伸展輥組之間安裝有漫反射光電傳感器S1與S2,用于檢測是否有絲束拼接頭通過。當且僅當光電傳感器S1與S2均未被遮擋時,PLC控制器才判定有絲束拼接頭通過。生產中兩個光電傳感器S1、S2的輸出信號分別連接繼電器Ks1、Ks2,先將兩個繼電器的兩個常開觸點串聯到一起(實現S1、S2輸出信號的“與”關系),再將兩個常開觸點的一端接至24 V直流電壓信號端,另一端接至PLC控制器輸入端口,由PLC根據設定計算起始剔除點和剔除持續時間,并由其輸出端口輸出信號驅動電磁閥,完成剔除動作[10]。

圖2 電氣原理圖Fig.2 Diagram of electrical principle

由于絲束拼接頭檢測點距離剔除閥的距離L固定不變,每支濾棒長度a也不改變,所以當絲束拼接頭運行至剔除閥位置時將生產n(n=L/a為固定常數)支濾棒。刀盤切刀每旋轉一周生產2支濾棒,同時設備上自有的刀盤傳動齒輪監測傳感器B1產生8個脈沖信號,即每生產一支濾棒傳感器B1發出4個脈沖信號。因此,拼接頭從檢測點運行至剔除閥時,傳感器B1共產生4n個脈沖信號,由此可識別出拼接頭在設備上的準確位置。利用傳感器B1輸出的脈沖信號和PLC的脈沖計數功能,可設定拼接頭的準確剔除時間。由于拼接頭前后的絲束均開松不全,這些濾棒也必須剔除,因此設定剔除閥動作時間為脈沖數累計至區間(4n-20,4n+20)。試驗測得,以拼接頭為中心的前后5支濾棒質量未能達到工藝要求,所以設置剔除的濾棒數為10支。

如圖3所示,當檢測器檢測到拼接頭后,PLC開始讀取傳感器B1的脈沖信號并對其進行計數,當計數器累計達到4n-20次時,PLC輸出端輸出高電平至剔除電磁閥,剔除動作開始;當計數器累計達到4n+20次時,PLC輸出端停止對傳感器B1脈沖信號計數并輸出低電平信號,此時剔除電磁閥關閉,剔除動作停止,該裝置進入下一個檢測剔除循環。

2 應用效果

2.1 試驗設計

材料:醋酸絲束(單旦3.0,總旦32 000,單絲截面為“Y”型,由南通醋酸纖維有限公司提供)。

設備和儀器:KDF4濾棒成型機組(德國HAUNI公司);QTM綜合測試臺(英國斯茹林公司)。

圖3 工作流程圖Fig.3 Diagram of workflow

方法:采用KDF4成型機組生產長度108 mm,圓周24.10 mm,吸阻2 750 Pa濾棒,每隔5 min燙接1個拼接頭,重復10次取平均值;設定剔除濾棒為10支(以拼接頭為中心的前后5支濾棒),記錄拼接頭是否完全剔出;依據GB/T 5605—2011《醋酸纖維濾棒》[11]中的方法對剔除的每組10支濾棒進行吸阻檢測。

2.2 數據分析

由表1可見,采用該裝置后絲束拼接不合格濾棒剔除準確率達到100%,剔除的帶有拼接頭濾棒以及拼接頭前后濾棒的吸阻均值為2 346 Pa,都低于工藝標準范圍(2 750±245)Pa,從而有效解決了絲束拼接頭導致的產品質量問題,提高了生產效率。

表1 絲束拼接頭不合格濾棒剔除數據Tab.1 Rejecting data of filter rods containing spliced tow ends

4 結論

針對KDF4濾棒成型機組存在絲束拼接頭等問題,利用紅外線光電傳感技術設計了一種絲束拼接頭檢測剔除裝置,通過檢測開松絲帶寬度的變化識別拼接頭,并通過剔除裝置自動剔除不合格濾棒,實現了高速生產過程中絲束拼接頭的在線檢測和剔除。以KDF4濾棒成型機組生產的2 750 Pa規格濾棒為對象進行測試,結果表明:絲束拼接頭的剔除準確率達到100%,剔除濾棒的吸阻均值為2 346 Pa,均低于工藝標準范圍(2 750±245)Pa。該裝置有效降低了物料損耗和工人勞動強度,提高了設備生產效率。