煤粉粒徑分布對電站鍋爐低氮燃燒器性能的影響

柳秀實, 李文華, 董 宇, 杜 聰

(1. 浙江浙能溫州發電有限公司, 浙江溫州 325000; 2. 河北工業大學 能源與環境工程學院, 天津 300401)

煤粉的濃淡燃燒技術是目前國內外電站鍋爐中常用的一種低氮燃燒技術[1-2],該技術基于煤粉顆粒粒徑的不均勻性,通過彎頭、突擴、滑塊、隔板等各種結構實現煤粉的慣性分離,形成多股濃淡煤粉射流,在鍋爐內形成濃淡燃燒,抑制局部高溫區的產生,從而減少NOx排放[3-4]。在切向燃燒鍋爐中較為常見的WR型低氮燃燒器(簡稱WR型燃燒器),則是通過安裝在內部的彎頭、隔板以及出口的擴流錐等結構,形成慣性分離,實現濃淡燃燒。但在一些WR型燃燒器的實際運行中發現,鍋爐在降負荷過程及低負荷運行時可能出現選擇性催化還原(SCR)脫硝設備進口煙氣NOx質量濃度升高的問題[5]。從公開發表的文獻來看,以往研究主要針對額定負荷下NOx的生成狀況[6-9],對于變工況下NOx的生成狀況則鮮見報道。筆者通過對WR型燃燒器內的分離器進行流場建模,分析其煤粉氣流的運動特點,為變負荷條件下NOx的控制措施提供理論參考。

1 濃淡分離器效率計算

由于濃淡兩股煤粉氣流的顆粒分級狀況直接影響低氮燃燒過程,因此濃淡分離器效率是影響NOx降低效果的關鍵因素。分離器效率不僅與分離器本身的結構設計有關,還與煤粉的粒徑分布有關。來自磨煤機的煤粉,其粒徑分布符合Rosin-Rammler分布[10]:

Px=100exp(-bxn)

(1)

式中:Px為分布函數;b為細度系數,與分布函數的形態有關;n為均勻性指數,n越大顆粒越均勻,n>7則相當均勻,電站鍋爐磨煤機制備的煤粉n一般在0.8~1.2,因而是一種寬篩分的粒徑分布。

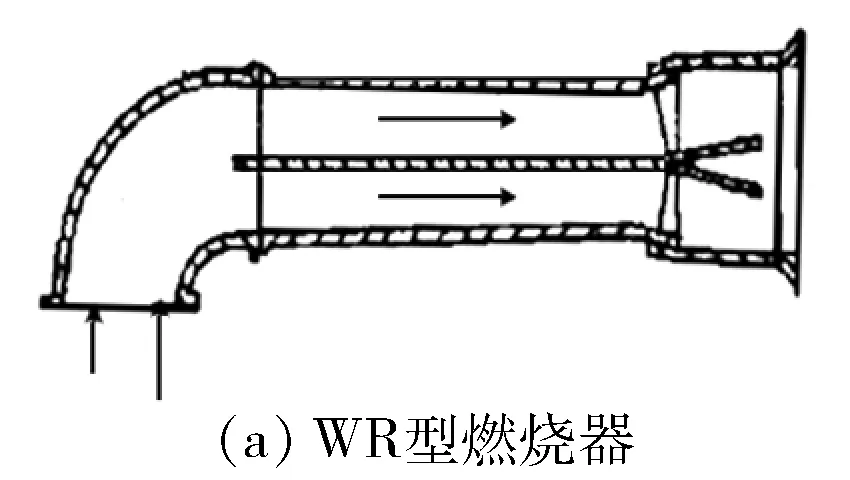

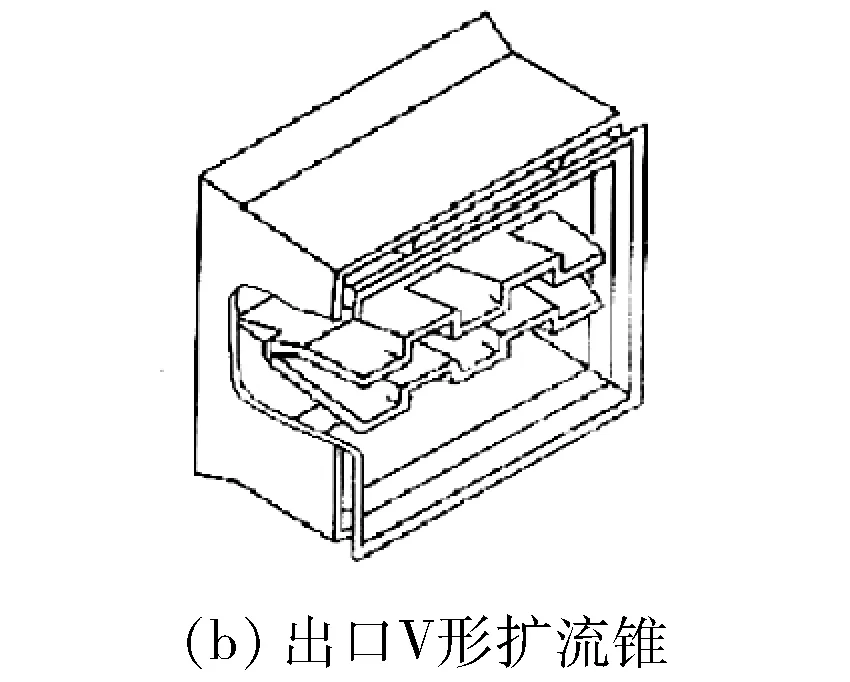

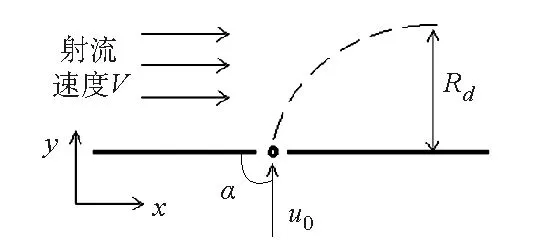

圖1為WR型燃燒器結構圖。該燃燒器利用圓管段的直角彎結構改變氣流方向,形成慣性分離,同時通過噴口處的鋸齒狀V形擴流錐進一步擴大濃淡兩股氣流之間的夾角[9]。經過直角彎后,氣流方向發生改變,下游的流動結構往往變得較為復雜,出現各種漩渦結構和二次流,并與煤粉顆粒相互作用;利用數值模擬的方法[10]可以計算出流場轉變后的煤粉路徑,但由于湍流氣固兩相射流流場的復雜性,全面的路徑計算事實上相當困難。筆者采用文獻[11]中提出的解析方法,對不同粒徑煤粉在經過彎頭時的轉彎半徑Rd(d為煤粉粒徑)進行簡化計算。計算中忽略浮力的影響,把煤粉在分離器內的運動簡化為以一定的初始噴射速度u0和交角α(對于直角彎為90°)射入一個均勻氣相流場內的顆粒運動。煤粉顆粒轉彎后,在氣動力的影響下,運動方向逐漸變得與氣流方向一致,由此可以計算出顆粒與噴射點之間的垂直方向距離,即轉彎半徑(見圖2)。

圖1 WR型燃燒器結構和出口的鋸齒狀V形擴流錐

圖2 分離器簡化模型示意圖

研究結果表明分離器工作原理為:顆粒的轉彎半徑與初始噴射速度成正比,與粒徑的平方成正比;在粒徑一定的條件下,轉彎半徑與顆粒的動量成正比;在粉管風速一定的條件下,各個粒徑顆粒的初始噴射速度相同,則轉彎半徑與粒徑的平方成正比。粒徑越大則轉彎半徑越大,使大顆粒集中分布在流場的上部,因此可以通過下游的平行于流動方向的隔板將煤粉分為濃淡兩股。

通過設定隔板位置,可以實現對濃淡兩股煤粉粒徑的分級控制。計算表明,在分級過程中,顆粒的轉彎半徑與噴射點的水平位置(x方向)無關,而主要取決于射流速度、煤粉密度及粒徑。上述模型得出分離器的理論效率η為:

(2)

式中:Rd*為分級粒徑d*(區分濃、淡煤粉的特征粒徑,大于此粒徑的煤粉進入濃側,反之進入淡側)對應的轉彎半徑;H為隔板高度。

分級粒徑與制粉系統的粒徑分布特征、磨煤機運行狀態密切相關。筆者將結合此模型,進一步探討變負荷時燃燒器的運行狀況及其對NOx生成的影響。

2 WR型燃燒器降負荷試驗結果及分析

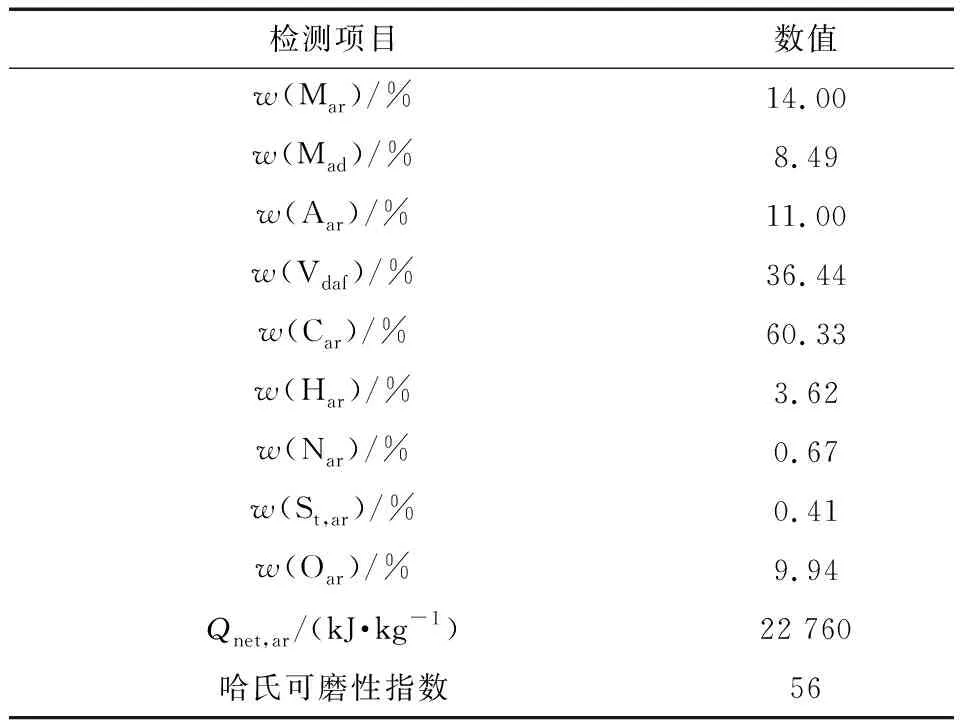

某電廠的2號鍋爐為300 MW一次中間再熱、四角正反切圓、中速磨煤機正壓直吹式系統,在鍋爐大修中對燃燒器實施了低氮改造。考慮到鍋爐不投油穩燃負荷較低(35%鍋爐最大連續蒸發量),以及煤種具有較強的結渣趨勢,燃燒器采用WR型燃燒器和同心反切圓燃燒系統。改造完成后,進行了性能測試。試驗期間入爐煤質基本穩定,煤質參數見表1。

表1 性能測試試驗期間入爐煤質參數

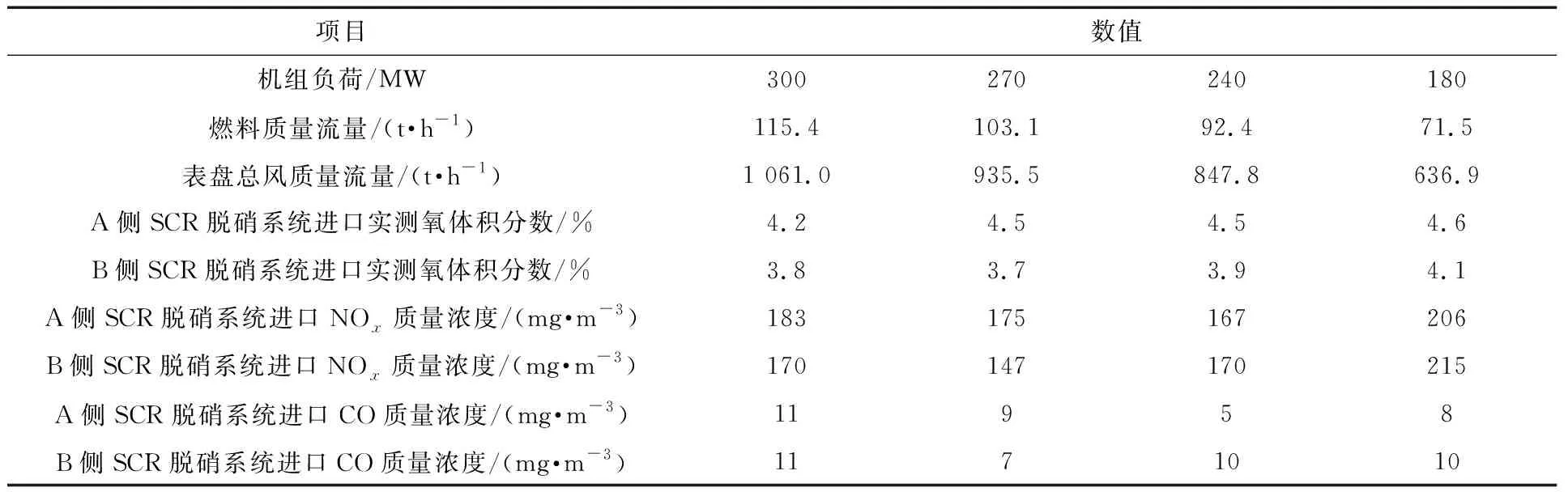

表2為上四層磨煤機(B、C、D、E)運行時各負荷穩定后的試驗結果。由表2可知:在機組負荷為300 MW、270 MW、240 MW時,SCR脫硝系統進口原煙氣NOx質量濃度的實測值均在185 mg/m3以下,其中300 MW時NOx質量濃度平均值為176.0 mg/m3,270 MW時NOx質量濃度平均值為161 mg/m3,240 MW時NOx質量濃度平均值為168.5 mg/m3;在180 MW機組負荷時,SCR脫硝系統進口原煙氣的NOx質量濃度顯著增高,平均值為210.5 mg/m3。

表2 上四層磨煤機運行時不同機組負荷試驗結果

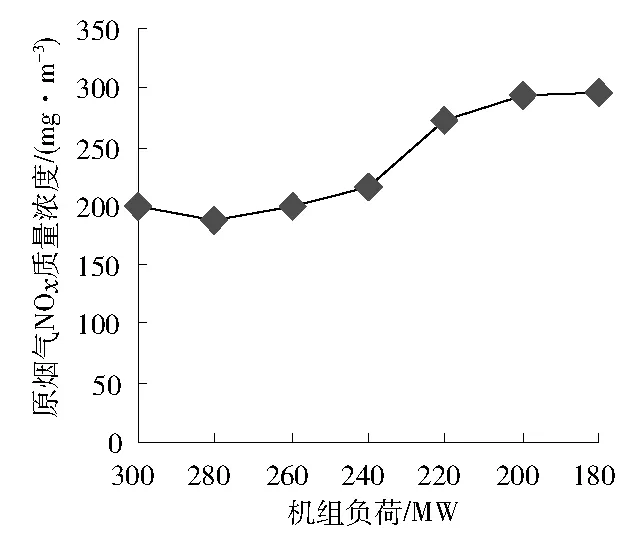

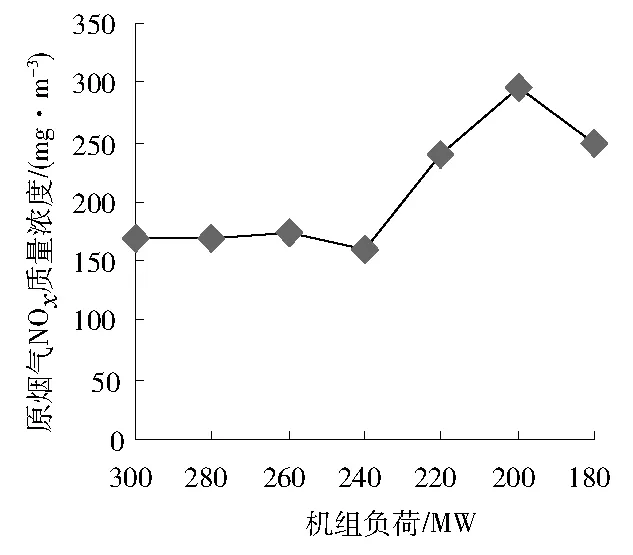

圖3、圖4為在上四層磨煤機運行方式下,將機組負荷由300 MW降至180 MW的過程中,A側和B側SCR脫硝系統進口測點處實測的原煙氣的NOx質量濃度的變化趨勢。

圖3 A側SCR脫硝系統進口NOx質量濃度隨機組負荷下降的變化趨勢

圖4 B側SCR脫硝系統進口NOx質量濃度隨機組負荷下降的變化趨勢

由圖3、圖4可知:在300~240 MW負荷段,SCR脫硝系統進口NOx質量濃度的波動幅度較小,其實測值基本在150~200 mg/m3,但當機組負荷由240 MW進一步降低至180 MW時,原煙氣的NOx質量濃度呈明顯升高趨勢,最高達到300 mg/m3。

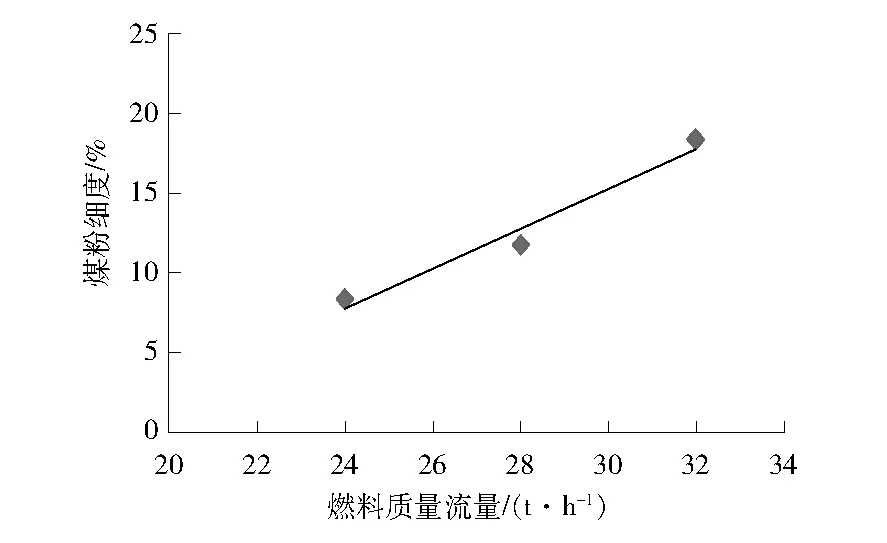

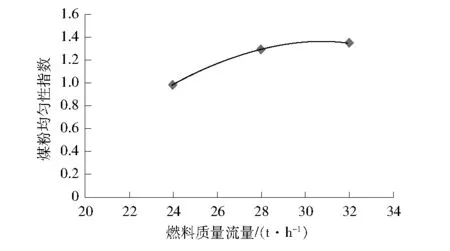

在300~240 MW負荷段,燃料質量流量降低,煤粉細度降低(見圖5),煤粉均勻性指數變化的幅度不大(見圖6);另外,爐膛溫度隨負荷降低而下降,熱力型NOx生成質量濃度理應降低,同時運行氧體積分數未明顯升高(見表2),SCR脫硝系統進口NOx質量濃度的波動幅度較小。

圖5 煤粉細度隨燃料質量流量的變化趨勢

圖6 煤粉均勻性指數隨燃料質量流量的變化趨勢

在240~180 MW負荷段,A、B側SCR脫硝系統進口實測氧體積分數略有增加,但幅度并不大。在鍋爐降負荷動態過程中,過量空氣系數增大和運行氧體積分數升高造成原煙氣NOx質量濃度升高。由文獻[12]可知,過量空氣系數小幅度增加不應致使煙氣NOx質量濃度有如此大幅度升高,因此煙氣NOx質量濃度異常升高應另有原因。

濃淡燃燒技術中,WR型燃燒器正常運行時,濃側煤粉粒徑大、質量濃度高,氧體積分數低,生成的燃料型NOx和熱力型NOx質量濃度都比常規燃燒生成的NOx低;淡側過量空氣系數雖然大,但溫度水平較低,也不利于NOx的生成[13-15]。因此,在一定負荷區間內,能有效降低NOx排放。但上述濃淡燃燒效果能否實現,還取決于煤粉的濃淡分離器效率,這是由上述濃淡分離燃燒機理所決定的。事實上,任何一種濃淡分離方法(包括慣性分離、旋風分離等)的分離器效率,都與進入分離器的粒徑分布有關:粒徑越小、分布越不均勻,則分離效果越弱,WR型燃燒器的分離器也不能例外。由式(1)、式(2)可以看出,濃淡分離器效率與煤粉粒徑分布有關。因此,粒徑變化必然也對分離器效率以及濃淡燃燒效果產生影響。

對制粉系統進行的試驗結果印證了以上結論。測量結果表明,負荷下降時燃料質量流量降低,煤粉均勻性指數變小,同時煤粉細度變小。由圖5可知,隨燃料質量流量的下降,煤粉細度呈下降趨勢:燃料質量流量為28~32 t/h時,煤粉細度在15%左右;燃料質量流量為24~28 t/h時,煤粉細度下降至10%左右。進一步計算表明,在機組負荷降至75%額定負荷、燃料質量流量由32 t/h降至 24 t/h時,由于煤粉細度減小、不均勻性增加,WR型燃燒器的分離器效率由96%下降至52%,導致NOx排放質量濃度升高。

該電站鍋爐在降負荷運行過程中,煤粉細度減小可以促進著火、穩定燃燒,但在燃燒得到強化的同時,也容易產生局部高溫區[16]。而結合制粉系統的測算結果表明,在低于75%額定負荷的低負荷條件下,隨著煤粉細度減小,分離器效率大為下降,部分煤粉事實上并沒有得到濃淡分離。綜上所述,低負荷條件下煤粉粒徑下降、濃淡分離失效,最終導致局部高溫區產生,NOx排放量增加。

3 結語

筆者通過對WR型燃燒器分離器的分析計算,討論了分離器效率受煤粉參數的影響規律,并結合濃淡分離器的物理模型,對某300 MW電站鍋爐在降負荷時NOx排放質量濃度升高的原因進行了試驗分析。研究表明:隨燃料質量流量變化煤粉細度相應調整、WR型燃燒器的分離器效率下降,是NOx排放質量濃度升高的兩個重要原因。因此,為了保證WR型燃燒器的低氮燃燒效果,在現有運行條件下,建議該電廠應盡量維持75%額定負荷以上運行,避開濃淡分離器效率的下行區間;若要在低負荷運行,為控制NOx排放,則須要結合制粉系統優化調整,并對燃燒器進一步改進,增強其在低負荷工況的穩燃和低排放特性。