基于參數(shù)分析的電廠真空查漏方法研究

顧柳棟, 胥建群, 皇甫澤玉, 陳曉欣, 張浩峰, 張建東

(1. 東南大學(xué) 能源熱轉(zhuǎn)換及其過程測控教育部重點(diǎn)實(shí)驗(yàn)室, 南京 210096; 2. 華能蘇州熱電有限責(zé)任公司, 江蘇蘇州 215129)

在熱力發(fā)電廠中,凝汽器的作用是在汽輪機(jī)排汽口建立起一定的真空,提高汽輪機(jī)的做功能力,達(dá)到降低煤耗、節(jié)能減排的效果[1-2]。一般熱力發(fā)電廠的真空系統(tǒng)主要包括凝結(jié)水系統(tǒng)和真空泵系統(tǒng),主要有凝汽器、真空泵、抽氣器等輔助設(shè)備[3-4]。

真空嚴(yán)密性是監(jiān)視機(jī)組真空系統(tǒng)漏氣量的主要指標(biāo)。受設(shè)備老化和檢修質(zhì)量影響,真空系統(tǒng)出現(xiàn)漏點(diǎn),使得機(jī)組真空系統(tǒng)漏氣量增大,造成凝汽器過冷度和端差增加,真空泵電流升高,機(jī)組的經(jīng)濟(jì)性下降[5]。電廠一般定期進(jìn)行真空嚴(yán)密性試驗(yàn)來判斷機(jī)組真空區(qū)域泄漏情況,以此判斷是否存在漏點(diǎn)。對(duì)真空系統(tǒng)查漏一般采用凝汽器注水查漏[6]、氦質(zhì)譜儀查漏[7]、超聲波查漏[8]等方法。由于凝汽器注水查漏簡單易行、成本低、對(duì)設(shè)備和人員操作要求不高,因此電廠一般采用凝汽器注水查漏。

凝汽器注水查漏須要在機(jī)組停運(yùn)檢修時(shí)進(jìn)行,但機(jī)組在冷卻狀態(tài)下,真空系統(tǒng)的部件受溫度影響變化很大;因此,實(shí)際工作中會(huì)出現(xiàn)凝汽器注水查漏試驗(yàn)時(shí)結(jié)果合格,機(jī)組投運(yùn)后真空系統(tǒng)依然存在漏點(diǎn)的情況。筆者通過對(duì)真空系統(tǒng)泄漏前后機(jī)組的運(yùn)行參數(shù)進(jìn)行分析,從而在機(jī)組運(yùn)行時(shí)大致確定漏點(diǎn)位置,組織查漏。

1 機(jī)組漏空氣現(xiàn)象

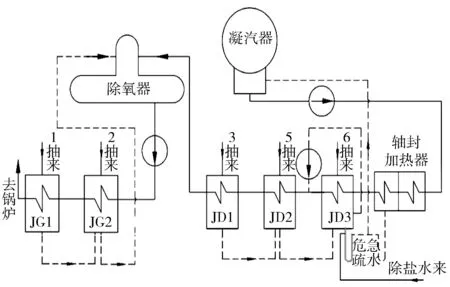

某熱電廠配置2臺(tái)C60/8.83-1.27型抽凝式汽輪發(fā)電機(jī),3臺(tái)SG-240/540-M257型循環(huán)流化床鍋爐,按照三爐兩機(jī)母管制,同時(shí)配置2臺(tái)WY150-9.8/540-1.27/300-15.3/158型減溫減壓器,配合2臺(tái)抽凝機(jī)組向熱用戶供熱。圖1為該廠熱力系統(tǒng)簡圖。

JG1、JG2—1號(hào)、2號(hào)高壓加熱器;JD1、JD2、JD 3—1號(hào)、2號(hào)、3號(hào)低壓加熱器;CY—除氧器;R—軸端自密封汽;C、D、F、S —軸封漏汽。

圖1 熱力系統(tǒng)簡圖

1號(hào)機(jī)組在運(yùn)行期間出現(xiàn)6號(hào)抽汽溫度異常上升,最高至140 ℃。現(xiàn)場對(duì)1號(hào)機(jī)組6號(hào)抽汽A/B側(cè)抽汽逆止閥進(jìn)行測溫,發(fā)現(xiàn)溫度達(dá)110 ℃,判斷1號(hào)機(jī)組真空系統(tǒng)可能存在漏空氣。

通過對(duì)1號(hào)機(jī)組的軸封加熱器疏水管和3號(hào)低壓加熱器的危急疏水U形管進(jìn)行補(bǔ)水(見圖1),同時(shí)控制3號(hào)低壓加熱器水位在650 mm運(yùn)行,可以降低1號(hào)機(jī)組6號(hào)抽汽溫度至69 ℃,1號(hào)機(jī)組6號(hào)抽汽溫度能夠控制在正常范圍內(nèi)。

但是,1號(hào)機(jī)組長時(shí)間運(yùn)行后,再次出現(xiàn)6號(hào)抽汽溫度上升、低壓加熱器疏水泵無法正常出水現(xiàn)象。對(duì)3號(hào)低壓加熱器的疏水U形管進(jìn)行補(bǔ)水(見圖2),無法使6號(hào)抽汽溫度有效下降,機(jī)組真空度無法恢復(fù)至正常范圍內(nèi)。

圖2 回?zé)嵯到y(tǒng)圖

2 機(jī)組真空泄漏的原因分析

2.1 參數(shù)分析

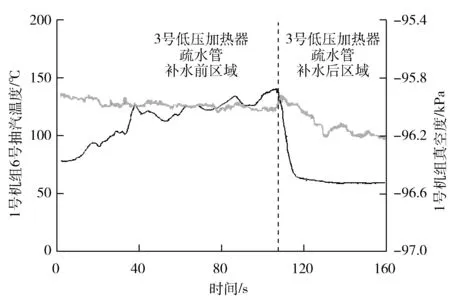

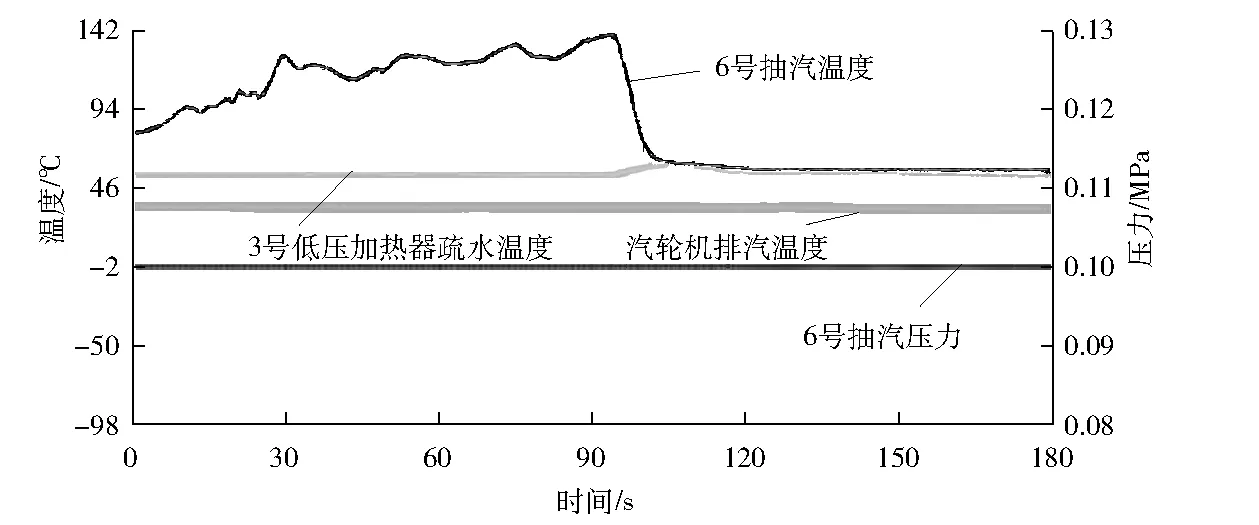

圖3和圖4為1號(hào)機(jī)組真空度和6號(hào)抽汽溫度歷史曲線。

圖3 真空泄漏歷史曲線圖

圖4 6號(hào)抽汽溫度異常曲線圖

由圖3可以看出:當(dāng)機(jī)組真空度為-96.03 kPa時(shí),機(jī)組6號(hào)抽汽溫度達(dá)到141.25 ℃,而6號(hào)抽汽壓力為-0.003 MPa,即絕對(duì)壓力為0.098 MPa,查汽水熱力特性表,該壓力下對(duì)應(yīng)飽和溫度為99.03 ℃,此時(shí)6號(hào)抽汽蒸汽為過熱蒸汽。

由圖4可以看出:3號(hào)低壓加熱器疏水溫度出現(xiàn)短暫升高后下降現(xiàn)象,判斷應(yīng)有高溫蒸汽進(jìn)入6號(hào)抽汽管道。

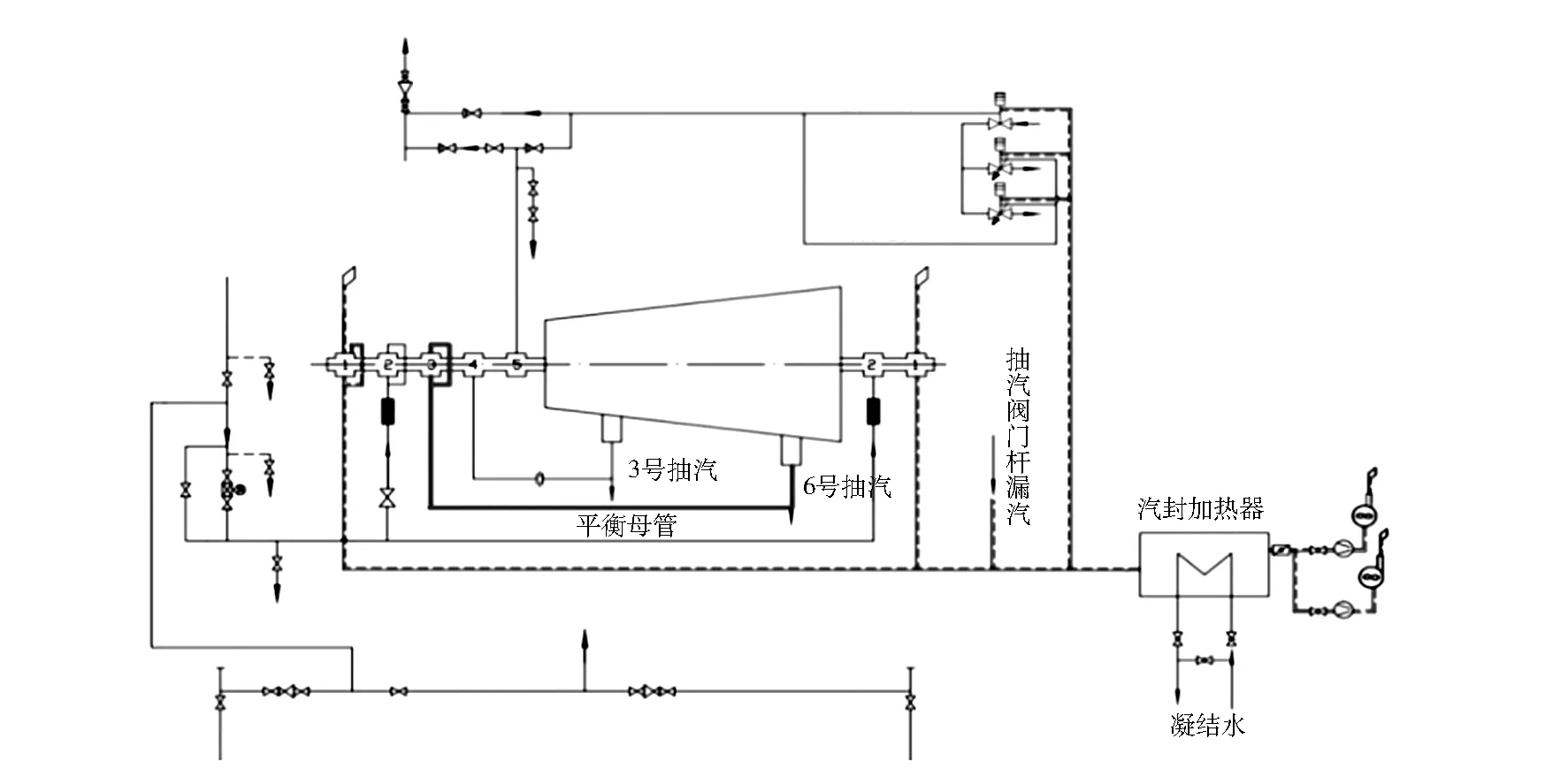

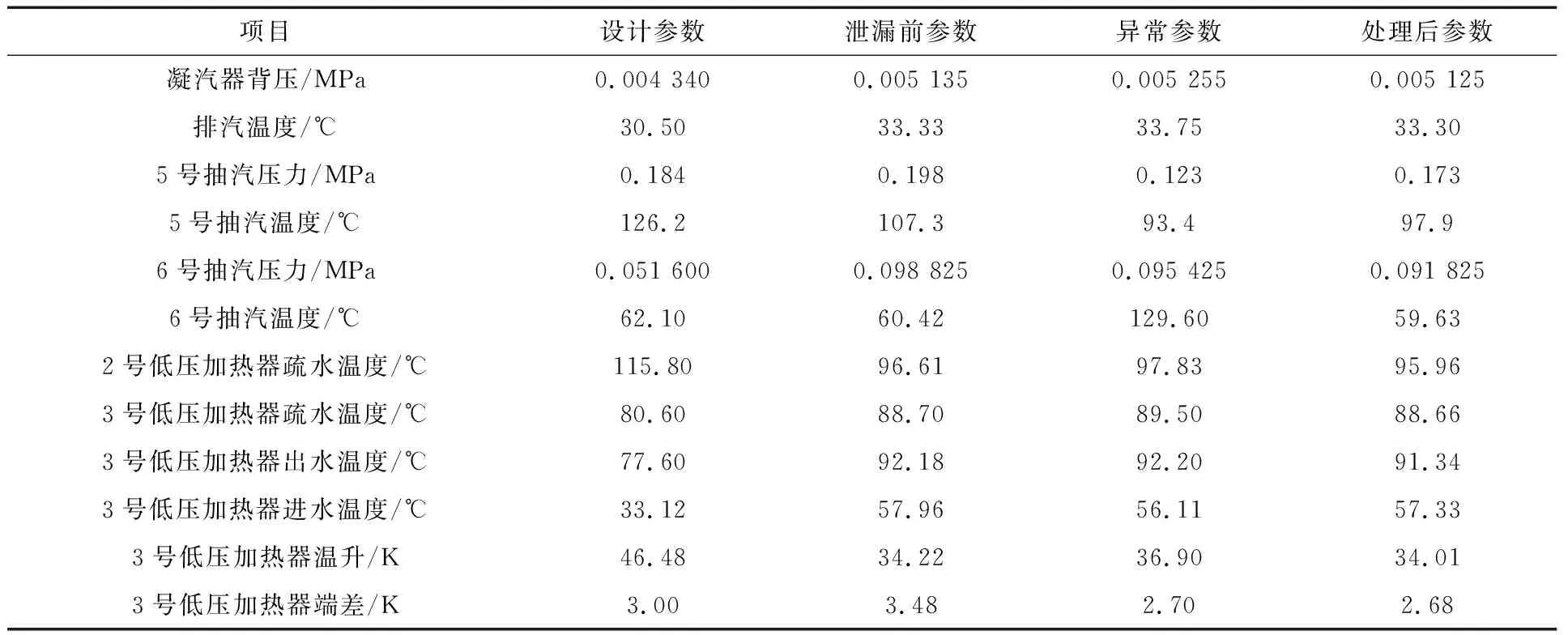

圖5為軸封系統(tǒng)圖。在正常情況下,機(jī)組前汽封3級(jí)處漏汽引入6號(hào)抽汽,隨6號(hào)抽汽進(jìn)入3號(hào)低壓加熱器。但是,此時(shí)前汽封3級(jí)處漏汽進(jìn)入6號(hào)抽汽管道后,無法正常進(jìn)入3號(hào)低壓加熱器,而是被吸入汽缸,進(jìn)入凝汽器的熱源增加,機(jī)組真空度下降。表1為3號(hào)低壓加熱器設(shè)計(jì)參數(shù)和泄漏故障處理前后的運(yùn)行數(shù)據(jù)。

圖5 軸封系統(tǒng)圖

表1 真空泄漏參數(shù)表

2.1.1 機(jī)組末級(jí)流量變化分析

設(shè)計(jì)工況下、泄漏前和處理后的6號(hào)抽汽蒸汽均為濕蒸汽狀態(tài),抽汽溫度分別為62.10 ℃、60.42 ℃、59.63 ℃,溫度穩(wěn)定于60 ℃左右,泄漏狀態(tài)時(shí)抽汽溫度上升至129.60 ℃。根據(jù)圖5推測3號(hào)低壓加熱器內(nèi)空氣積聚、壓力上升,導(dǎo)致軸封抽汽倒流入機(jī)組末級(jí)通流部分,使得6號(hào)抽汽溫度上升。

根據(jù)弗留格爾公式:

(1)

式中:qm0、qm01為變工況前、后通過級(jí)組的蒸汽質(zhì)量流量,kg/s;p0、p01為變工況前、后級(jí)組前的蒸汽壓力,MPa;pz、pz1為變工況前、后級(jí)組后的蒸汽壓力,MPa;T0、T01為變工況前級(jí)組前、后的蒸汽溫度,K。

將表1中的數(shù)據(jù)代入式(1),計(jì)算異常參數(shù)下的機(jī)組流量變化。變工況后機(jī)組排汽質(zhì)量流量變?yōu)轭~定工況的1.690 3倍,在循環(huán)冷卻水流量未改變的情況下,造成凝汽器壓力上升。

2.1.2 3號(hào)低壓加熱器空氣漏入分析

根據(jù)道爾頓定律,混合氣體全壓力等于其組成氣體分壓力之和。

pk=pa+ps

(2)

式中:pk為密閉容器內(nèi)混合氣體全壓力,MPa;pa為密閉容器內(nèi)空氣壓力,MPa;ps為密閉容器內(nèi)蒸汽壓力,MPa。

3號(hào)低壓加熱器內(nèi)平均溫度應(yīng)當(dāng)為該容器內(nèi)部壓力下飽和溫度。將3號(hào)低壓加熱器疏水溫度(見表1)視為3號(hào)低壓加熱器內(nèi)蒸汽側(cè)平均溫度,則出現(xiàn)漏空氣時(shí)3號(hào)低壓加熱器疏水溫度為89.50 ℃;查汽水熱力特性表,對(duì)應(yīng)飽和壓力為0.068 9 MPa。考慮6%管道損失,6號(hào)抽汽進(jìn)入3號(hào)低壓加熱器后的壓力為0.073 3 MPa,而實(shí)際運(yùn)行時(shí)6號(hào)抽汽絕對(duì)壓力為0.097 9 MPa。根據(jù)式(2)可得pa=0.024 6 MPa。

2.2 現(xiàn)場系統(tǒng)檢查

電廠組織人員對(duì)1號(hào)機(jī)組負(fù)壓區(qū)域進(jìn)行查漏,嘗試將3號(hào)低壓加熱器疏水并入1號(hào)低壓加熱器、2號(hào)低壓加熱器疏水,實(shí)現(xiàn)疏水逐級(jí)自流,發(fā)現(xiàn)低壓加熱器疏水泵無法出水,3號(hào)低壓加熱器水位迅速升高,但沒有出現(xiàn)以往6號(hào)抽汽溫度升高的現(xiàn)象,據(jù)此分析認(rèn)為3號(hào)低壓加熱器本體和疏水管區(qū)域有漏點(diǎn)。

將1號(hào)機(jī)組低壓加熱器疏水恢復(fù)1號(hào)低壓加熱器至3號(hào)低壓加熱器逐級(jí)自流運(yùn)行方式后,對(duì)3號(hào)低壓加熱器疏水區(qū)域進(jìn)行可見范圍內(nèi)堵漏,利用密封膠水對(duì)3號(hào)低壓加熱器疏水器和疏水旁路、2號(hào)低壓加熱器疏水至3號(hào)低壓加熱器區(qū)域的閥門和法蘭縫隙填縫,排除其漏空氣的可能性,將范圍縮小至3號(hào)低壓加熱器本體底部區(qū)域。由于受空間限制,僅能對(duì)底部接口法蘭進(jìn)行涂密封膠水處理,無法對(duì)法蘭端蓋面進(jìn)行全面檢查。

在拆除3號(hào)低壓加熱器底部保溫過程中,1號(hào)機(jī)組2臺(tái)真空泵電流分別從96 A和93.5 A升至97 A和93.7 A,并能穩(wěn)定在此電流值附近。分析認(rèn)為,當(dāng)保溫拆除后,3號(hào)低壓加熱器底部漏點(diǎn)部位充分暴露在空氣中,空氣漏入量增加。

隨后在對(duì)1號(hào)機(jī)組3號(hào)低壓加熱器疏水管道進(jìn)行噴涂油漆和玻璃膠水的過程中,發(fā)現(xiàn)3號(hào)低壓加熱器疏水管道有1道裂紋。一方面要求運(yùn)行人員在調(diào)整中注意控制3號(hào)低壓加熱器水位,避免波動(dòng),防止因汽水激振造成裂紋擴(kuò)大;另一方面對(duì)裂紋部位進(jìn)行填縫處理。

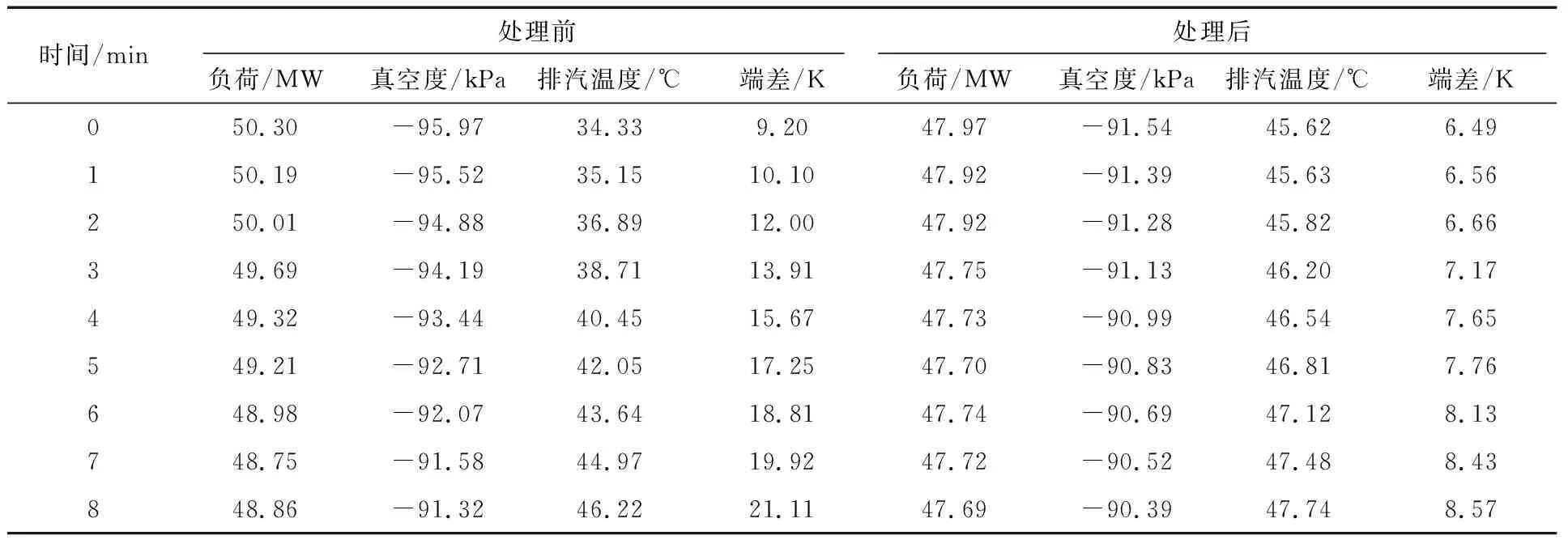

圖6、圖7為1號(hào)機(jī)組處理前后進(jìn)行真空嚴(yán)密性試驗(yàn)曲線圖,表2為試驗(yàn)數(shù)據(jù)。可以看出:處理前,8 min真空嚴(yán)密性試驗(yàn)中后5 min平均每分鐘凝汽器壓力上升574 Pa,8 min內(nèi)凝汽器端差升高11.91 K;處理后,8 min真空嚴(yán)密性試驗(yàn)中后5 min平均每分鐘凝汽器壓力上升148 Pa,8 min內(nèi)凝汽器端差升高2.08 K。

圖6 治理前8 min真空嚴(yán)密性試驗(yàn)曲線

圖7 治理后8 min真空嚴(yán)密性試驗(yàn)曲線

處理后1號(hào)機(jī)組真空嚴(yán)密性比處理前有大幅改善。考慮到機(jī)組運(yùn)行的安全性,計(jì)劃在1號(hào)機(jī)組檢修時(shí)對(duì)3號(hào)低壓加熱器底部疏水管道全部更換。

表2 1號(hào)機(jī)組處理前后8 min真空嚴(yán)密性試驗(yàn)數(shù)據(jù)

3 結(jié)語

通過汽輪機(jī)參數(shù)分析對(duì)真空泄漏診斷是一個(gè)系統(tǒng)性的工作,一方面需要對(duì)系統(tǒng)負(fù)壓區(qū)有充分的認(rèn)識(shí),另一方面需要對(duì)參數(shù)變化帶來的影響有充足的經(jīng)驗(yàn),這樣才能將每個(gè)參數(shù)變化與對(duì)應(yīng)的系統(tǒng)位置相聯(lián)系,開展有針對(duì)性的治理工作。筆者通過某熱電廠的真空查漏案例,首先從理論上對(duì)凝汽器真空度降低與3號(hào)低壓加熱器內(nèi)泄漏產(chǎn)生原因進(jìn)行分析;其次結(jié)合現(xiàn)場檢查結(jié)果對(duì)理論分析結(jié)果驗(yàn)證并在維修后對(duì)機(jī)組檢驗(yàn),驗(yàn)證檢修效果。主要結(jié)論如下:

(1) 利用道爾頓定律和弗留格爾公式,對(duì)泄漏時(shí)機(jī)組運(yùn)行數(shù)據(jù)進(jìn)行計(jì)算與分析: 3號(hào)低壓加熱器的漏入空氣系數(shù)達(dá)到0.25,造成了3號(hào)低壓加熱器內(nèi)無法維持負(fù)壓,前汽封3級(jí)高壓漏汽倒吸進(jìn)入汽缸末級(jí)組,引起6號(hào)抽汽溫度異常升高;汽輪機(jī)的排汽量變?yōu)轭~定工況的1.690 3倍,凝汽器熱負(fù)荷上升導(dǎo)致凝汽器真空度降低。

(2) 對(duì)機(jī)組負(fù)壓區(qū)域進(jìn)行查漏,將3號(hào)低壓加熱器疏水并入1號(hào)低壓加熱器、2號(hào)低壓加熱器實(shí)現(xiàn)疏水逐級(jí)自流,發(fā)現(xiàn)低壓加熱器疏水泵無法出水,3號(hào)低壓加熱器水位迅速升高,6號(hào)抽汽溫度無升高的現(xiàn)象。認(rèn)為3號(hào)低壓加熱器本體和疏水管區(qū)域有漏點(diǎn),利用密封膠水對(duì)3號(hào)低壓加熱器疏水器和疏水旁路、2號(hào)低壓加熱器疏水至3號(hào)低壓加熱器區(qū)域的閥門和法蘭縫隙填縫,排除其漏空氣的可能性后將范圍縮小至3號(hào)低壓加熱器本體底部區(qū)域,隨后在對(duì)3號(hào)低壓加熱器疏水管道進(jìn)行噴涂油漆和玻璃膠水的過程中,發(fā)現(xiàn)3號(hào)低壓加熱器疏水管道有1道裂紋,驗(yàn)證了理論分析結(jié)果。對(duì)裂縫修補(bǔ)后,測得6號(hào)抽汽溫度恢復(fù)到正常可控溫度;對(duì)修補(bǔ)的機(jī)組的凝汽器進(jìn)行真空嚴(yán)密性試驗(yàn),真空度達(dá)到運(yùn)行標(biāo)準(zhǔn)。