基于SLS的高強(qiáng)度低密石墨陶瓷復(fù)合隔熱材料快速制備*

吳海華,任超群,陳 奎,孫 瑜,李亞峰,黃才華,葉永盛

(三峽大學(xué) 機(jī)械與動力學(xué)院,水電機(jī)械設(shè)備設(shè)計與維護(hù)湖北省重點(diǎn)實(shí)驗(yàn)室,湖北 宜昌 443002)

0 引 言

航空航天飛機(jī)在上升和再入階段會受到嚴(yán)重的氣動加熱,為使航天器機(jī)身及其內(nèi)部器件在適當(dāng)?shù)臏囟确秶鷥?nèi)正常的工作,必須采用熱防護(hù)系統(tǒng)[1]。在航天器的較高溫區(qū)及低溫區(qū)多采用金屬熱防護(hù)系統(tǒng),而填充在其內(nèi)部的輕質(zhì)、耐高溫隔熱材料是金屬熱防護(hù)系統(tǒng)中必不可少的重要組成部分[2],因此熱防護(hù)系統(tǒng)中所采用的隔熱材料必須同時具備輕質(zhì)、耐高溫、低熱導(dǎo)率和高抗壓強(qiáng)度等性能特點(diǎn)[3-4],才能有效地阻隔機(jī)身表面或超高溫部位的熱量向機(jī)身內(nèi)部傳播,同時應(yīng)對超高溫、強(qiáng)烈振動、急劇熱沖擊等嚴(yán)酷的熱力環(huán)境。

目前用于熱防護(hù)系統(tǒng)的隔熱材料主要有陶瓷纖維材料、陶瓷隔熱材料、C/C復(fù)合材料和氣凝膠復(fù)合材料。陶瓷纖維隔熱材料因具有密度低、超輕結(jié)構(gòu)、耐高溫及高效隔熱等優(yōu)點(diǎn),是隔熱材料的首選[5]。通常采用真空吸濾成型或凝膠注模成型等工藝制備,目前可制得密度達(dá)0.27 g/cm3、抗壓強(qiáng)度達(dá)1.54 MPa、導(dǎo)熱系數(shù)0.27 W/(m·K)陶瓷纖維板,但陶瓷纖維材料脆性大、吸潮、在高溫下易收縮,不能抵抗高速氣流的沖刷,抗壓性能和成形工藝性均不佳[6]。陶瓷隔熱材料是多孔隙類的陶瓷材料,具有化學(xué)性能穩(wěn)定、力學(xué)性能好、熔點(diǎn)高等優(yōu)點(diǎn)。多孔陶瓷隔熱材料制備方法有多種,主要有造孔劑法、溶膠凝膠法、發(fā)泡法、冷凍干燥法、凝膠注模法等[7]。劉雪麗[8]等采用凝膠注模結(jié)合發(fā)泡法制備的氧化鋁多孔陶瓷,體積密度在1.32 ~1.82 g/cm3、孔隙率在54%~67%、抗壓強(qiáng)度在19 .7~42.9 MPa。但多孔陶瓷隔熱材料密度大、易吸潮、且制備工藝條件不易控制。C/C復(fù)合材料綜合性能良好,是較理想的熱防護(hù)系統(tǒng)材料,C/C復(fù)合材料最大的劣勢是極易發(fā)生氧化,在 350~400 ℃材料就開始發(fā)生氧化,且氧化速率隨著溫度的升高快速增加,如果事先沒有做好防氧化處理,將引起嚴(yán)重性的后果[9]。氣凝膠材料是一種具有納米級孔隙結(jié)構(gòu)的新型超級隔熱材料,具有優(yōu)良的隔熱性能、耐溫性,一般采用溶膠-凝膠工藝并結(jié)合超臨界干燥技術(shù)制備[10],目前可制得抗壓強(qiáng)度>0.1 MPa,室溫導(dǎo)熱率低為 0.015 W/(m·K)的氣凝膠[11],氣凝膠脆性大、不耐高溫,強(qiáng)度低、在外力作用下極易破壞,工業(yè)實(shí)際生產(chǎn)中,需與不同纖維復(fù)合才能發(fā)揮氣凝膠的性能[12]。此外,氣凝膠制備工藝復(fù)雜、耗時長、效率低、成本昂貴,這極大地限制了工業(yè)應(yīng)用。總之,現(xiàn)有的隔熱材料難以同時滿足低密度(<1.2 g/cm3)、高的抗壓強(qiáng)度(>10 MPa)、低的導(dǎo)熱系數(shù)(<2 W/(m·K))和耐高溫(>1 600 ℃)等性能要求。

天然鱗片石墨具有質(zhì)輕、耐高溫(在少氧、無氧條件下可以承受3 000 ℃)等特性,將碳化硅陶瓷與石墨復(fù)合可以提高其抗氧化性能和力學(xué)性能,使之兼具陶瓷和石墨兩種優(yōu)點(diǎn)。本文在前期研究基礎(chǔ)上,擬選用天然鱗片石墨粉末、酚醛樹脂、硅粉、可膨脹石墨等混合粉末作為3D打印材料配方,探索利用選擇性激光燒結(jié)技術(shù)快速制備石墨陶瓷復(fù)合隔熱材料的可能性,重點(diǎn)研究真空壓力浸漬后處理、碳化和高溫?zé)Y(jié)等后處理工藝以及3D打印材料組成對其密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響,以期能夠制備出滿足上述多項(xiàng)性能指標(biāo)的石墨陶瓷復(fù)合隔熱材料。

1 實(shí)驗(yàn)

1.1 試樣制備

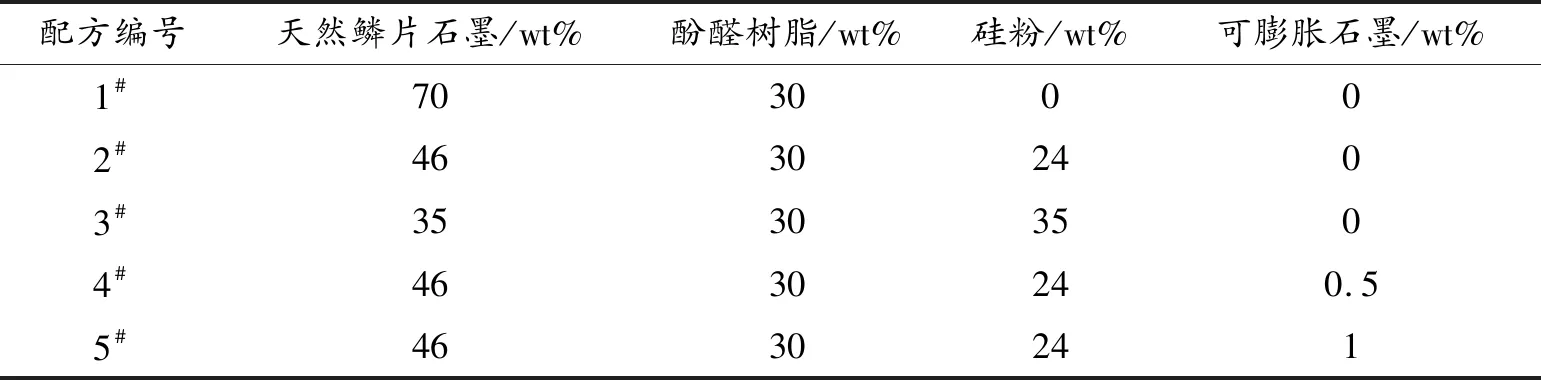

按照表1配方組成分批將-200目天然鱗片石墨粉末(含碳量為99.9%)、500目熱固性酚醛樹脂粉末、200目硅粉和80目可膨脹石墨粉末(膨脹倍率為100,含碳量為99 %)放入GQM型干法球磨機(jī)(由咸陽金宏通用機(jī)械有限公司提供)中球磨4~6 h,使之充分混合均勻,取出,轉(zhuǎn)入HK-S500型選擇性激光粉末燒結(jié)成型機(jī)(由武漢華科三維科技有限公司提供)中,設(shè)定工藝參數(shù)(分層厚度0.1 mm,填充速度1 500 mm/s,填充功率17 W,填充間距0.1 mm,輪廓速度800 mm/s,預(yù)熱溫度40 ℃),快速制備試樣若干。

表1 3D打印材料配方組成Table 1 Formula composition of 3D printing materials

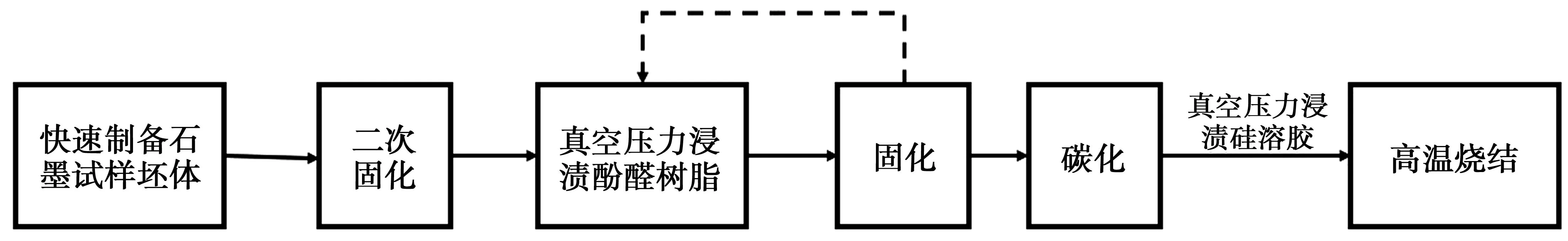

圖1為試樣后處理工藝路線圖,包括二次固化、真空壓力浸漬酚醛樹脂液、碳化、真空壓力浸漬硅溶膠和高溫?zé)Y(jié)等工藝環(huán)節(jié)。具體操作如下:將其置入180 ℃烘箱中,保溫30~45 min后,取出;將試樣放入真空壓力浸漬機(jī)中,抽真空至0.1 MPa以下,加入濃度為40%(質(zhì)量分?jǐn)?shù))的酚醛樹脂液,浸漬10~15 min,取出,在60 ℃烘箱中烘干,再次固化。將試樣放入NT-ZKTH-50-1500型真空碳化爐中,抽真空至0.2 MPa以下,以30~60 ℃/h升溫至300 ℃后,通入99.5%的氮?dú)猓僖?0 ℃/h升溫至800 ℃,保溫0.5~1 h,取出;將試樣放入真空壓力浸漬機(jī)中,抽真空至0.1 MPa以下,加入濃度為25%(質(zhì)量分?jǐn)?shù))的硅溶膠溶液,浸漬3~5 min,取出,在60 ℃烘箱中烘干;最后將試樣以180 ℃/h升溫至1 500 ℃,保溫4 h,隨爐冷卻至室溫。

圖1 真空壓力浸漬、碳化、高溫?zé)Y(jié)后處理工藝路線Fig 1 Post-treatment process of vacuum pressure impregnation, carbonation and high temperature sintering

1.2 性能測試

用WDW-100E型微控電子萬能試驗(yàn)機(jī)測定石墨陶瓷復(fù)合隔熱材料抗壓強(qiáng)度(試樣尺寸為φ40 mm×30 mm,有效試樣5個),測試時,對石墨陶瓷復(fù)合隔熱材料均勻且無沖擊地施加載荷,實(shí)驗(yàn)速度為5 mm/min;用JSM-7500F冷場發(fā)射掃描電子顯微鏡(SEM)觀察試樣斷面形貌;用稱重法測定試樣密度;用DRE-Ⅲ導(dǎo)熱系數(shù)測試儀測試石墨陶瓷復(fù)合隔熱材料導(dǎo)熱系數(shù);用阿基米德排水法測定試樣開氣孔率。

2 結(jié)果與討論

2.1 后處理工藝對石墨陶瓷復(fù)合隔熱材料性能影響

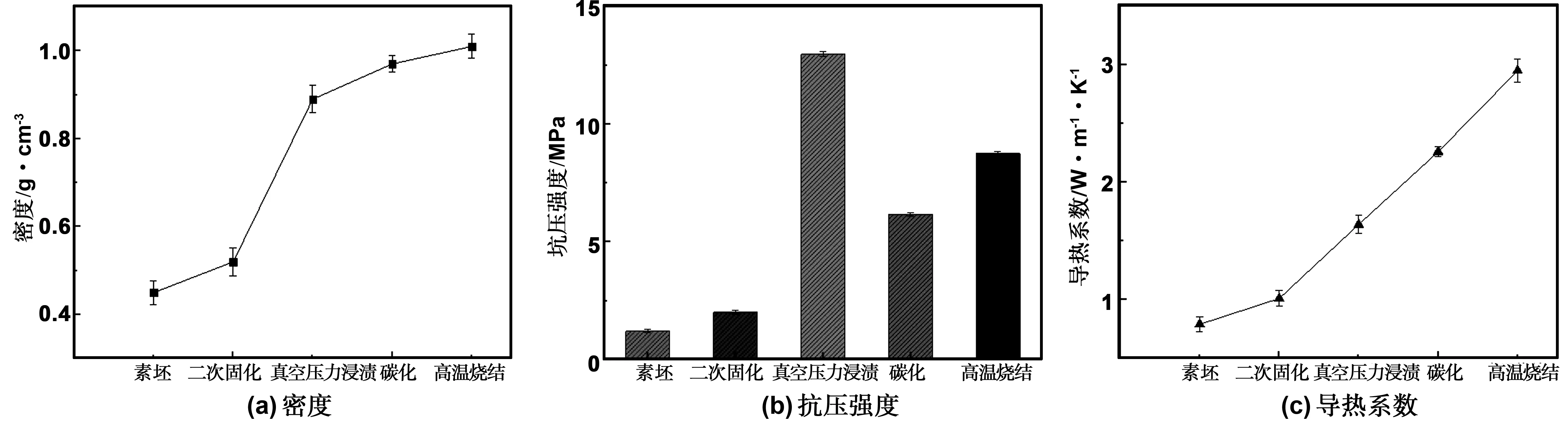

圖2為1#配方樣件經(jīng)二次固化、真空壓力浸漬、碳化和高溫?zé)Y(jié)等后處理工藝對密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響。可以看出,其抗壓強(qiáng)度表現(xiàn)為先上升后下降再上升變化規(guī)律,而導(dǎo)熱系數(shù)和密度則一直呈上升趨勢。

圖2 后處理對樣件(1#)密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響Fig 2 Effect of post-processing on density, compressive strength and thermal conductivity of sample (1#)

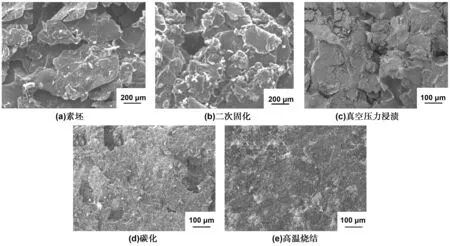

這是因?yàn)樵诩す饽芰孔饔孟虏糠址尤渲勰┕袒瑢⑻烊击[片石墨粉末粘結(jié)起來,因粘接劑數(shù)量有限,石墨片之間連接點(diǎn)相對較少,故石墨片間結(jié)合力較弱,且選擇性激光燒結(jié)成型的素坯內(nèi)部疏松多孔(如圖3(a)所示),造成素坯的密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)均較低,僅0.45 g/cm3、1.21 MPa和0.79 W/(m·K)。二次固化后,試樣密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)有所增加,分別達(dá)到0.52g/cm3、2.01 MPa和1.01 W/(m·K),這是因?yàn)樵谕饧訙囟葓鲎饔孟拢嚇觾?nèi)部未燒結(jié)固化的酚醛樹脂粉末軟化,在重力作用下天然鱗片石墨粉末局部產(chǎn)生了蠕動,使之石墨片間結(jié)合更加緊密,孔隙有所減少[13](如圖3(b)所示)。真空壓力浸漬酚醛樹脂處理后,大量的酚醛樹脂液滲入試樣孔隙中,致使密度和抗壓強(qiáng)度大幅度增加,分別上升至0.89 g/cm3和12.98 MPa(如圖3(c)所示)。雖然酚醛樹脂為低導(dǎo)熱材料(其導(dǎo)熱系數(shù)僅為0.29 W/(m·K)),但其填充了內(nèi)部的孔隙,造成石墨片之間接觸點(diǎn)增加,增大了粉末間的固相熱傳導(dǎo),試樣導(dǎo)熱系數(shù)增加至1.64 W/(m·K)。碳化后,酚醛樹脂轉(zhuǎn)化成玻璃碳(其轉(zhuǎn)化率70%~80%,玻璃碳為高導(dǎo)熱材料,其導(dǎo)熱系數(shù)為6.3 W/(m·K)),實(shí)現(xiàn)了有機(jī)粘結(jié)劑向無機(jī)粘結(jié)劑的轉(zhuǎn)變,酚醛樹脂碳化過程產(chǎn)生了氣孔,削弱了天然鱗片石墨粉末間的連接強(qiáng)度(如圖3(d)所示),此外,碳化后試樣體積收縮了2%~3%,內(nèi)部更加致密[14],綜上所述,故碳化后試樣的抗壓強(qiáng)度大幅度下降至6.17 MPa,而導(dǎo)熱系數(shù)上升至2.26 W/(m·K)。在高溫?zé)Y(jié)過程中,玻璃碳與滲入的納米二氧化硅發(fā)生原位反應(yīng)生成碳化硅和碳化硅晶須,并伴隨著30%體積膨脹,一方面試樣密度有所增加(1.01 g/cm3)(如圖3(e)所示),另外一方面增加了石墨層間連接強(qiáng)度。碳化硅為導(dǎo)熱增強(qiáng)相,增加了顆粒間的固相熱傳導(dǎo)。因此,試樣抗壓強(qiáng)度和導(dǎo)熱系數(shù)均得到提升,分別達(dá)到8.76 MPa和2.95 W/(m·K)。

圖3 后處理工藝后樣件微觀形貌圖(SEM)Fig 3 Microscopic morphology of sample after post-treatment process (SEM)

總之,選擇性激光燒結(jié)成型素坯內(nèi)部疏松多孔,導(dǎo)熱系數(shù)和抗壓強(qiáng)度均較低,經(jīng)二次固化、真空壓力浸漬酚醛樹脂液、碳化、真空壓力浸漬硅溶膠和高溫?zé)Y(jié)等一系列后處理,其抗壓強(qiáng)度上升至8.76 MPa,較素坯提高了7倍,但其導(dǎo)熱系數(shù)也達(dá)到2.95 W/(m·K),增加了近4倍,而且其密度有所增加。由于實(shí)現(xiàn)了有機(jī)粘結(jié)劑向無機(jī)粘結(jié)劑的轉(zhuǎn)變,隔熱材料耐高溫性能可以得到保證。

2.2 硅粉的加入對石墨陶瓷復(fù)合隔熱材料性能影響

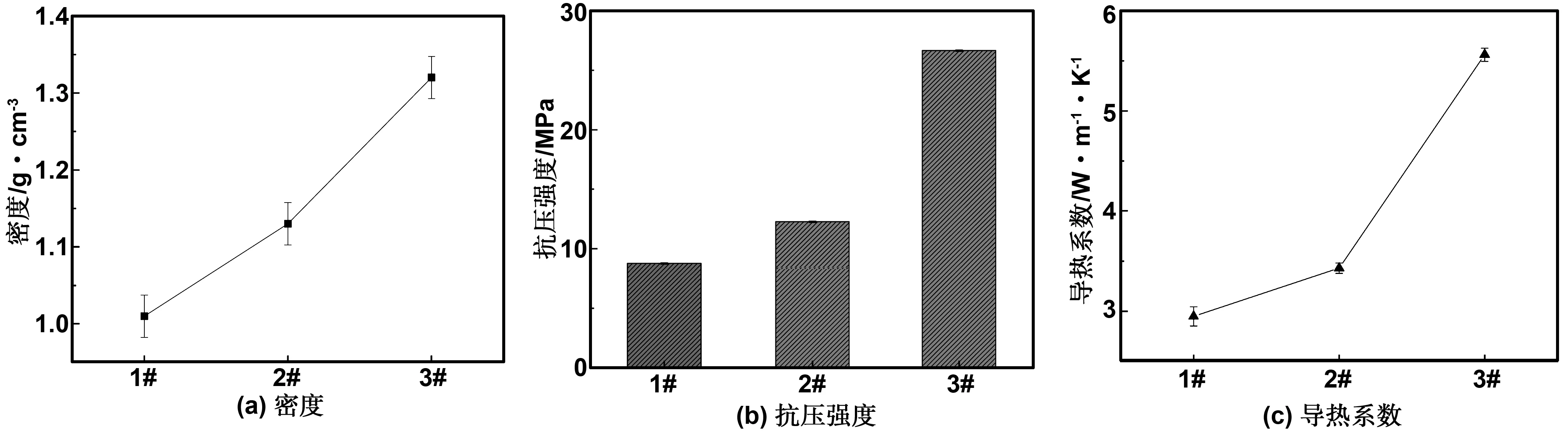

如前所述,采取一系列后處理工藝雖然提高了石墨陶瓷復(fù)合隔熱材料致密度,但其抗壓強(qiáng)度仍然偏低。擬在原材料配方基礎(chǔ)上加入少量的金屬硅粉,以期進(jìn)一步提高其力學(xué)性能。圖4為不同硅粉加入量對高溫?zé)Y(jié)后的樣件密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響。可以看出,高溫?zé)Y(jié)后試樣的密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)隨著硅粉加入量的增加而增加,不加硅粉時,試樣的密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)僅為1.01 g/cm3、8.76 MPa和2.95 W/(m·K);當(dāng)硅粉加入量為24%時,試樣的密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)分別為1.13 g/cm3、12.25 MPa和3.43 W/(m·K);當(dāng)硅粉加入量增至35%時,試樣的密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)分別為1.32 g/cm3、26.67 MPa和5.56 W/(m·K)。這是因?yàn)楣璺奂尤肓吭酱螅嚇觾?nèi)部的玻璃碳與硅粉發(fā)生原位反應(yīng)生成的碳化硅顆粒和碳化硅晶須越多(如圖5所示),同時試樣的致密化程度顯著增加,可見碳化硅顆粒和碳化硅晶須在試樣內(nèi)部起到了強(qiáng)化作用,當(dāng)反應(yīng)生成的碳化硅含量足夠多時,試樣內(nèi)部會形成碳化硅三維網(wǎng)絡(luò)骨架,受力時載荷通過碳化硅骨架傳遞,使之抗壓強(qiáng)度大幅度提高[15]。碳化硅的生成也導(dǎo)致試樣內(nèi)部孔隙越來越少,造成物料間的接觸點(diǎn)增多,增大了顆粒間的固相熱傳導(dǎo),因此,試樣的導(dǎo)熱系數(shù)也明顯提升。

圖4 硅粉加入量對高溫?zé)Y(jié)樣件密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響Fig 4 Effect of silicon powder addition on density, compressive strength and thermal conductivity of high temperature sintered samples

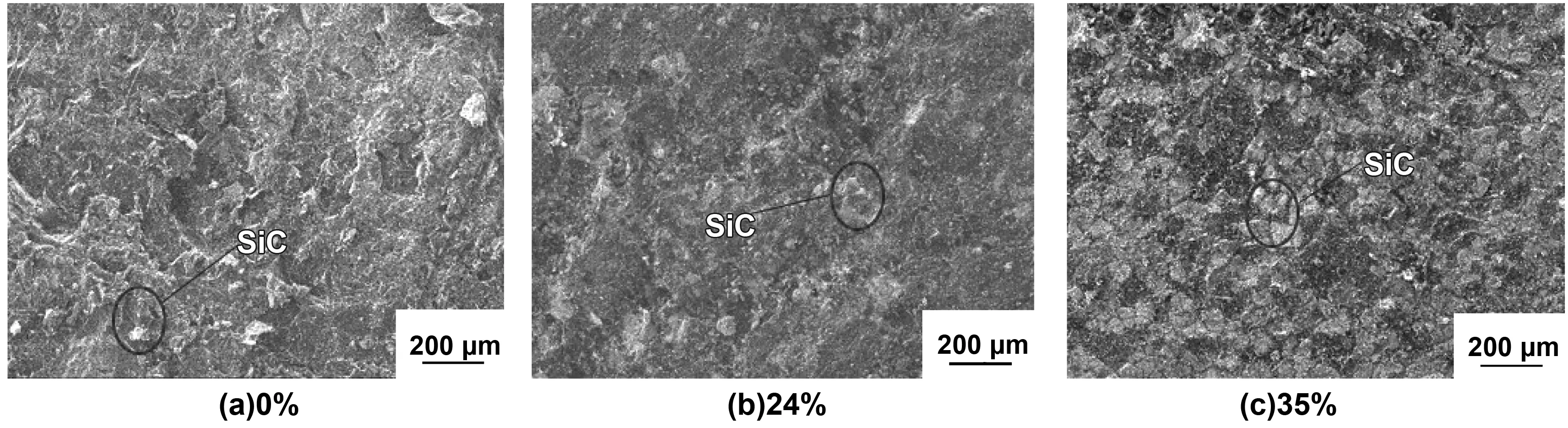

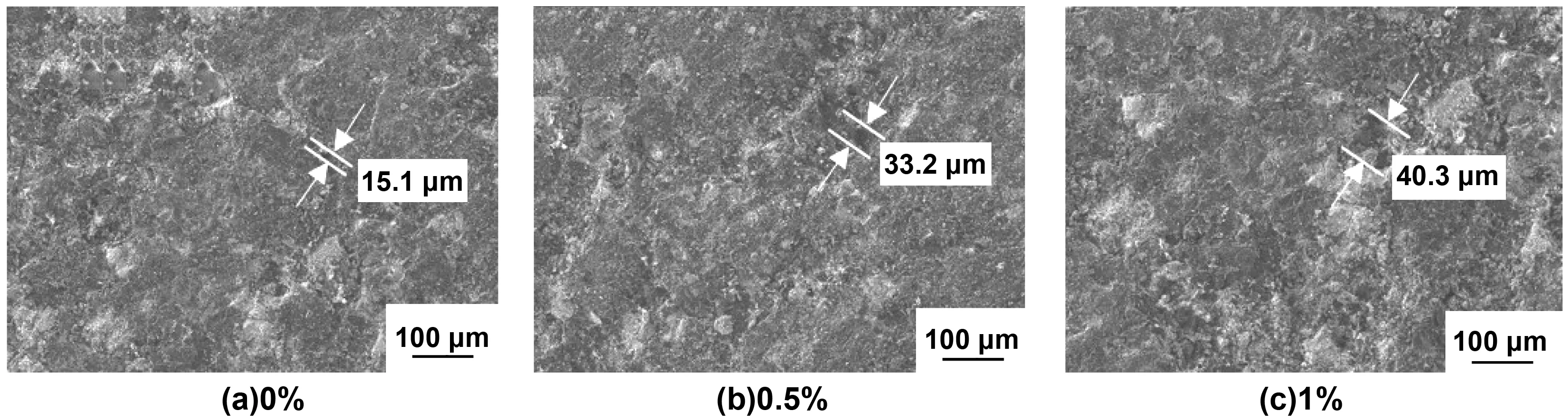

從圖5可以觀察到硅粉與玻璃碳發(fā)生反應(yīng)生成的灰白色碳化硅顆粒分布在石墨基體中,填充了基體內(nèi)部孔隙,使之更致密,且隨著復(fù)合材料中硅粉含量的增加,生成的碳化硅越來越多,當(dāng)質(zhì)量分?jǐn)?shù)超過30%時,在石墨基體會形成三維增強(qiáng)骨架[15]。可見,在原配方中加入硅粉,生成的碳化硅作為增強(qiáng)相不僅快速地大幅度地提高了樣件的抗壓強(qiáng)度,同時也增加了其導(dǎo)熱系數(shù),導(dǎo)熱系數(shù)過高,失去了隔熱效果。

圖5 不同硅粉加入量樣件高溫?zé)Y(jié)后微觀形貌圖(SEM)Fig 5 Micro-morphology (SEM) of samples with different amount of silicon powder sintered at high temperature

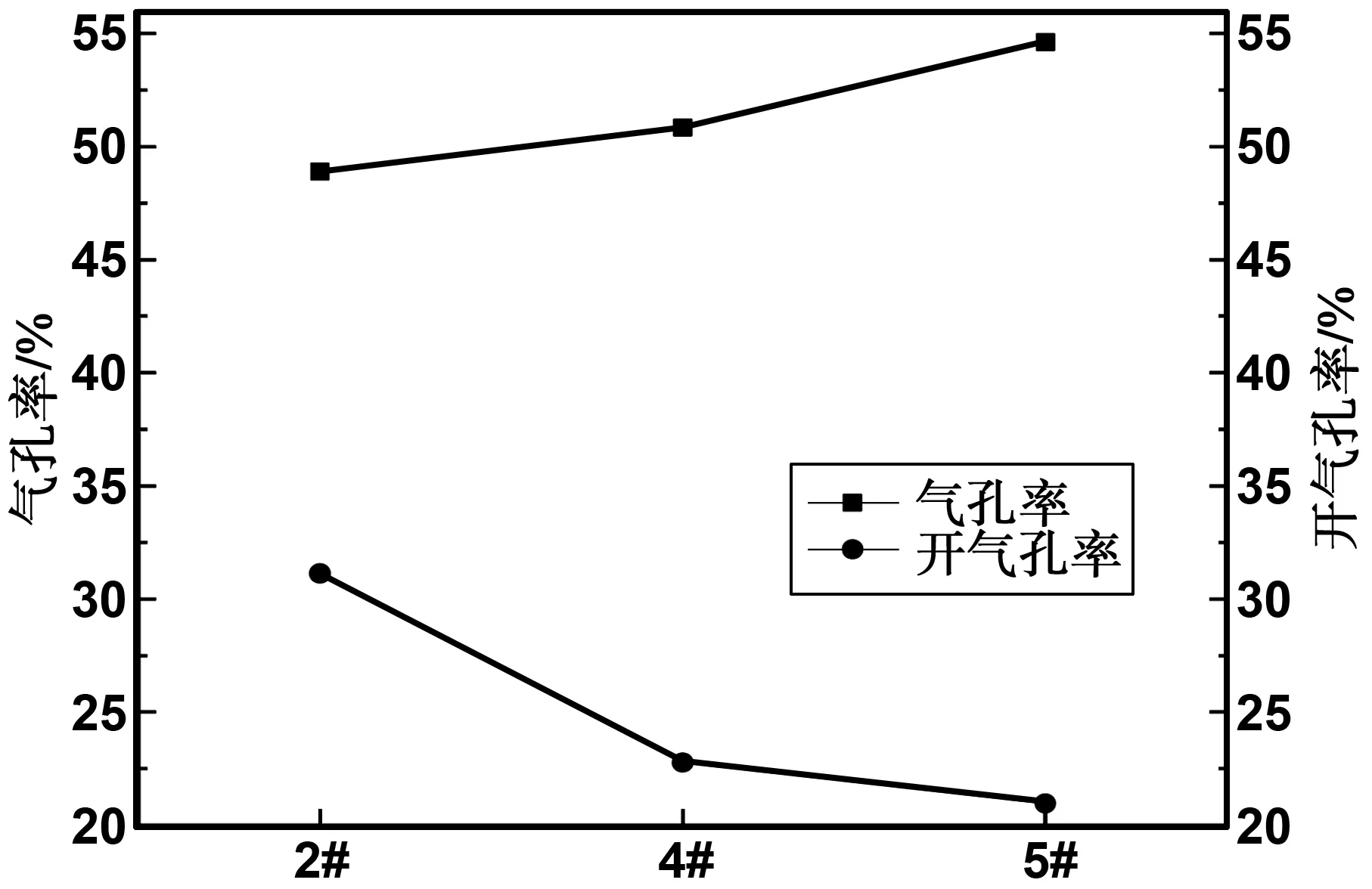

2.3 可膨脹石墨的加入對石墨陶瓷復(fù)合隔熱材料性能影響

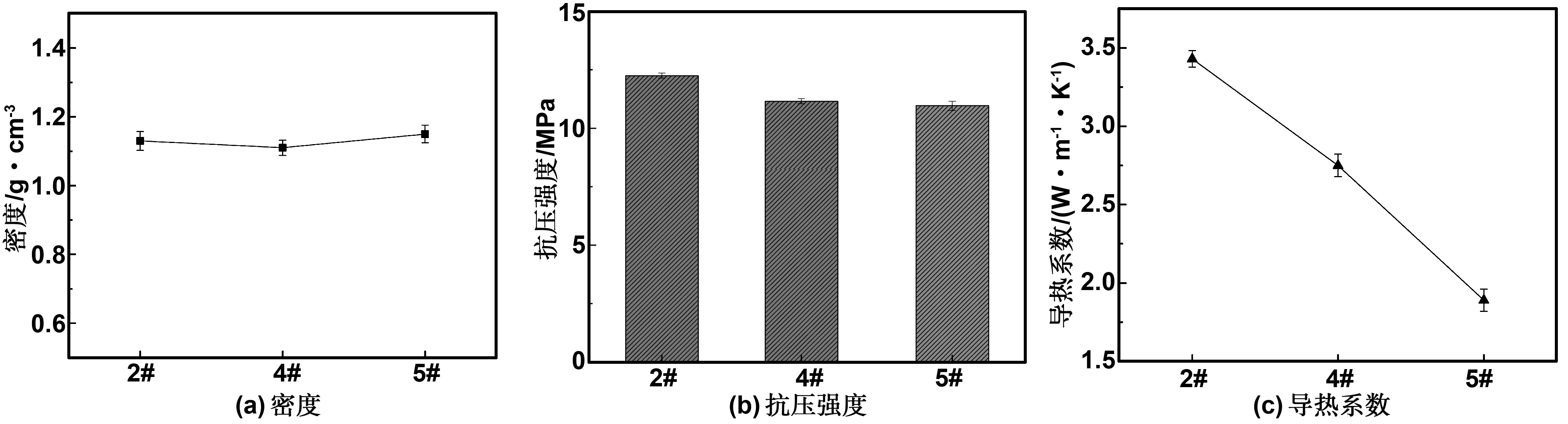

如前所述加入金屬硅粉非常有效地提高了石墨陶瓷復(fù)合隔熱材料的抗壓強(qiáng)度,超過10 MPa,但其密度和導(dǎo)熱系數(shù)也快速增加,大于1.2 g/cm3和2 W/(m·K)。擬在前期配方基礎(chǔ)上添加入可膨脹石墨作為造孔劑,以期快速降低其導(dǎo)熱系數(shù)。圖6為不同可膨脹石墨加入量對高溫?zé)Y(jié)后的樣件密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響。可以看出,試樣的密度變化幅度不大,在1.11~1.15 g/cm3之間,但抗壓強(qiáng)度和導(dǎo)熱系數(shù)均隨著可膨脹石墨的加入而降低,未添加可膨脹石墨時,試樣的抗壓強(qiáng)度和導(dǎo)熱系數(shù)分別為12.25 MPa和3.43 W/(m·K);當(dāng)可膨脹石墨加入量為1%時,試樣的抗壓強(qiáng)度和導(dǎo)熱系數(shù)分別為10.92 MPa和1.89 W/(m·K)。與導(dǎo)熱系數(shù)下降幅度(44.9%)相比,抗壓強(qiáng)度下降幅度(10.9%)較小。這是因?yàn)樵谔蓟^程中可膨脹石墨發(fā)生膨化現(xiàn)象(可膨脹石墨膨化溫度約在300℃左右),使得試樣內(nèi)部孔隙大幅度增加,故降低了試樣的抗壓強(qiáng)度[16]。從圖8可以觀察到可膨脹石墨作為造孔劑生成的孔隙分布在石墨基體中,孔隙的數(shù)量隨著可膨脹石墨含量增加而增加,且生成的孔隙大部分為閉氣孔(如圖7所示),這會導(dǎo)致物料間的接觸點(diǎn)減少,降低了顆粒間的固相熱傳導(dǎo),閉氣孔的生成進(jìn)一步抑制了對流傳熱,因此試樣導(dǎo)熱系數(shù)大幅度的下降。總之,加入可膨脹石墨大幅度地降低了導(dǎo)熱系數(shù),但對抗壓強(qiáng)度影響相對有限,主要是加入可膨脹石墨生成了大量的閉氣孔。

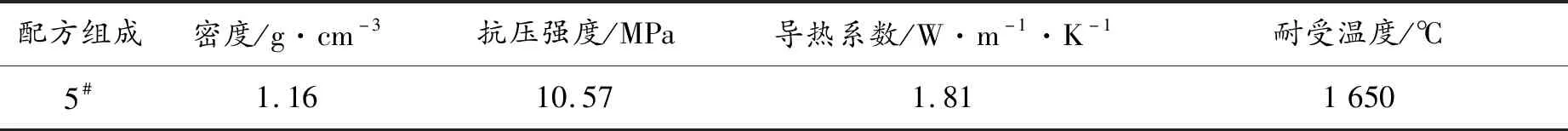

3 實(shí) 例

在原配方中加入24%(質(zhì)量分?jǐn)?shù))硅粉和1%(質(zhì)量分?jǐn)?shù))可膨脹石墨,利用選擇性激光燒結(jié)技術(shù)結(jié)合上述后處理工藝,快速制備的石墨陶瓷隔熱背襯(如圖9所示),其綜合性能如表2所示,使之兼具了低密度(<1.2 g/cm3)、高抗壓強(qiáng)度(>10 MPa)、低的導(dǎo)熱系數(shù)(<2 W/(m·K))和耐高溫(>1 650 ℃)等多項(xiàng)性能,解決了傳統(tǒng)的隔熱材料多項(xiàng)性能指標(biāo)難以協(xié)調(diào)統(tǒng)一的矛盾,有望在航空航天熱防護(hù)系統(tǒng)中獲得廣泛應(yīng)用。

圖6 可膨脹石墨加入量對高溫?zé)Y(jié)樣件密度、抗壓強(qiáng)度和導(dǎo)熱系數(shù)的影響Fig 6 Effect of expandable graphite addition on density, compressive strength and thermal conductivity of high temperature sintered samples

圖7 可膨脹石墨加入量對樣件氣孔率和開氣孔率的影響Fig 1 Effect of amount of expandable graphite on porosity and open porosity of sample

圖8 不同可膨脹石墨加入量樣件高溫?zé)Y(jié)后微觀形貌圖(SEM)Fig 8 Micro-morphology (SEM) of samples with different amount of expandable graphite sintered at high temperature

表2 石墨陶瓷隔熱背襯的性能參數(shù)Table 2 Performance parameters of graphite ceramic thermal insulation backing

圖9 石墨陶瓷隔熱背襯(5#)Fig 9 Graphite ceramic thermal insulation backing (5#)

4 結(jié) 論

利用選擇性激光燒結(jié)技術(shù)快速制備了石墨陶瓷復(fù)合隔熱材料,研究發(fā)現(xiàn)采取二次固化、真空壓力浸漬、碳化和高溫?zé)Y(jié)等一系列后處理工藝,復(fù)合材料更加致密,其密度和導(dǎo)熱系數(shù)分別從0.45 g/cm3上升至1.01 g/cm3、0.79 W/(m·K)上升至2.95 W/(m·K),而抗壓強(qiáng)度則表現(xiàn)為先上升后下降再上升的變化規(guī)律。在原材料配方中,加入硅粉可以快速提高復(fù)合隔熱材料的抗壓強(qiáng)度,但也提高了其導(dǎo)熱系數(shù);加入可膨脹石墨后,生成的閉氣孔雖略微降低了石墨陶瓷復(fù)合隔熱材料抗壓強(qiáng)度,但大幅度地降低了導(dǎo)熱系數(shù)。上述研究表明,采用選擇性激光燒結(jié)技術(shù)通過調(diào)整材料配方和結(jié)合后處理工藝可以制備出低密度、高抗壓強(qiáng)度、低導(dǎo)熱系數(shù)和耐高溫的石墨陶瓷復(fù)合隔熱材料。