用于聚苯乙烯微球制備的水浴鍋恒控系統設計

姚 堯,田郁郁,常子棟,王志鵬,程 鵬

(天津市計量監督檢測科學研究院,天津 300192)

0 引言

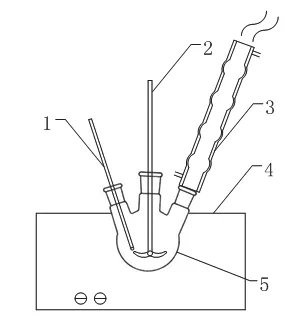

近年來,聚苯乙烯微球標準物質市場需求量大,而市售產品粒徑尺寸規格有限,價格昂貴。本實驗室提出采用苯乙烯(St)作為單體原料、聚乙烯吡咯烷酮(PVP)作為穩定劑、偶氮二異丁腈(AIBN)作為引發劑、無水乙醇作為分散介質,經過水浴加熱進行分散聚合反應來制備聚苯乙烯微球標準物質。圖1 所示為實驗中各部件示意圖,將原料、穩定劑、引發劑、分散介質全部置于三口瓶中,密封、攪拌并加熱至70℃,通過若干小時反應后得到聚苯乙烯微球混合液。

圖1 各部件示意圖Fig.1 Components of the unit

分散聚合反應開始時,在一定溫度條件下由引發劑形成自由基,并與單體苯乙烯反應生成齊聚物。當聚合反應中的穩定劑用量增加時,粒子周圍穩定劑增多,對粒子穩定作用增大,從而對粒子的凝聚產生阻礙作用;穩定劑用量升高,成核數目增多,使每個成核粒子得到的單體量減少,最終導致粒徑變小。采用分散聚合法進行反應的過程中,溫度控制對于反應效率、反應產物粒徑影響重大,可根據實驗結果調整溫度,得到預定粒徑大小的聚苯乙烯微球。傳統的水浴鍋只能單純控制水浴鍋中液體溫度,而沒有監測實際參加反應的混合液溫度,本文設計的水浴鍋恒控系統,利用Pt 電阻實時監控反應混合液溫度,采用單片機讀取模擬數據,再與目標溫度比對,控制水浴鍋加熱器電壓調節溫度,為合成反應提供了溫度可控的水浴環境,解決了現有技術缺陷。

1 恒控水浴鍋控制系統設計

1.1 溫度檢測模塊

傳統的溫度檢測模塊大多采用溫度檢測芯片,但在使用中需要將溫度傳感器貼附于被測物體上,并且分辨率過大,在實驗中產生的讀數誤差較大,更沒有防水功能,不能用于監測空間體積受限制的液體反應物溫度中[1,2]。

Pt100 鉑熱電阻,阻值隨溫度變化而改變,在100℃時阻值約138.51Ω,在0℃時阻值約為100Ω,其他溫度下電阻值可由內插公式得到。在Pt100 鉑熱電阻外串聯一個分壓電阻,再接入與單片機供電電壓一致的模擬電源后,即可通過檢測電壓獲得待測溫度值。采用Pt 電阻溫度傳感器,將傳感探頭包覆于金屬套內,傳感器至單片機芯片間采用雙層金屬屏蔽技術,既可滿足液體監測環境使用需求,又可減少信號在傳輸過程中的誤差。

本文采用C8051F021 單片機,完全集成了混合信號系統及MCU 芯片,具有32 個數字I/O 引腳,真正12 位、100ksps 的8 通道ADC,它包括一個9 通道的模擬多路開關、一個可編程增益放大器和一個100ksps 的12 位分辨率的逐次逼近型A/D 轉換器,內置一個1.2V、15ppm/℃的電壓基準。通過軟件編程,可以設置外部輸入為單端輸入方式或差分輸入方式[3]。可編程窗口檢測器能夠自動地、不停地將A/D 轉換結果與用戶編程所設置的極限值進行比較,越限則立即通知控制器。

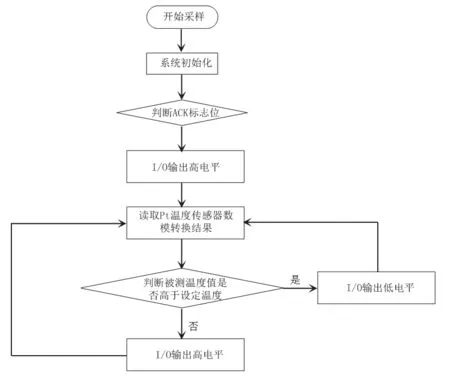

圖2 程序設計流程圖Fig.2 flow chart of program design

1.2 溫度控制模塊

利用單片機實現的溫度控制,即通過單片機的輸出電平控制水浴鍋加熱系統的電壓,高電平加熱,低電平停止加熱。當水浴鍋加熱器加熱時,三口瓶內混合液溫度緩慢升高,當溫度檢測模塊監控到的溫度高于程序設定溫度時,單片機輸出低電平,加熱器停止加熱,此時溫度會緩緩下降;當溫度檢測模塊監控到的溫度低于程序設定溫度時,單片機輸出高電平,加熱器開始加熱,此時溫度會緩緩上升;當溫度檢測模塊監控到的溫度高于程序設定溫度時,單片機再次輸出低電平,加熱器停止加熱,如此往復,實現單片機對加熱器的控制,使三口瓶內混合液溫度始終處于所需溫度范圍內[4]。

C8051F021 具有4 個8 位的I/O 端口,每個端口的引腳都可以由程序配置為推挽或漏極開路輸出。單片機的I/O端口輸出0 或1 電平控制水浴鍋加熱板撥片的通斷,實現水浴鍋加熱器的控制。

2 單片機程序設計

圖2 所示單片機程序設計流程圖。啟動程序后,首先初始化,檢查各管腳功能是否正確運行,判定ACK 標志位,若初始化成功,ACK 置1,I/O 輸出高電平,水浴鍋加熱板撥片接通,水浴鍋開始加熱,隨后進入Pt 電阻溫度傳感器檢測循環。當被測溫度值高于設定溫度時,I/O 輸出低電平,水浴鍋加熱板撥片斷開,水浴鍋停止加熱;被測溫度值低于設定溫度時,I/O 輸出高電平,水浴鍋加熱板撥片接通,水浴鍋繼續加熱。如此往復循環,實時判定Pt 溫度傳感器溫度值,保持溫度穩定在設定溫度附近[5]。

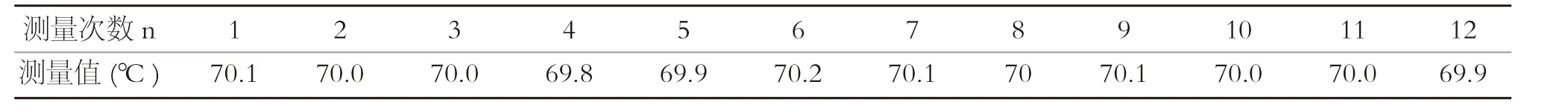

表1 穩定性測量數據Table 1 Data of stability

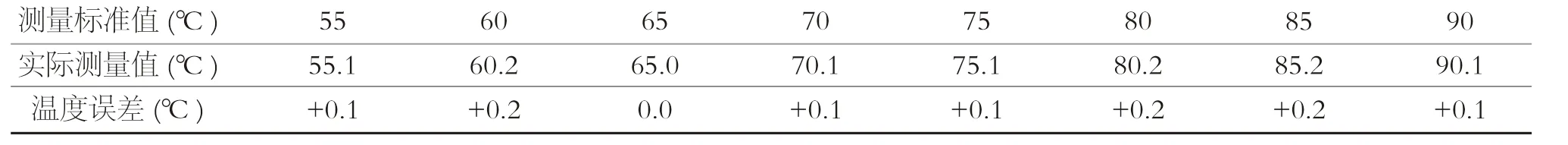

表2 溫度誤差實驗測量數據Table 2 Data of temperature error

3 實驗數據

3.1 溫度均勻性實驗

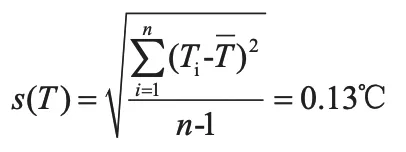

將水浴鍋中沖入純凈水,將溫度設置在聚苯乙烯微球的常用溫度70℃下,恒溫保持30min。使用經過校準的數字溫度計測量水浴鍋工作區溫度關鍵點,所需測量的關鍵點分別為水浴鍋幾何中心、水浴鍋四角附近距水浴鍋內壁距離為邊長1/10 的四點。測量5 個點的溫度值,并按照貝塞爾公式計算標準偏差:

3.2 溫度穩定性實驗

由于聚苯乙烯的合成反應要求溫度保持在設定值不變,因而需要測量水浴鍋溫度穩定性。將溫度設置在聚苯乙烯微球的常用溫度70℃下,恒溫保持30min,測定溫度初始值。在此后的1h 內,使用經過校準的數字溫度計測量反應混合液溫度,每隔5min 記錄一次數據,數據記錄于表1 中,經計算最大偏差為±0.2°

3.3 溫度誤差實驗

將溫度設置在聚苯乙烯微球的溫度50℃下,恒溫保持30min。使用經過校準的數字溫度計測量反應混合液溫度,此后將水浴鍋溫度分別設定至55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃,測定每個溫度設定值下三口瓶中反應混合液的溫度,每個溫度點測量3 次取平均值,實驗數據見表2。

4 結語

聚苯乙烯微球合成過程對水浴溫度要求嚴格,合成過程中的溫度控制直接影響到合成效率。市售水浴鍋只有開環控制功能,沒有針對反應池設計的閉環檢測回路,本文設計的水浴鍋恒控系統滿足了現有產品缺陷,為聚苯乙烯微球的合成過程提供技術保障。