螺桿式滑油泵異常振動故障診斷

于忠杰,向志偉,張明悅,陸子恒

(92601部隊,廣東 湛江 524009)

目前,船用滑油泵廣泛使用螺桿泵和齒輪泵。螺桿泵有較寬的轉速和壓力范圍,結構簡單緊湊、工作性能可靠性高,輸送介質平穩、壓力脈動小、振動小、噪聲低的優點。流體壓力脈動會引起整個裝置的較大振動和噪聲。螺桿泵的輸出壓力理論上是無脈動的,因為每個旋轉角排出相同體積的流量,但是由于加工誤差和間隙的存在,螺桿泵的輸出壓力還是會存在一定的脈動[1]。當輸送的介質中含有空氣時,螺桿泵的壓力脈動會變大;當螺桿加工誤差大、安裝不良、變形、磨損時,壓力脈動也會變大。某船有2臺同型號主滑油泵,均是立式螺桿泵,由電機拖動,額定轉速1 480 r/min。工作中發現其中2#泵振動和噪聲明顯大于1#泵。為了診斷該泵振動故障的具體原因,對其進行了振動監測,對采集的振動信號進行了詳細分析,確定了故障的產生原因。

1 振動信號采集

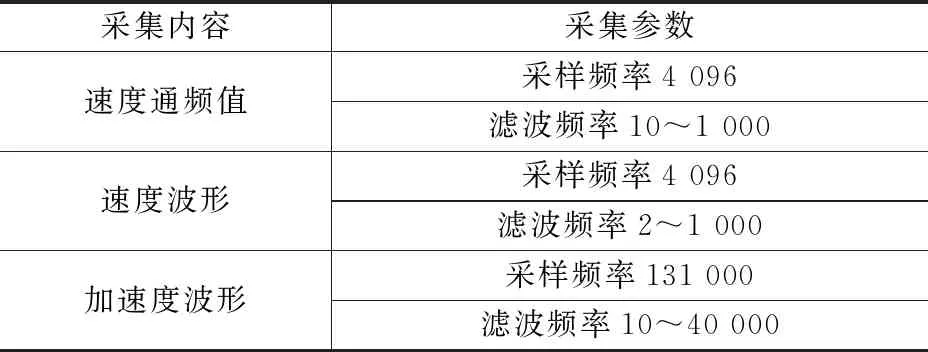

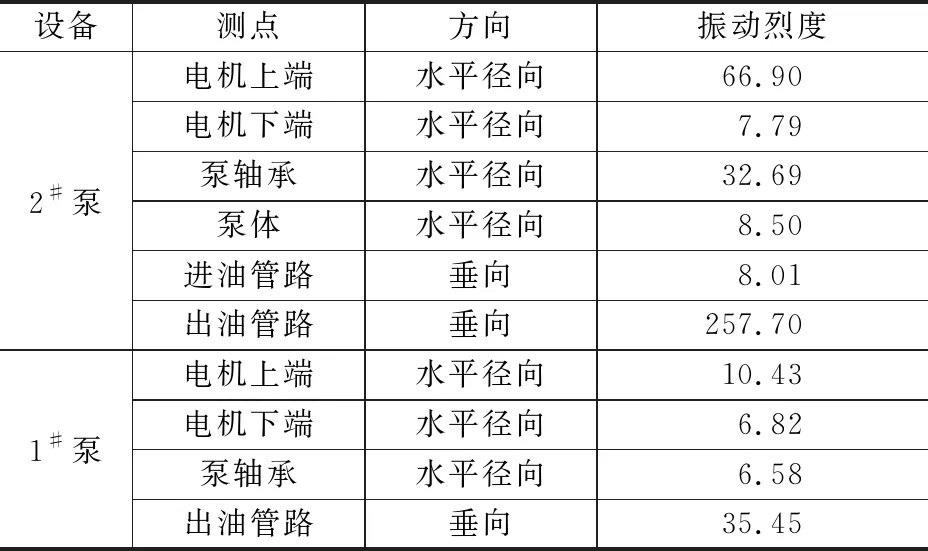

信號采集儀器為VIBXPET Ⅱ振動頻譜分析儀。測量了主滑油泵及其管路的速度通頻值(振動速度均方根值)、速度波形、加速度波形。采集參數見表1。通頻振動烈度測量結果見表2。可以看出,2#泵振動總體上明顯比1#泵劇烈,出油管路垂向振動烈度高達257.7 mm/s。電機、泵軸承和出油管路的強烈振動構成了較大的安全隱患。

表1 采集參數 Hz

表2 通頻振動烈度測量結果 mm/s

2 振動信號分析

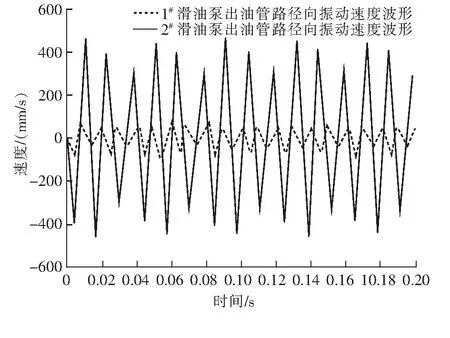

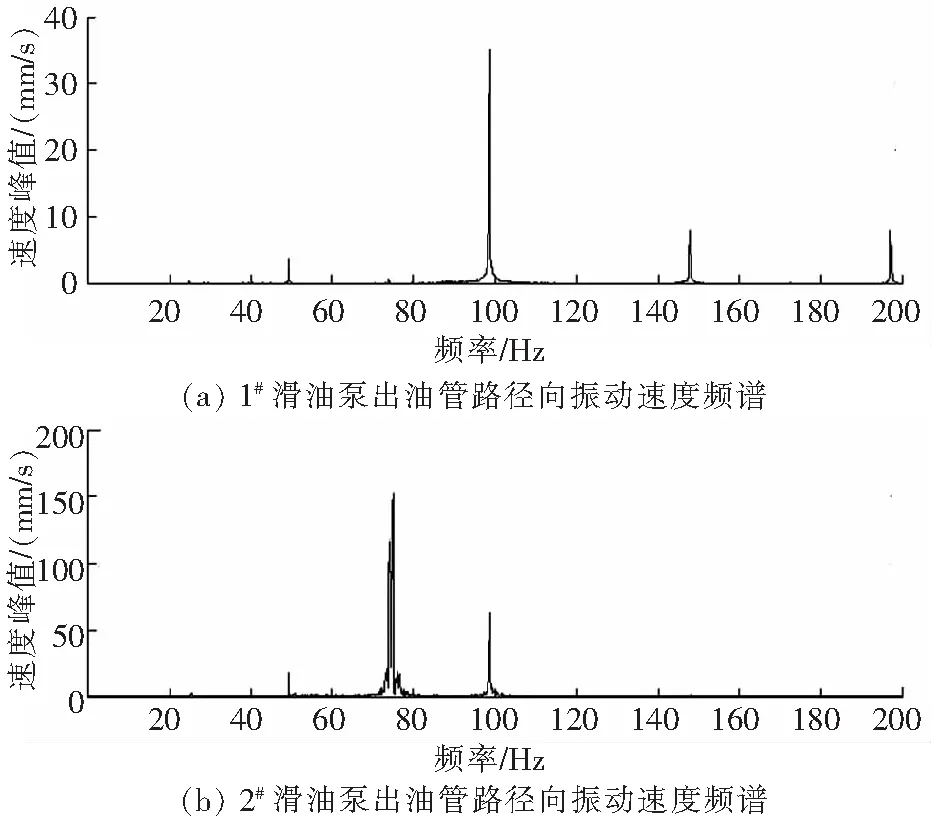

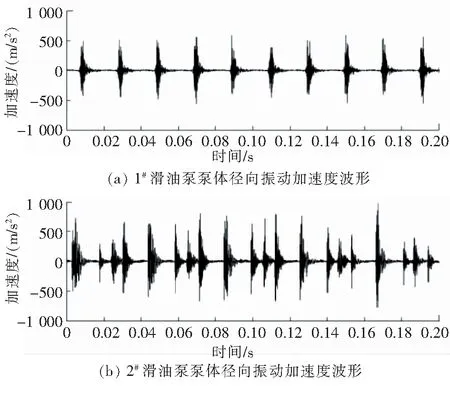

為了判斷泵振動故障的原因,對泵的振動波形和頻譜進行了分析和比較。圖1是2臺泵出油管路振動速度波形比較,可以看出,2#泵振動速度值明顯大于1#泵,而且振動幅值不穩定。圖2是出油管路振動速度頻譜比較,可以看出1#泵振動速度基頻約為49.30 Hz,主頻約為98.60 Hz,基頻的各個高階倍頻均存在。該型螺桿泵的主動螺桿是雙頭螺旋結構,旋轉一周密封腔開啟2次,壓力脈動的基頻是主動螺桿轉頻的2倍,主動螺桿轉頻是24.67 Hz,因此壓力脈動的基頻是49.30 Hz,主頻是壓力脈動基頻的2倍為98.60 Hz。這對于雙頭螺旋的螺桿泵是正常現象。但是2#泵振動頻譜存在明顯問題,主頻約為74.80 Hz,不是壓力脈沖基頻的整數倍,而且振動非常大。圖3是泵體的振動加速度波形比較,正常情況下,主動螺桿每轉1轉螺桿泵排油2次,泵體對應出現2次脈沖,可以看出1#泵每轉(用時約為0.04 s)確實有2個脈沖,而且脈沖出現的間隔(0.02 s)很規律。但是2#泵每轉的脈沖個數和脈沖出現的時間間隔很不規律。說明2#泵的螺桿配合存在嚴重問題,導致排油不規律,壓力脈動顯著增大,進而導致出油管路較大振動。較大的管路振動帶動泵軸承和電機較大振動。泵體的剛度較大,振動不大。

圖1 出油管路振動速度波形比較

圖2 出油管路振動速度頻譜比較

圖3 泵體振動加速度波形比較

3 故障原因分析

振動信號的分析結果表明,2#泵的螺桿配合存在嚴重問題。同時,該泵振動還存在如下特點:設備—管路系統在剛開始運行時振動不大,運行一段時間后振動變大,出油管路的壓力表指針振蕩大,這符合進氣的特征[2]。因此,該泵振動過大的原因可能是螺桿配合不良和管路進氣。建議檢查進油管路是否進氣,拆檢螺桿泵,詳細檢查泵的磨損情況和安裝情況。

4 結束語

綜合分析故障泵的振動速度波形、頻譜和振動加速度波形,以及泵出油壓力等參數,判斷出故障的原因是螺桿配合不良和管路進氣。分析結果表明,螺桿泵的壓力脈動是泵管路振動的最主要振源,正常情況下管路振動的主頻是壓力脈動的基頻或者高階倍頻。螺桿泵泵體上的加速度波形中存在明顯的高頻脈沖信號,該脈沖信號出現的頻率與壓力脈動的頻率對應。因此,該脈沖信號是反映螺桿泵工作狀態的重要監測參數。