高速鐵路寬帶復合吸聲結構設計

李志強

(中國鐵道科學研究院集團有限公司節能環保勞衛研究所,北京 100081)

我國高速鐵路噪聲具有短時聲級高、頻率范圍寬、低頻噪聲大等特點[1]。為實現對高速鐵路噪聲的有效控制,用于高速鐵路噪聲治理的吸聲材料或結構除了在適應高速鐵路戶外的惡劣環境方面應具有良好的耐候性和穩定的物理、化學性能外,還需要在吸聲性能方面具有足夠寬的有效吸聲帶寬。鋁微穿孔板、鋁纖維板等共振型金屬吸聲材料與常用的多孔類吸聲材料相比,具有更好的耐候性和更加穩定的物理、化學性能[2-3],可以通過調整面板結構、板后空腔等多個參數實現特定頻率附近的較寬頻帶內的高效吸聲[4-6],是能夠在戶外長期使用且極具應用前景的吸聲材料。但由于這2 種共振吸聲材料在共振頻率以外,特別是相鄰兩共振吸聲頻率之間的反共振頻率附近吸聲性能相對較差,目前在高速鐵路寬帶環境噪聲治理工程中應用較少。

進一步展寬共振吸聲結構吸聲帶寬的方法有2 種:①將共振吸聲板作為護面板與多孔吸聲材料相結合[7];②利用多層共振吸聲板的多模態耦合特性[2,8-12]。文獻[7]對第1 種方法的研究表明共振吸聲板使整體結構的吸聲系數峰值向低頻移動,但降低了多孔吸聲材料在中、高頻段的吸聲系數,寬帶效果有限。文獻[2]設計了第1 層為鋁微穿孔板、第2 層為鋁纖維板的微孔纖維復合吸聲結構,實現了在180~1 600 Hz頻段的吸聲系數不小于0.6;文獻[12]利用雙層微穿孔板設計了具有2 個共振吸聲峰值的吸聲結構,實現了在500~2 000 Hz 頻段的吸聲系數不小于0.69。這2種雙層復合吸聲結構與單層共振吸聲結構相比有效吸聲帶寬大幅改善,但在兩共振吸聲峰值頻率之間的頻段和高于第2個共振吸聲峰值頻率的高頻段,吸聲系數仍相對較小。這2 種結構應用于高速鐵路寬頻帶的噪聲治理尚存在較大的不足。繼續增加吸聲板層數雖然可以進一步改善吸聲性能,但經濟性和實用性也大打折扣。

基于以上考慮,本文在研究鋁微穿孔板及鋁纖維板吸聲系數的關鍵影響因素基礎上,根據高速鐵路車外輻射噪聲頻譜特征,重新設計一種第1 層為鋁纖維板、第2 層為鋁微穿孔板的復合吸聲結構。該結構只使用2 層共振吸聲板,即實現了與既有共振吸聲結構相比吸聲頻帶更寬、吸聲系數更高的優異吸聲性能,其有效吸聲頻帶可充分涵蓋高速鐵路車外噪聲主要頻率成分。

1 鋁微穿孔板與鋁纖維板吸聲性能

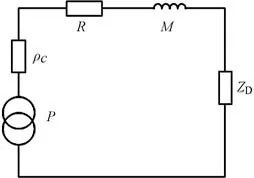

鋁微穿孔板或鋁纖維板與一定深度的空腔組成亥姆霍茲共振吸聲結構,在共振頻率附近通過氣流在微穿孔內或鋁纖維間的劇烈運動摩擦,將聲能迅速轉化為熱能并消耗掉。單層鋁微穿孔板或鋁纖維板組成共振吸聲結構的等效電路如圖1 所示。圖中:P為聲壓;ρ為空氣密度;c為空氣中的聲速;R為微穿孔板或鋁纖維板的聲阻;M為微穿孔板或鋁纖維板的聲質量;ZD為空腔的阻抗。

圖1 共振吸聲結構的等效電路

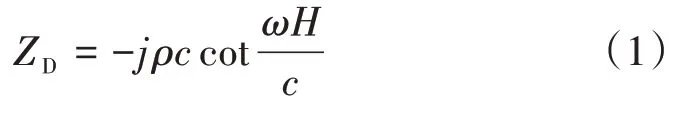

對于深度為H的空腔,對應角頻率為ω時ZD為

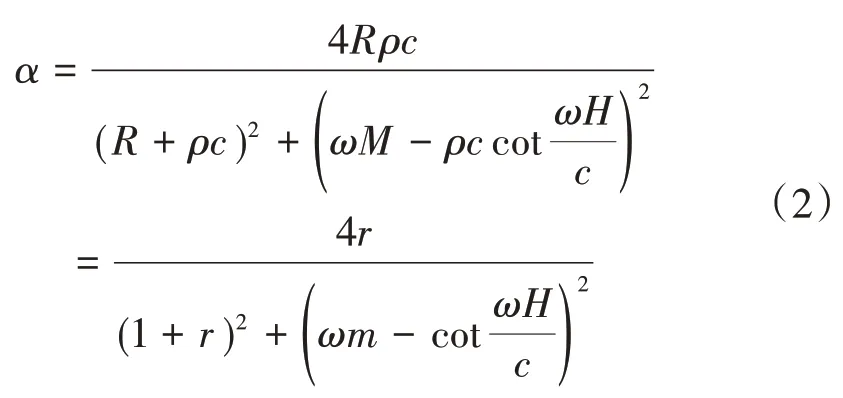

吸聲系數α為

式中:r為相對聲阻,r=R/ρc;m為相對聲質量,m=M/ρc。

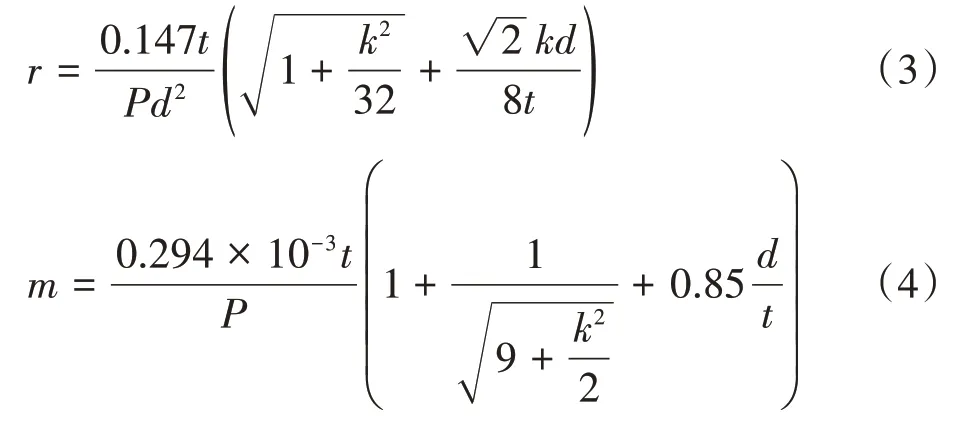

對于孔徑為d、孔距為b、厚度為t的鋁微穿孔板,考慮聲波為正入射時,r和m的表達式分別為[4,8-9]

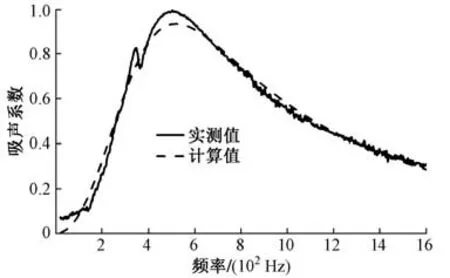

根據吸聲系數理論計算公式,設計并制作了一共振吸聲頻率為500 Hz的鋁微穿孔板吸聲結構,利用駐波管法測試其吸聲系數,實測結果與理論計算結果基本一致,見圖2。

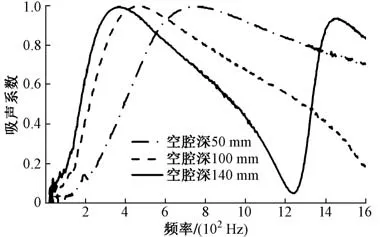

鋁纖維板受所采用的鋁纖維直徑、單位面積鋁纖維的用量、壓實程度等加工工藝的影響。目前尚沒有針對不同類型鋁纖維板的聲阻和聲抗的通用計算公式,其吸聲性能的研究以試驗測試為主要方法。文獻[13]從鋁纖維板的組成結構、鋁纖維板的厚度、板后空腔的深度等不同角度分析了鋁纖維板結構對吸聲系數的影響規律。試驗結果顯示,在利用鋁箔提升了鋁纖維板的聲阻后,1.3 mm厚的鋁纖維板可在較寬的頻帶內實現較高的吸聲性能,且與1.6 mm 和1.8 mm厚的鋁纖維板相比,空腔深度相同時的共振吸聲頻率更低、低頻吸聲效果更好。圖3 為空腔深度不同時1.3 mm 厚鋁纖維板的吸聲系數駐波管法測試結果。可知,隨空腔深度增加,鋁纖維板的共振吸聲頻率和有效吸聲的低頻下限均降低,但有效吸聲帶寬減小,且吸聲系數曲線在兩共振吸聲頻率之間的反共振頻率附近存在吸聲系數非常低的凹谷。

圖2 微穿孔板吸聲系數計算與實測結果對比

圖3 空腔深度不同時1.3 mm厚鋁纖維板吸聲系數(駐波管法)

2 高速鐵路用復合吸聲結構設計

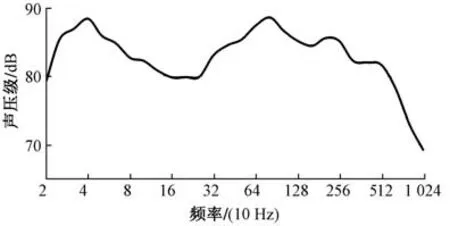

根據圖4中動車組以300 km/h速度通過我國一高速鐵路橋梁區段時輻射噪聲源強頻譜特征可知,高速鐵路噪聲的聲能量主要集中在中心頻率為31.5~125 Hz的低頻段和中心頻率為315~5 000 Hz 的中、高頻段。其中在不超過125 Hz 的低頻段,由于A 計權響應小于-16 dB,加權處理后低頻段的影響顯著減小,因此315~5 000 Hz頻段噪聲是對聲環境產生主要影響的成分,也是高速鐵路環境噪聲治理中需要重點關注的頻段。

圖4 動車組以300 km/h 速度通過一高速鐵路橋梁區段時輻射噪聲源強頻譜

根據圖2、圖3 的試驗測試結果,單純采用1 層鋁微穿孔板或鋁纖維板制成的共振吸聲結構,可以實現的有效吸聲頻帶遠不能涵蓋高速鐵路噪聲的主要頻率成分。既有雙層鋁微穿孔板[12]或第1層為鋁微穿孔板、第2 層為鋁纖維板[2]的多模態耦合共振吸聲結構在某些頻段吸聲系數也低于0.7,不能在315~5 000 Hz全頻段有效吸收高速鐵路車外噪聲。基于高速鐵路噪聲頻譜特征,本文研究設計了第1層為鋁纖維板、第2 層為鋁微穿孔板的新型共振吸聲結構。首先,在合理選用鋁纖維板的基礎上,通過調整空腔的深度,利用駐波管法試驗研究空腔深度對正入射聲波吸聲性能的影響規律。其次,在駐波管法研究的基礎上制作測試樣品開展混響室法吸聲系數測試,得到了該復合吸聲結構對漫入射聲波的吸聲性能。

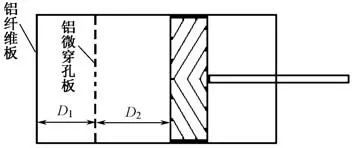

吸聲系數駐波管法測試得到的是材料對正入射平面波的吸聲系數。該方法具有測試時間短、測試用料少等優勢,適合作為該復合吸聲結構吸聲性能規律的試驗研究方法。鋁纖維板和鋁微穿孔板在駐波管中安裝方式如圖5 所示,鋁纖維板和鋁微穿孔板之間空腔深度為D1,鋁微穿孔板后空腔深度為D2,忽略鋁纖維板和鋁微穿孔板的厚度,吸聲結構的總厚度D=D1+D2。

圖5 鋁纖維板與鋁微穿孔板在駐波管中安裝方式

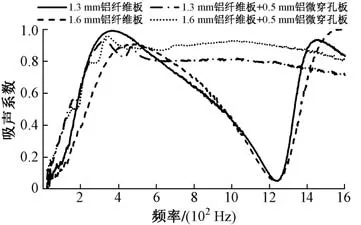

駐波管法測得不同復合吸聲結構的吸聲系數曲線見圖6。可知,1.3 mm 厚鋁纖維板單獨使用時共振吸聲頻率更低、最大吸聲系數更大,但與鋁微穿孔板組合成復合吸聲結構后,1.6 mm 厚鋁纖維板可以在中、高頻段實現更高的吸聲系數,因此后續試驗的復合吸聲結構均選用1.6 mm厚鋁纖維板。

圖6 不同復合結構的吸聲系數曲線(駐波管法)

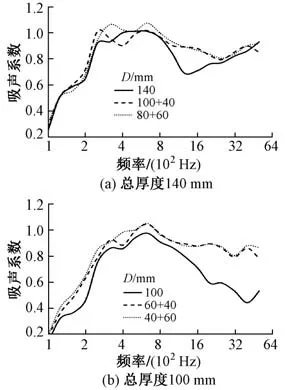

圖7 為總厚度140 mm 和100 mm 的復合吸聲結構吸聲系數駐波管法測試結果,圖中的實線為1 層鋁纖維板及相應深度空腔結構的吸聲系數曲線。可知,在鋁纖維板后增加鋁微穿孔板后結構的吸聲系數大小和有效吸聲帶寬均有大幅度改善。具體表現在2個方面:①兩共振吸聲頻率之間的反共振頻率附近吸聲系數得到了有效的提升;②低頻段吸聲系數提高,有效吸聲的低頻下限頻率進一步減小。

根據厚度不同時復合吸聲結構的吸聲系數曲線隨D1和D2的變化規律可知,隨著D1減小、D2增大,在鋁纖維板的第一階共振頻率附近的頻段吸聲系數呈減小的趨勢,而在反共振頻率附近的頻段吸聲系數呈增大的趨勢,當D1與D2接近時,有效吸聲頻帶內的吸聲系數曲線相對平直且吸聲系數均較高。當復合吸聲結構的總厚度D為140 mm 且D1=80 mm,D2=60 mm時,在250~1 600 Hz 頻段內吸聲系數均不小于0.8;當復合吸聲結構的總厚度D為100 mm 且D1=D2=50 mm時,在300~1 600 Hz頻段內吸聲系數均不小于0.8。

現實環境中聲波在各個方向傳播,因此利用混響室法測得的對漫入射聲波的吸聲系數在實際工程應用中更具指導意義。根據駐波管法吸聲系數的試驗研究成果,制作不同厚度的混響室法吸聲系數測試樣品,委托國家鐵路產品質量監督檢驗中心開展混響室法吸聲系數測試。測試結果見圖8,圖中的實線均為1 層鋁纖維板及相應深度空腔結構的吸聲系數曲線。

由圖8 可知,鋁纖維板加鋁微穿孔板的復合吸聲結構與單層鋁纖維板吸聲結構相比,在中、高頻段吸聲系數明顯增大,有效改善了單層鋁纖維板在反共振頻率處吸聲系數較低的問題,且在低于第一階共振吸聲頻率的低頻段吸聲系數增大,降低了有效吸聲的低頻下限。混響室法與駐波管法測得的鋁微穿孔板對鋁纖維板吸聲性能的影響規律基本一致。該復合吸聲結構通過合理設計D1和D2的大小,總厚度為100 mm時,可以實現250~5 000 Hz 的吸聲系數均不小于0.8,降噪系數NRC為0.92;總厚度為140 mm 時,可以實現220~5 000 Hz 的吸聲系數均不小于0.8,降噪系數NRC為0.93。

圖8 不同厚度時各結構吸聲系數曲線(混響室法)

根據2種不同吸聲系數測試方法的測試結果和對比分析結果可知,所設計的鋁纖維板加鋁微穿孔板的復合吸聲結構,與只采用1 層共振吸聲材料的結構相比,低頻效果更好,吸聲頻帶更寬。其有效吸聲帶寬和吸聲系數優于常見的雙層多模態耦合共振吸聲結構,在總厚度為100 mm 時有效吸聲頻帶即可充分涵蓋高速鐵路環境噪聲的主要頻率成分。隨厚度增加,低頻段吸聲性能進一步提高。該復合吸聲結構兼具高吸聲性能和穩定的物理、化學性質,既可以作為高速鐵路沿線聲屏障的吸聲材料,在戶外惡劣環境中長期使用,也可制作成吸聲墻壁、吊頂或吸聲體,用于高鐵站臺、候車室、廊道等室內區域的噪聲治理。此外,該結構所使用的材料均為鋁質,后期方便回收和再利用,是一種極具應用潛力的綠色、環保吸聲結構。

3 結論

1)所設計的鋁纖維板加鋁微穿孔板復合吸聲結構,利用多共振模態耦合,不僅有效提高了中、高頻段吸聲系數,還降低了有效吸聲的低頻下限,有效吸聲帶寬和降噪系數均得到明顯改善。

2)所設計的鋁纖維板加鋁微穿孔板復合吸聲結構,鋁微穿孔板的位置由靠近鋁纖維板逐漸向空腔底部移動時,低頻段吸聲系數減小,高頻段吸聲系數增大,鋁微穿孔板前、后空腔大小接近時吸聲系數曲線較為平直且吸聲系數較大。

3)鋁纖維板加鋁微穿孔板的復合吸聲結構總厚度不小于100 mm 時可以實現在250~5 000 Hz 頻段內吸聲系數不低于0.8、降噪系數不低于0.9的優異吸聲性能,有效吸聲頻帶充分涵蓋了高速鐵路環境噪聲的主要頻率成分。

4)該復合吸聲結構有效吸聲頻帶寬,降噪系數高,綠色、環保、可回收,耐候性好,可在惡劣環境條件下長期使用。將該復合吸聲結構大量應用于高速鐵路噪聲防護工程,有助于推動我國綠色鐵路建設和國家生態文明建設。