提升銅冶煉智能數控吹煉爐冷料處理能力

曾慶康

(金冠銅業分公司,安徽 銅陵244000)

銅陵有色金冠銅業“奧爐廠區”采用“頂吹熔煉—智能數控吹煉—回轉式陽極爐精煉—PC 大極板電解”冶煉工藝,其中吹煉工序智能數控吹煉爐共配置3 臺,采用期交換作業模式,每臺吹煉爐冷料添加方式有爐前行車直投和爐后機投(殘極加料機)兩種。

2018 年3 月18 日,“奧爐廠區”竣工點火烘爐,5 月18日正式投料試生產。創造了同類工程建設工期最短、投資最少、投產最快、安全零事故的新紀錄。

結合2018 年全年試運行期間生產實際情況,吹煉爐處理冷料量僅50530.2 噸,與國內采用相同工藝銅冶煉企業標桿值相比,冷料處理量方面存在較大差距,為充分發揮智能數控吹煉爐優勢,需進一步挖潛補缺。

1 吹煉工藝簡述

礦銅冶煉一般分為造锍熔煉、冰銅吹煉、粗銅精煉和電解精煉四個步驟,其中冰銅吹煉爐型有PS 轉爐、智能數控吹煉爐、側吹爐、底吹爐、閃速爐和頂吹爐等眾多爐型,采用智能數控吹煉爐或轉爐作為冰銅吹煉爐(以下簡稱吹煉爐)具有對不同品位冰銅適應能力強、能夠處理大尺寸含銅冷料、脫雜能力強、自熱吹煉等優點。

鑒于吹煉爐在處理含銅冷料方面具有的明顯優勢,其一個重要作用即用于處理銅冶煉系統內部產生的各類含銅中間物料、下游銅加工企業及相關有色冶煉企業產生的各類含銅物料,以降低庫存并提升產能。

隨著加工制造、自動化、技能水平的不斷提升,吹煉爐正朝著大型化、智能化、綠色化方向發展,當前新建或改建企業,配置吹煉爐處理熱態冰銅能力約為250-300 噸/爐、品位54%~62%、富氧濃度23%~25%、風量40000-50000Nm3/h。

冰銅吹煉過程為自熱反應過程,產生熱量除維持熔體自身反應溫度外,部分熱量隨煙氣、爐渣、爐體帶出,剩余熱量仍有大量富余。

吹煉過程分為造渣期和造銅期兩個階段,對應反應熱效應如下:

造渣期:2FeS+3O2+SiO2=2FeO·SiO2+2SO2+1030.0 9kJ

造銅期:Cu2S+O2=2Cu+SO2+217.4 Kj

根據理論計算,100kg 銅锍吹煉造渣期富余熱量29681.96kj、造銅期富余熱量2400.28kj,而100kg 冷銅由15℃加熱至1200℃需要吸收熱量72548kj[1],根據當前每爐次處理冰銅量250-300 噸/爐,吹煉過程有富余熱量較多。

為維持吹煉爐工況穩定,確保系統熱量平衡,防止溫度過高對爐襯、電收塵、制酸系統產生負面影響,同時為合理利用富余熱量,行業常規做法是根據吹煉爐各階段作業工況選擇性向爐內投入含銅冷料。

2 冷料概況

奧爐廠區于2018 年投產當年即實現達產的目標,并順利實現“保安全、保工期、保投資”的三保目標,為實現降本增效、資源綜合利用目標,吹煉爐處理含銅物料種類、數量、成分日趨復雜化,冷料種類由初期約15 種提升至2020 年約34 種,冷料成分由以Cu、Fe、Si 三種元素為主擴大至多種雜質元素并存且占比較大的局面,在此條件下,如何實現不影響產品質量前提下提升冷料率成為當前重點課題。

表1 列出2020 年轉爐處理含銅冷料中部分物料概況。

表1 轉爐處理含銅冷料概況信息

根據表1 統計結果,供應量較大含銅物料約34 種(處理量較小的中間物料未做統計),根據各類物料尺寸、含銅品位及雜質含量大致可以分為兩類:

A 類:尺寸較小(2cm~10cm),銅品位不高,雜質種類多或含量較高,成分波動大。這類物料中部分物料疏松多孔夾帶一定量水分,部分物料含有大量在高溫下易揮發物質,部分物料同一批次成分差異較大,部分物料伴有大量粉狀物料。

B 類:尺寸較大(>50cm),銅品位高,雜質含量少,成分相對穩定,一般Cu>97%。這類物料主要是火法精煉及電解精煉系統中產出的中間產品或最終產品。

從冷料來源看,主要分為四部分,一是源自金冠銅業內部中間含銅物料,該類物料成分明確、可控,一般不會對系統造成較大影響;二是其他礦銅冶煉廠產出物料,該類物料成分較為穩定,同前述第一種情況,均屬于一次銅;三是來源于各類銅加工企業產生的二次銅,這類銅是在加工過程中產生的,它與一次銅的主要區別在于其在合金化或加覆蓋物過程中可能已被摻雜,其成分差異極大、有害雜質較高[2];四是其他有色冶煉行業產出的含銅物料,該類物料成分組成與銅冶煉工藝產生物料成分差異較大,一般單獨處理。

3 影響冷料處理因素

(1)物料尺寸。考慮到轉爐送風期間風眼區域風速達到88m/s~110m/s,在高速風速下,成粉末狀或顆粒較小物料在吹煉正式開始之前即已被吹出爐口,不僅造成直收率降低,同時大量粉塵進入廠房,對廠房環境造成極大影響。物料尺寸過大,在爐膛內融化、溶解時間拉長,容易造成熔體溫度偏低,如若發生在造渣期,容易引起爐渣發粘,一旦過吹容易發生噴爐事故。

(2)水分含量。部分含銅物料因其疏松多孔,室外堆放容易積水,如精煉渣;部分物料內部有較大或較長空腔,因外側封閉,內側積水或其他物質無法排出,如廢銅水套;部分物料含有大量結晶水,如黑銅板。諸如前述物料,一旦進入盛有高溫熔體爐膛內,即會發生激烈反應而出現爆炸、放炮事故。

(3)易揮發物。Pb、As、Sb、Bi 該類元素因其單質、各價態氧化物屬低熔點物質,在吹煉溫度下,具有較高平衡蒸氣壓,屬易揮發物,吹煉過程中該類物質大量進入煙氣中;部分物料含有硫酸鹽、亞硫酸鹽或碳酸鹽,比如

(4)易燃易爆物。吹煉作業期間熔體溫度約1150℃~1250℃,煙氣溫度稍高,對于冶金爐工況特點,嚴禁各類易燃易爆物質加入爐內,防止發生火災爆炸事故。

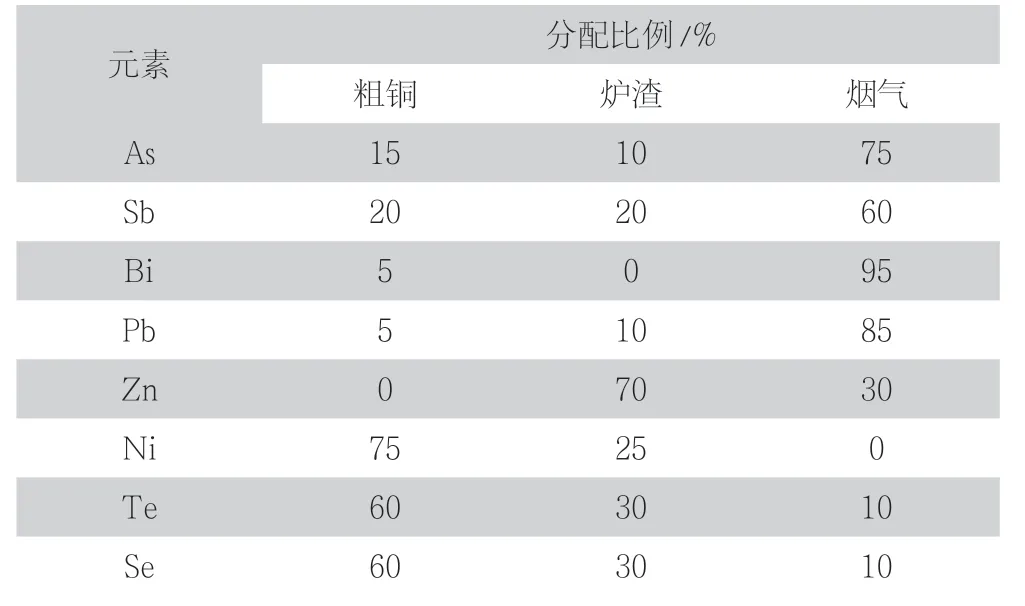

(5)雜質含量。各類物料中主要雜質成分較多,其中含量較高且對銅冶煉系統影響較大的有As、Sb、Bi、Ni、Te、Pb、Zn 等元素,這類雜質部分在銅中溶解度較高,帶入后續生產系統中,特別是前三種雜質,能夠以一定比例進入電解液并逐漸積累,容易形成漂浮陽極泥[3],根據相關研究,漂浮陽極泥主要是以As、Sb、Bi、Pb等元素構成的復雜物[4];前述雜質中部分雜質及生成氧化物或硫化物屬低熔點、低沸點物質,大量進入煙氣中,在鍋爐、管道中大量粘結,對換熱、收塵效果影響較大。

含銅物料中幾種含量較大雜質在吹煉過程中的分布情況見表2。

表2 轉爐吹煉雜質分布概況表[5]

4 處理措施

圖1 吹煉爐期交換作業模式

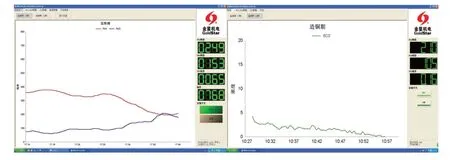

圖2 造渣期、造銅期終點判斷趨勢圖

(1)優化吹煉進出料作業方式。根據初步設計吹煉爐S1和S2 期共計處理冰銅量285 噸,為滿足S1 起吹液面作業條件,S1 需要進料4 包半,S2 進料3 包半,后根據冰銅包實際有效容積,采取S1 進料5 包、S2 進料3 包作業方式;放渣期間原作業方式S1 放渣2 包半、S2 放渣1 包半,后調整為S1 放渣2 包、S2 放渣2 包。優化作業方式后,中間熱損失和備料時間減少,作業效率提高,日均爐次提高,日處理冷料量提高。

(2)加強冷料管理。鑒于當前含銅物料種類多、成分雜、尺寸差異大情況,根據吹煉爐不同作業階段熔體溫度、作業時間、熔體物相組成、脫雜能力等特點,劃分出適用于S 期和B 期物料,分類堆放。雜質高、水分大、含有易揮發物的物料經破碎、烘烤后進入S1 期,成分較為穩定小尺寸物料投入S2;B 期冷料添加情況與S 期類似,主要區別是B 期處理物料尺寸較大、含銅品位一般超過97%,幾乎不含水分和易揮發物等雜質。根據計算,Sb、Bi、Pb、Zn 幾種雜質元素在吹煉工序的脫雜率分別約為50%、65%、90%和99%,各種含銅冷料的添加以控制雜質進入總量為原則。

(3)提升殘極加料機運行能力。根據工藝生產需求,結合同行業同等尺寸轉爐冷料處理情況,轉爐每爐次需投入冷料總量約130~140 噸,其中由殘極加料機投入大塊含銅物料量約90~100 噸/爐,由于目前殘極加料機設備配置方面限制,其有效運輸能力不足,現投料僅35 噸/小時,轉爐潛能未得到充分發揮,通過縮短鏈板防滑齒間距、尾部整形板加寬、殘極冷卻水套改造、優化上料方式等措施,將殘極加料機上料速度提升至目前70 噸/小時,有效提高冷料處理量。

(4)合理利用爐前備料時間。根據吹煉爐期交換作業特點,每次爐體切換作業期間,中間有較長備料時間,利用1臺行車備料時間,通過第二臺行車利用切換或備料間隙時間從爐前投入冷料,在不影響吹煉爐作業時間、作業爐次條件下提高單爐處理量。

原設計吹煉爐期交換作業方式見圖1[6]。

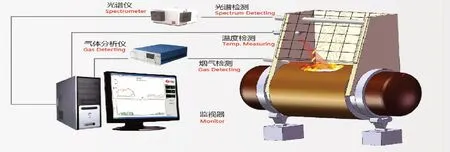

(5)吹煉過程定量化、智能化控制。銅陵有色金冠銅業分公司通過近3 年的探索,創新研發了“吹煉過程控制優化決策系統”及“銅锍智能數控吹煉模型”[7],并得到了成功應用,通過物料平衡、元素平衡、熱量平衡控制體系以及終點智能判斷系統完全實現了吹煉過程控制的定量化、智能化作業;同時采用外窺式成像測溫系統既可以實現對爐內燃燒工況的視頻監視,也能同步檢測視場內任意區域的溫度,實現溫度控制的可視化、數字化作業。在此基礎上,通過調節送風量、氧濃及冷料添加量實現冷料處理的最大化。

圖3 銅冶金吹煉工藝關鍵參數檢測系統示意圖

圖4 銅锍智能數控吹煉模型界面圖

(6)降低中間物料發生率。吹煉爐處理含銅物料主要分為內部產生的中間物料和外購采購物料,其中中間物料當前又分為“奧爐廠區”物料和“雙閃廠區”物料,當前外購物料占處理總量約51%,“奧爐廠區”物料占比約40%,“雙閃廠區”物料占比約9%,內部循環物料占比較高,為實現提質增效目標,通過調整渣型減少渣含銅、物料入爐前篩分降低煙塵發生率、提高銅模壽命、提高陽極板合格率、降低備料時間等多項措施降低中間物料發生率。

6 結論

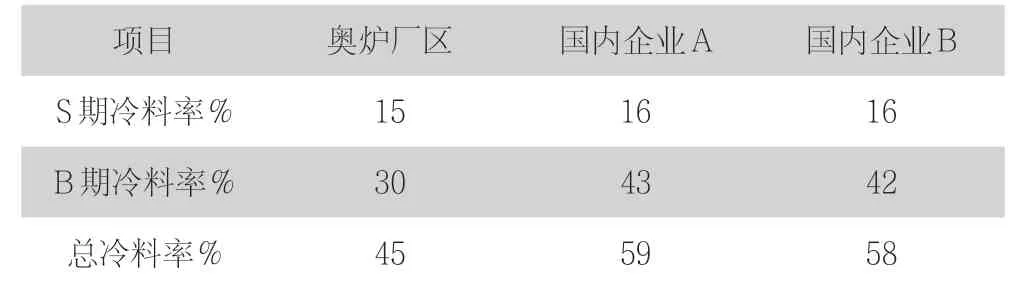

通過上述措施的實行,吹煉爐處理冷料總量達到約16萬噸,冷料率由33%達到約45%,陽極板合格率≥98%,取得較大效果,但與國內其他采用相同工藝銅冶煉企業相比(見表3),仍有差距,差距主要體現在B 期。

表3 國內銅冶煉冷料率對比概況

分析原因主要有:一是氧濃偏低,當前平均氧濃約22%~23%,與行業平均值相比低2%~3%;二是殘極加料機投料能力同行業相比仍然偏低,無法滿足吹煉工藝最大冷料處理需求。鑒于此,關于提升吹煉爐冷料處理能力的短期工作重點將放在提升氧濃和殘極加料機兩個方面。