軸向槽道熱管的加工制作及傳熱性能研究

孫浩森張從菊楊開敏毛煜東

(1.山東建筑大學 學報編輯部,山東 濟南250101; 2.山東建筑大學 熱能工程學院,山東 濟南250101)

0 引言

熱管是一種高效、可靠的熱傳輸元件,現已得到了較為廣泛的應用[1]。 自熱管內流動和傳熱分析的理論方法提出后,熱管的研究和設計進入了快速發展期,尤其是在實際應用場合中,熱管的結構形式呈現多樣化[2]。 熱管結構形式的更替源于液體回流動力源的演變,由最初的重力回流和簡單毛細芯輔助回流變為各種結構形式提供回流的驅動力。 隨著科技的進步,熱管的研究方法和方式也豐富起來,最初的理論分析和實驗研究存在一定的局限性,在引入可視化技術和數值模擬仿真技術后[3-7],在熱管內流動和傳熱的機理認識和研究方法等方面都得到了較大拓展。

在眾多熱管形式中,槽道熱管依靠管內軸向的微槽道提供毛細力,而且槽道的開鑿相對于傳統的毛細芯簡單,運行穩定性也更為可靠,使其在航空航天及電子領域具有廣闊的應用空間[5-13]。 與傳統熱管研究相同,針對于槽道熱管的實驗研究主要是通過測試熱管的當量傳熱系數、熱阻以及最大傳熱能力等參數來表征熱管的傳熱性能[3]。 理論研究工作通常關注不同槽道形狀對工質蒸發和冷凝過程的影響,以及氣液表面張力和氣液流動阻力等參數對熱管性能的影響[4-6],但是在建模過程中,對問題進行了一定程度的簡化和抽象。 同時受實驗測試技術的局限,測量得到的物理量也較為有限,所以,對其內傳熱傳質機理和流動過程的特征掌握不是很充分。 數值模擬方法具有能夠提供全息物理場的特點,用來研究該問題,可以取得較好的效果[5]。 因此,部分學者使用實驗測試、數值模擬或兩者相結合的方法對異形熱管的原理及性能展開研究,提出了基于新工質、新材料和新結構的各種新型熱管[12]。

目前,國內外研究的槽道熱管以較為規則的矩形、三角形和梯形截面為多[3-4,8],而對于制作相對困難但換熱性能更為優異的“Ω”形熱管研究較少[5,14]。 有學者對不同槽道形狀的熱管進行了對比研究,并對具有“Ω”形槽道的微型熱管進行了理論建模,用于預測熱管的熱阻以及最大傳熱能力,并通過實驗對該模型進行了驗證,兩者結果相符較好[14-17]。

因此,文章針對“Ω”形槽道熱管的結構特點,設計了專門的加工平臺,制作了鋁氨熱管,對其進行了實驗研究,得到了“Ω”形軸向槽道的動態響應特性,研究了該形熱管的傳熱性能。

1 軸向槽道熱管的加工制作

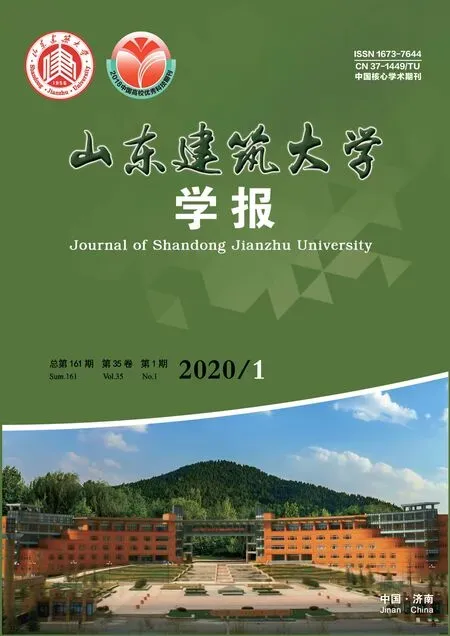

文章研究的“Ω”形軸向槽道熱管擬應用于航空航天或者電子散熱領域,工作溫度屬于-20~50 ℃的低溫熱管范圍,材料也應盡量的輕。 因此,熱管的管殼材料采用6063 鋁合金,工作介質為氨(NH3),其純度達到99.9999%。 管材橫截面結構尺寸如圖1所示。

圖1 熱管截面參數圖/ mm

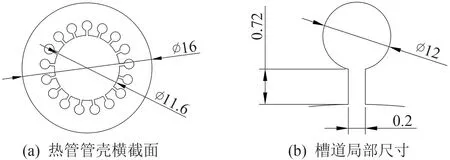

由于工質在常溫下極易氣化,在灌裝的過程中極有可能會出現氣液共存的現象,因此將氨容器放置在罐裝系統的最高點并倒置,保證容器下游的管道內始終為液體氨。 灌裝系統如圖2 所示,為了確保在液氨流量計內流通的是液態流體,在流量計入口前部又增設了恒溫裝置,使得流經流量計的液態氨狀態穩定,計量更為準確。

圖2 熱管灌裝系統示意圖

常見熱管的封裝方式有夾緊和焊接,如銅質殼體熱管多采用夾緊式封裝,不銹鋼的采用焊接的方式。 文章研究的熱管殼體為鋁合金,其硬度較大,無法進行夾緊封裝;其內工質屬于易爆物質,也不能簡單地采用焊接方式。 提出的解決方案為:將鋁合金外殼與直徑較小的鋁管進行焊接,通過鋁管完成工質灌注后,再對其進行封裝。

由于鋁質地較軟,對其進行夾緊較為容易,但僅僅依靠夾緊來實現封裝無法滿足運行后管內高壓帶來的安全要求,所以需要對其進行焊接。 為了避免焊接過程中產生的高溫造成熱管夾口變軟,引起內部高壓氣體泄漏甚至爆炸的危險,設計了一套專用夾持系統。 在灌裝結束后,使用厚度較大的兩組鉗口對鋁管進行夾緊,然后切斷熱管與灌裝系統的連接,并打開外側的鉗口對斷口處進行焊接。 此時保持內側鉗口夾緊防止泄漏,較厚的鉗口能夠較多地吸收焊接產生的熱量,起到隔離兩側鋁管的作用,使得另一側熱管的溫度不會有顯著升高。 制作加工完成的成品如圖3 中所示。

圖3 熱管實物圖

2 傳熱性能實驗研究方法

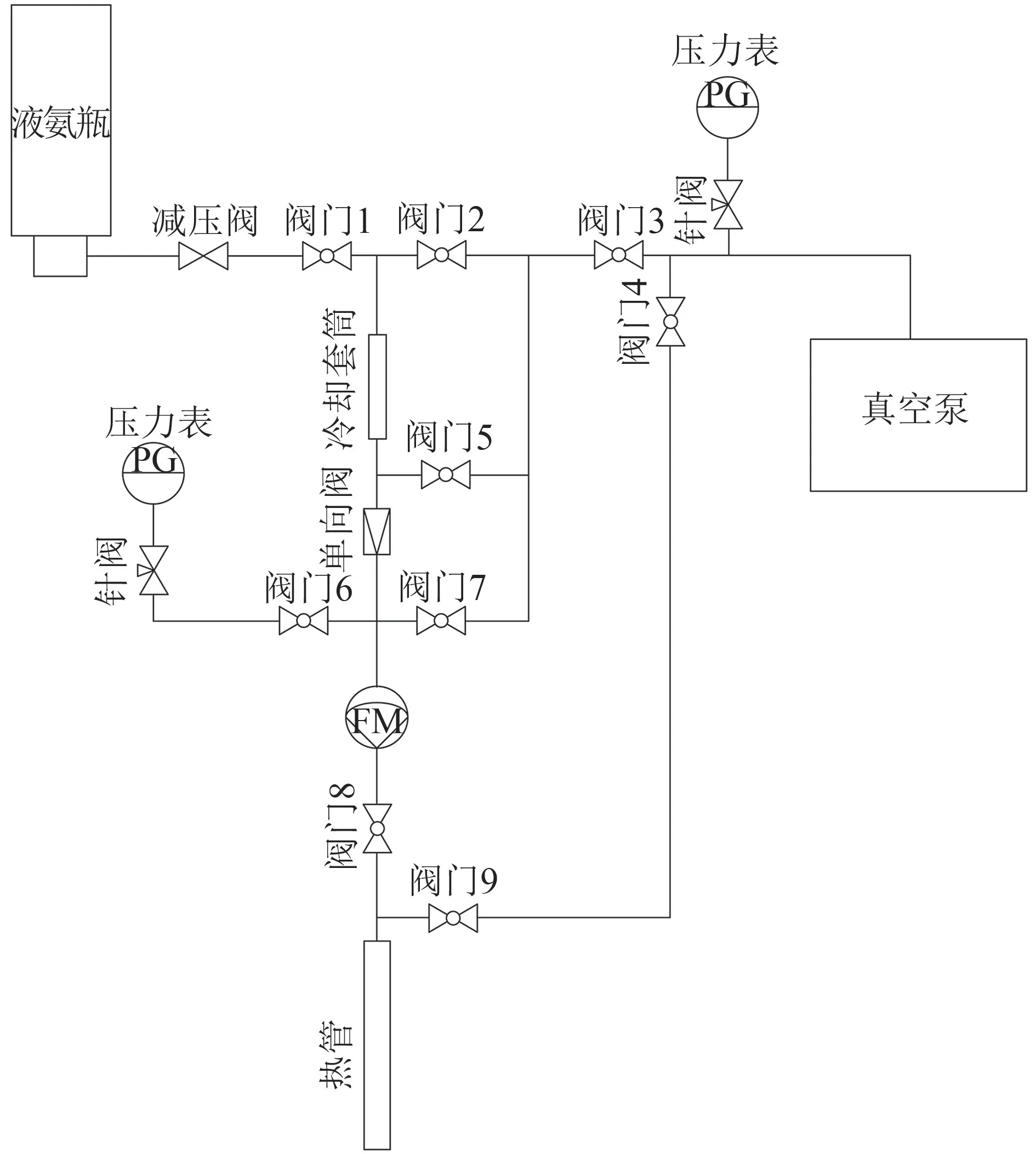

采用的實驗裝置如圖4 所示,由加熱系統、冷卻系統、溫度測量和數據采集系統組成。 所用的熱管長度為1.0 m,沿熱管軸向在加熱段、絕熱段以及冷凝段每段內均勻布置熱電偶,共17 個測點。

圖4 實驗系統示意圖

實驗中,采用特制的聚酰亞胺加熱片產生的熱流作為熱源,通過調節直流穩壓電源電壓來改變輸入的熱流量,其功率精度誤差為±2.5 W。 為了能較大范圍地測量熱管的工作性能,冷卻方式采用液體冷卻,以高性能恒溫水浴提供的恒溫導熱油作為冷源,最低溫度可以到達-35 ℃,冷源溫度溫控精度為±0.01 ℃。 冷卻水套進出口油溫通過放置于進出口管內的銅—康銅熱電偶測量, 其溫度誤差為±0.25 ℃,冷卻流體流量使用測量誤差為5%的流量計測量。 熱管壁面的溫度分布采用相同的熱電偶進行測量,溫度數據采集通過Fluke 數據采集儀實現。

3 熱管傳熱性能分析

熱管內發生的物理過程包含工質的蒸發和冷凝過程、工質氣態和液態物質的流動,此外還有熱管管壁的導熱傳熱。 因此,要表征熱管傳熱性能的優劣可以從局部著手,如討論熱管的蒸發換熱系數或者冷凝換熱系數等,也可以從整體出發,討論熱管的總換熱系數、總熱阻,以及將熱管看作是實心金屬棒,分析導熱熱阻等以研究其整體傳熱性能。

3.1 熱管的熱負荷響應特性

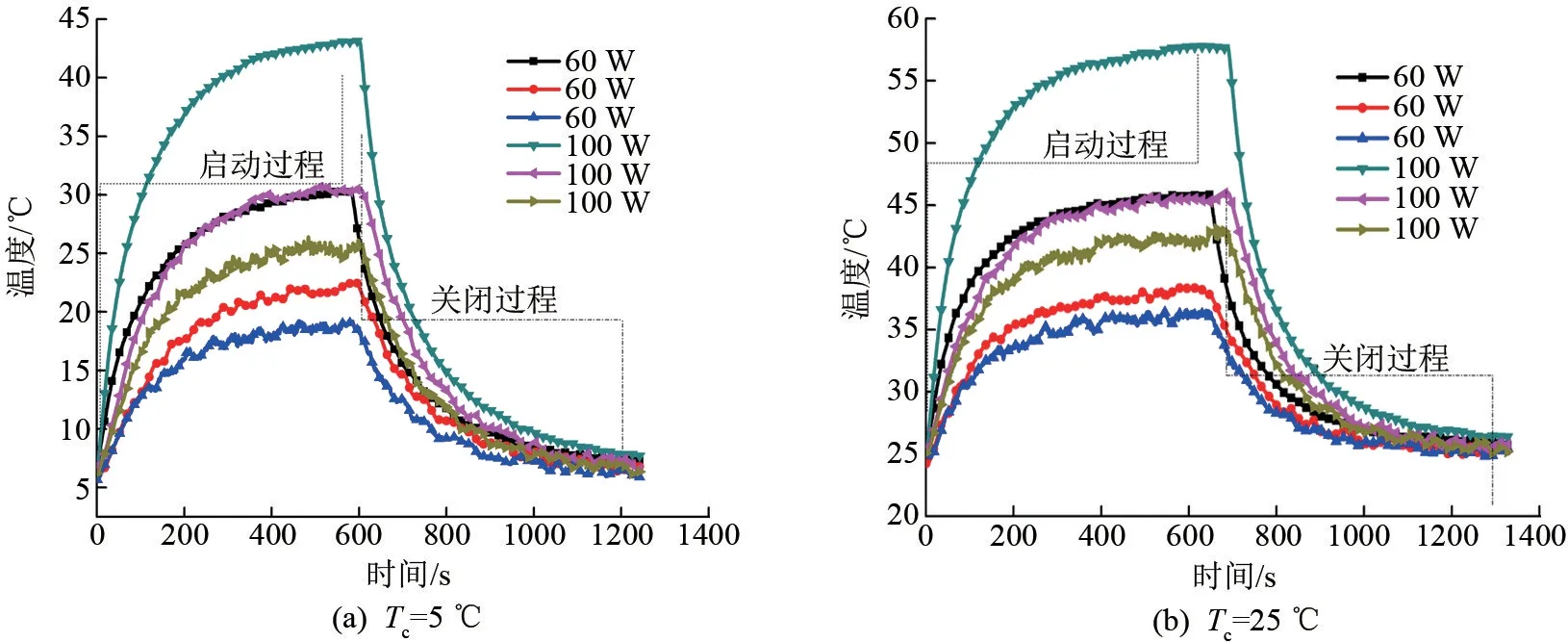

熱管狀態對熱負荷變化的響應速度是熱管的一項重要性能指標。 文章對啟動和關閉過程中熱管的瞬態響應進行了研究。 分別在兩種冷源溫度下,將熱管加熱10 min,隨后停止加熱,再運行10 min,記錄熱管各測點溫度隨時間的變化情況,結果如圖5所示。 分析數據可知:在不同冷源溫度(Tc)下,熱管的啟動和關閉特性基本一致;啟動時,溫升主要發生在起初的一段時間,熱管內的工質氨溫度和壓力均快速升高,之后變化緩慢,在較短的時間內(約為4 min)趨于穩定;停止加熱后,熱管也在較短的時間內(3~6 min)內到達了與冷源一樣的溫度,且其溫度變化規律與啟動過程相似,方向相反。 在同一冷源溫度下,升高功率,熱管啟動溫升和關閉降溫均較快,但到達穩態所需時間更長,同時,各段溫度相應較高,這也體現了熱管能快速響應熱負荷的特性;在不同冷源溫度、相同負荷條件下,冷源溫度較高時,熱管啟動和關閉時間略長。

3.2 熱管溫度分布

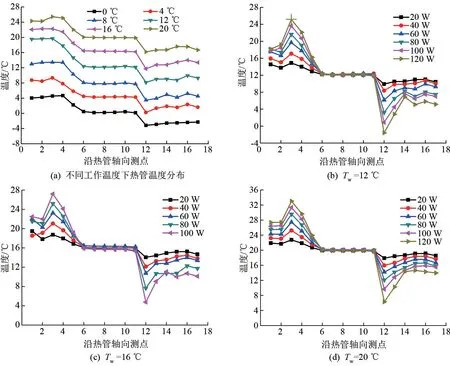

熱管表面溫度是實驗測試得到的最主要參數,最能直接反映熱管的傳熱性能。 充液率FR(Filling Rate)表示工質的充注量,其定義為實際充注工質量與將管內壁槽道全部充滿液體而其余區域為蒸氣時所需工質量之比。 熱管豎直放置時, 充液率為1.0時,在不同工作溫度Tw(0、4、8、12、16、20 ℃)下的軸向溫度分布曲線如圖6(a)所示;保持熱管的工作溫度不變,不同功率下熱管軸向溫度分布曲線如圖6(b)~(d)所示。

在不同工況下,絕熱段溫度較為均勻,這是受熱管的運行原理影響,同時良好的保溫措施也是影響因素之一。 由圖6(b)~(d)可知,熱管冷熱段的溫差隨著加熱功率的增加而升高。 熱管加熱段溫度最高點出現在加熱段測點3 位置附近,即圖6(b)中“+”所示測點。 熱管內蒸汽被加熱后沿著管內空腔向冷凝段運動過程中被加熱,溫度不斷上升,同時,溫升程度隨著功率的增加而增加。 熱管溫度最低點出現在冷凝段與絕熱段相交的測點12,分析可能是該位置是冷卻油入口,冷卻效果較理想。 在較高功率下或者繼續加大功率,局部較大熱流密度使該點附近液氨汽化量比其他位置多,甚至有可能出現槽道內干涸,出現隨著加熱功率的增加溫度迅速升高或者冷熱段溫差過大的現象,此時的功率即為熱管最大傳熱功率。

圖5 不同功率下熱管溫度瞬態變化圖(FR=1.0)

圖6 不同功率下熱管軸向溫度分布曲線圖(FR=1.0)

3.3 熱管當量導熱系數

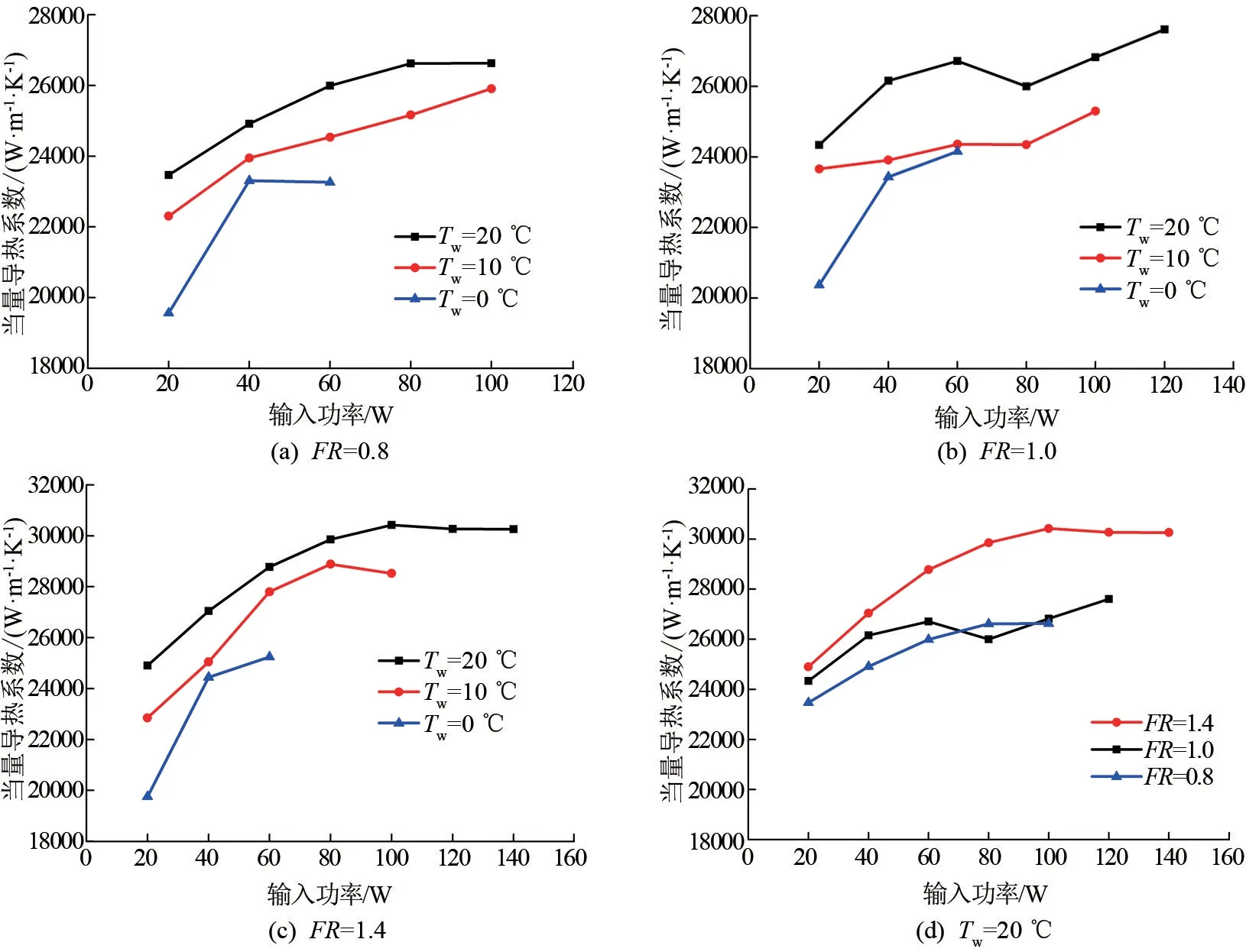

在熱管結構相同的情況下,除了工質的物性參數之外,工質的充注量也是影響熱管性能的重要參數。 如將整根熱管看作是一根實心的金屬棒,認為熱量通過導熱的方式在金屬棒兩端之間進行傳遞,根據其上發生的傳熱量與兩段溫差計算得到熱管的當量導熱系數,其隨著功率的變化曲線如圖7 所示。充液率為0.8、1.0 和1.4 的熱管在不同工作溫度下的當量導熱系數的變化趨勢分別如圖7(a)~(c)所示;相同工作溫度下,不同充液率熱管的當量導熱系數如圖7(d)所示。 熱管的當量導熱系數在不同工況下的變化規律為:在同一工作溫度下,當量導熱系數隨加熱功率和充液率的升高呈上升趨勢;加熱功率相同時,隨工作溫度的升高而增大。 圖7(d)中充液率為1.0 的曲線有波動是由于實驗數據的不確定性引起的,在合理范圍之內。

圖7 熱管當量導熱系數隨著功率的變化曲線圖

3.4 熱管總熱阻

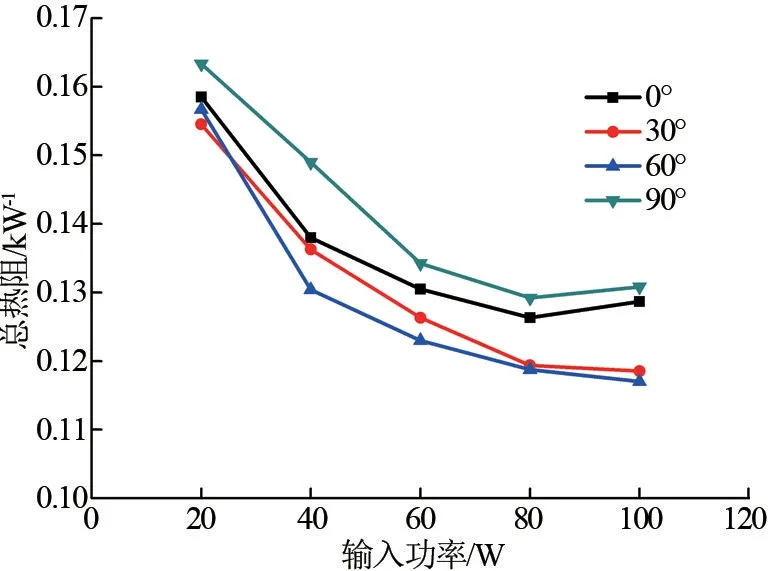

熱管的總熱阻借鑒了金屬棒的物性參數,由熱管冷熱兩端的溫差以及傳熱量計算得到,能夠比較形象地反映出熱管的傳熱能力大小。 充液率為1.4的熱管在不同傾角下,熱阻隨加熱功率的變化如圖8 所示。 在實驗所給的加熱功率和冷源溫度范圍內,熱管熱阻變化較小,在0.11 ~0.17 K/W 范圍內波動,并且隨著功率的增加熱管的熱阻逐漸變小,變化的趨勢也不斷減小,最終趨于不變。 由圖中可以看出,角度對熱管的換熱有一定影響,熱阻最小的工況出現在傾角為60°時。 由圖6 中熱管軸向溫度分布曲線可知,熱管在絕熱段幾乎為均溫,即該段的熱阻為0,因此,熱管的總熱阻由蒸發段和冷凝段熱阻組成。 在不同的傾角下,熱管蒸發段和冷凝段各自液膜的形成和排除具有不同的規律,因此,各自的傳熱系數變化呈不同規律,兩者的綜合作用造成在60°傾角時熱阻最小。

圖8 不同傾角下熱管總熱阻隨著功率的變化曲線圖

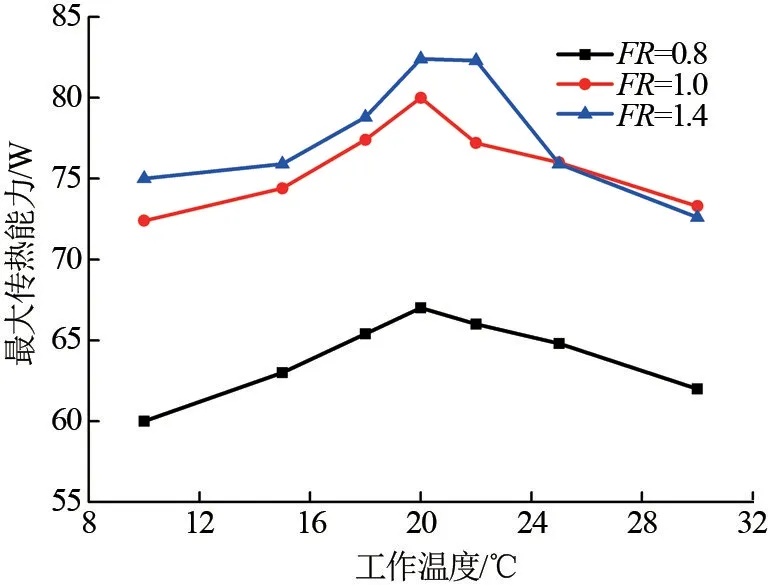

3.5 最大傳熱能力

在熱管的實際應用中,除了上述直接反映熱管傳熱效率的參數外,熱管的最大傳熱能力也是在選擇熱管時重點參考的指標之一。 最大傳熱能力是在規定了冷熱兩端溫差≤2 ℃的條件下測量得到的。不同工作溫度下,熱管最大傳熱能力的變化如圖9所示。 可以看出,熱管的最佳工作溫度為20 ℃,充液率為0.8、1.0 和1.4 時,對應的最大傳熱能力分別為67、80 和82.4 W。 該溫度下達到熱管的最大傳熱能力,因為對于熱管的工質而言,隨著溫度的上升,冷熱兩端能夠提供驅動蒸汽流動的動力增加,兩端間的傳熱量增加,但同時逆向流動的氣液間的阻力以及槽道對兩者的阻力也會增加,并且隨著溫度的升高,工質的傳輸因素減小,在多個因素的作用下傳熱能力達到了最大值。 熱管的最大傳熱能力隨著充液率的增加而增加,但在充液率>1.0 之后,充液率的增加對傳熱能力的提升作用并不明顯。

圖9 不同充液率熱管最大傳熱能力隨溫度的變化圖

4 結論

文章以“Ω”形軸向槽道熱管為研究對象,針對殼體硬度大、工質易氣化和有爆炸危險的特點,設計了加工制作平臺,并對熱管成品進行了傳熱性能測試的相關實驗研究,得到了熱管軸向溫度分布、當量換熱系數當量熱阻以及最大傳熱能力等。 主要結論如下:

(1) 熱管具有良好的動態響應熱性,在不同的加熱功率和冷源溫度下均能較快地啟動或者關閉。

(2) 在相同工作溫度下,熱管的冷熱端溫差隨著加熱功率的增加而升高;熱管最高溫度和最低溫度分別出現在加熱段尾部和冷凝段第一個點。

(3) 在同一工作溫度下,當量導熱系數隨加熱功率和充液率的升高呈上升趨勢;加熱功率相同時,隨工作溫度的升高而增大。 熱管的總熱阻隨著功率的升高而減小且變化幅度逐漸減小,熱管傾角為60°時,熱阻最小。

(4) 隨著充液率的增加熱管的最大傳熱能力增加,但是增幅越來越小,在充液率>1.0 后,充液率的增加對傳熱能力的提升作用不明顯。