富氣壓縮機的管路振動治理方案研究

崔明杰,欒 琦

(吉化集團吉林市錦江油化廠,吉林吉林 132022)

0 引言

往復式壓縮機作為增壓和輸送氣體的核心設備,廣泛應用于石油、化工、動力、冶金、采礦等工業領域,具有熱效率高、適用壓力范圍廣泛、適應性強等優點,是一種通用型機械。近年來,隨著氣體輸送工業的高速發展,現有的低轉速壓縮機已經不再具有商業競爭力。為了提高企業的經濟效益,大流量、高—變轉速(高轉速及變轉速)的大型往復式壓縮機勢必逐漸成為石油、化工等行業的主要壓縮裝置。在工業發達的美國,新一代的往復式壓縮機(大流量、高—變轉速)已經率先應用于生產,并且將投入約600 億美元來改善現有的天然氣壓送系統。

1 往復壓縮機工作概況

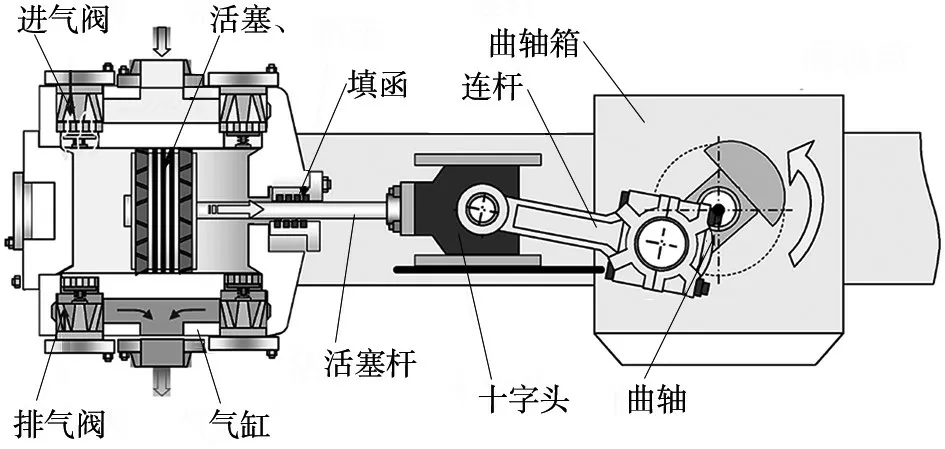

往復壓縮機主要包括控制氣體流動的進、排氣閥、氣缸、活塞、驅動活塞的聯動機構(曲軸、連桿和活塞桿)以及其他輔助元件(圖1)。當曲軸旋轉時,通過聯動機構的傳動,氣缸內的活塞做往復運動,加上氣閥的控制,便在工作腔內相繼完成了進氣、壓縮、排氣和膨脹的過程,即實現了壓縮機的一個工作循環。由于壓縮機固有的間歇性吸、排氣的工作特點,導致了與其相連的管道系統內的氣體速度和壓力等狀態參數呈現周期性的變化。管內氣體非定常流動的顯著特點就是,管道中不可避免地伴隨有壓力波的傳播、合成、分解、反射、透射等現象,使得管內各處的狀態不斷變化。上述的氣體參數周期性的變化特性就稱為氣流脈動。

圖1 往復壓縮機的基本結構

概括起來,過大的脈動氣流對壓縮機系統穩定性及經濟性的影響主要表現在以下6 個方面。

(1)氣流脈動引起管道系統發生強烈的振動,從而使管道連接處發生松動、泄漏等問題,嚴重時引起管道破裂而發生爆炸,造成嚴重的安全事故。另外,與壓縮機相連管道的振動勢必連帶著壓縮機機身等部件的振動,導致基礎和絕緣材料的龜裂。

(2)當脈動著的氣流沖擊管道系統的彎頭、閥門等敏感處時,會產生強烈的噪聲。強烈的管道振動和噪聲會使工作人員產生不安全感和不舒適感,分散其注意力,容易引起操作失誤,造成事故的發生。

(3)氣流脈動也是影響儀表正常工作及準確性的一大因素,造成儀表讀數不精確甚至造成儀表損壞。

(4)氣流脈動的存在使壓縮機氣閥的工作環境嚴重惡化,導致閥片的顫振及過早損壞。

(5)氣流脈動會使壓縮機的耗功增加,特別是當排氣管道中氣柱發生共振時,壓縮機消耗的功率大大增加。

(6)氣流脈動的存在使管道內的氣體壓力和流量產生周期性的變化,從而影響排氣量的穩定性。

美國石油學會標準API618(American Petroleum Industry Standard 618)對于往復式壓縮機系統氣流脈動與管道振動的控制作了專門的規定。目前全世界大多數國家(包括我國)均以該標準作為驗收石化壓縮機的依據,所以對氣流脈動及管道振動的分析、控制也必須以它為依據。然而,由于缺乏對氣流脈動的深刻認識以及過度依賴易于操作的管道結構有限元分析商業軟件,國內外部分管道設計單位解決管道振動問題時只是從管道結構方面開始而忽視了氣流脈動的分析,沒有研究導致振動的根源,常常花費了大量精力卻不能從根本上解決問題。事實上,氣流脈動分析是管道振動及應力分析的前提,而且脈動導致的壓縮機性能的變化以及對氣閥等的影響,依靠振動分析是無法完成的。另外,由于管道支撐、約束的不確定性,即使一個經驗豐富的振動分析人員,所計算出的管道結構固有頻率的誤差也往往高于20%。鑒于此,在第5 版的API618 中,推薦的設計方法為脈動控制方法,即優先采用脈動抑制裝置以獲得最低的脈動幅值和振動激發力。其更嚴格的脈動控制標準,大大減少了產生大振幅振動及應力的可能性。由此可見,解決往復壓縮機管道振動問題最根本、最有效的措施,就是將氣流脈動的幅值及振動激發力控制在更低的范圍內。

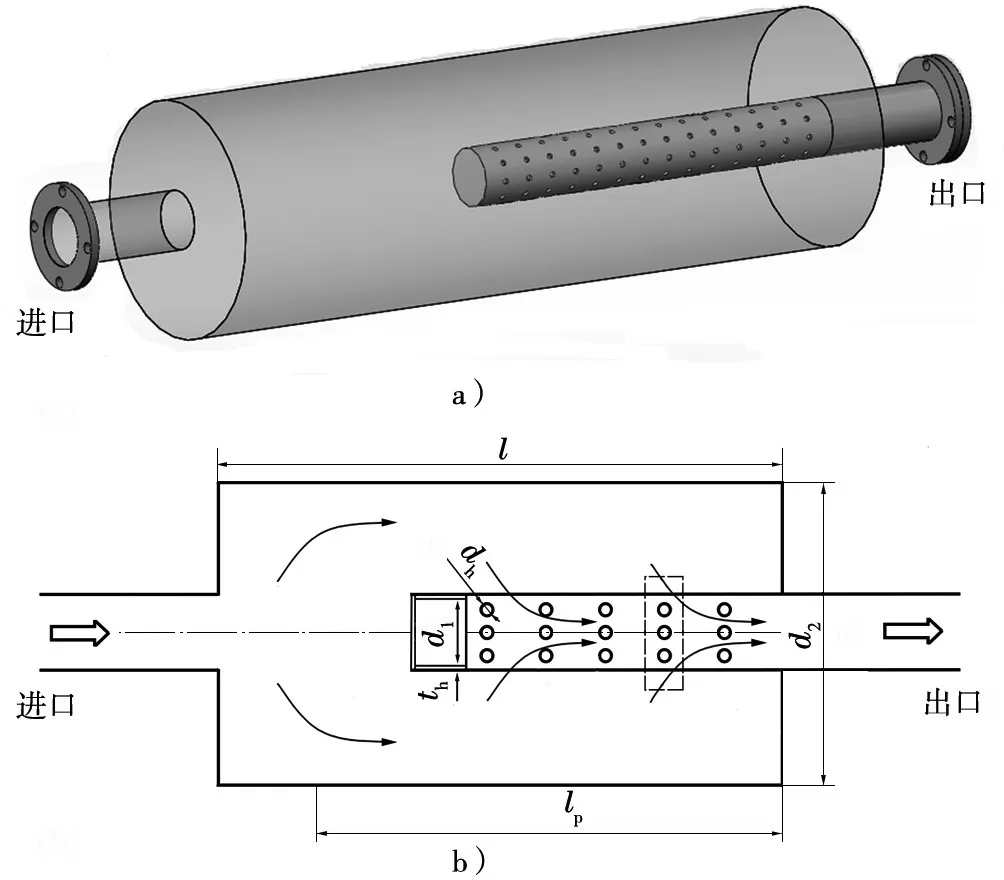

鑒于氣流脈動對壓縮機系統性能及可靠性的重要影響,建立精確的氣流脈動數學模型來對管道系統進行合理的脈動設計,將氣流脈動對壓縮機的不利影響降低到最低,這對于壓縮機系統安全、穩定的運行具有重要意義(圖2)。

2 富氣壓縮機管路振動參數的計算

2.1 富氣壓縮機的基本參數(表1)

壓縮機為兩級雙作用壓縮,其基本參數見表1。

圖2 錦江化工富氣壓縮機的管道振動

表1 富氣壓縮機的基本參數

2.2 激發頻率計算

對雙作用氣缸,激發頻率按式(1)計算[2]:

式中 n——壓縮機主軸轉速,r/min

m——簡協階次,m越1,2,3,…

因為壓縮機主軸轉速n越331 r/min,所以壓縮機激發主頻率fex越11 Hz。

2.3 氣柱固有頻率計算

在某些工況下,管道A 和管道B 單獨供氣,某些工況下是兩根管道同時供氣。以下分別計算兩種情況下氣柱的固有頻率。

2.3.1 管道A 和管道B 單獨供氣

管道的供氣端與大容積儲氣罐相連,因此也為開端邊界條件,在工作時,管路上的閥門處于開啟狀態,因而可以忽略閥門的影響,兩端為開端的管道內的氣柱的固有頻率可按式(2)計算[3]:

式中 a——管道內氣體的聲速,m/s

l——管道的總長度,m

n——管道固有頻率的階次,n越1,2,3,…

2.3.2 兩根管道同時供氣

根管道同時供氣時,將管道B 看作支管,管道B 與管道A的結合處看作匯流點。

求解式(2)得出兩根管道同時工作時,氣柱的一階固有頻率fT1越3.7 Hz,二階固有頻率fT2越8.5 Hz。

從以上激發頻率和氣柱固有頻率的計算結果可知,無論在什么工況下,激發頻率與氣柱的一階固有頻率相差很遠,激發頻率是氣柱二階固有頻率的1.31.5 倍,氣柱的固有頻率已處于安全范圍之內(激發頻率等于0.81.2 倍氣柱固有頻率時氣柱產生共振),因此,可能發生氣柱共振(圖3~圖4)。

圖3 富氣壓縮機緩沖罐中安裝的消振管件

圖4 多孔消振管在緩沖罐中的安裝

3 管道支撐的受力分析

管系是三元超靜定結構。因而對于包括端部在內有4 個以上支撐點的管系,單從靜力學平衡條件去求支承載荷是不可能的。這里采用簡單的剛體分割計算法,此法是把管系視為一個剛體,逐次把管系分割為靜定梁計算[5]。在工程實際中,常采用該法對管道支承的受力進行估算。

壓力波在管道中傳播時,在轉彎處或截面變化處就會形成激振力,而激振力又會轉移到支承上,因此應首先算出轉彎出或截面變化處的激振力。

管內氣體的平均壓力pm越0.9 MPa。氣流脈動強度用壓力不均勻度啄表示,其值為:

管道內壓力不均勻度啄可按下式計算[1]:

式中 Di——管道內徑,mm

fex——激發頻率,Hz

在做支承受力簡化分析時,以每兩個支承間的管道作為分段計算的對象,分割點支承的荷重為兩側管段計算值之和。在這種計算條件下,支承的受力狀況比實際情況時的受力更加惡化,因此計算結果更為保守。分段計算時,支承處受的彎矩為零;壓力波在直管道上不產生激振力;另外,假設壓力波在管道轉彎處產生的激振力由離轉彎處最近的支承全部承受,不沿管道傳遞。因此,直管道上的支承只承受管道和氣體本身的重力,Fx、Fy、Fz分別為支承在3 個方向上的受力。

支承在破壞時,破壞處一般發生在支承的固定處(支承底部),因此,支承底部處受的彎矩對校核支承的強度至關重要,支承底部受的彎矩按式(5)計算:

其中,h 為支承的高度。

4 總結與結論

對富氣壓縮機緩沖器出口管道的振動情況進行了分析,分析過程中對激發頻率、不同工況時氣柱的固有頻率、管道結構的固有頻率這三個頻率值進行了計算。采用簡單的剛體分割計算法計算了各個支承的受力和支承底部所受的力矩。得到如下結論:

(1)在目前的管道長度下,無論在什么工況下激發頻率與氣柱的一階固有頻率相差很遠,激發頻率是氣柱二階固有頻率的1.31.5 倍,氣柱固有頻率已處于安全范圍,不大可能發生氣柱共振。因此,無需對管道的長度進行調整。

(2)除了支承間的平面管道和支承后的空間管道的固有頻率與二階激發頻率相近,其他管段的固有頻率大大高于激發頻率和氣柱的固有頻率。建議將支承分別向彎管方向移動0.5 m左右,以提高該段管道的固有頻率;在支承后長為1212 mm 的水平管道上加一個支承,以提高該處空間管道的固有頻率。

(3)采用簡單的剛體分割計算法可以估算出各個支承的受力和支承底部的力矩,在這種計算條件下,支承的受力狀況比實際情況時的受力更加惡化,因此計算結果更為保守。