大口徑反射鏡重力卸載設計

姜彥輝,劉涌,鄒寶成,胡嘉寧,孫欣,武永見

(北京空間機電研究所,北京 100094)

引言

隨著空間遙感器分辨率的提高,反射鏡的口徑也逐漸增大,而大口徑反射鏡技術作為空間遙感器設計中關鍵技術之一,對于遙感器的研制成敗具有重大意義。大口徑反射鏡在重力場的作用下,面形精度已無法完全滿足天地一致性的要求,即大口徑反射鏡在地面重力環境下加工達到一定的面形精度,入軌后因重力釋放,反射鏡面形精度會發生一定的變化,如何預知且控制這種重力釋放造成的誤差,使大口徑反射鏡天地不一致性在可接受的范圍內變化,對于大口徑空間遙感器的研制具有重要意義[1]。

本課題針對反射鏡口徑為Φ1.4 m 輕量化率達87 %的大口徑輕質反射鏡的重力卸載方案,旨在解決大口徑輕質反射鏡重力卸載的關鍵技術,滿足反射鏡重力環境下的面形精度要求,為精密加工檢測階段建立起失重環境下主鏡面形精度判讀基準[2-8]。

文中對比分析了反射鏡光軸水平吊帶卸載、背部離散多點支撐及光軸豎直狀態下背部多點離散支撐卸載方案,通過理論及仿真分析,確定反射鏡采用光軸豎直卸載方案,最終通過試驗驗證了所設計的方案的可行性。

1 反射鏡參數

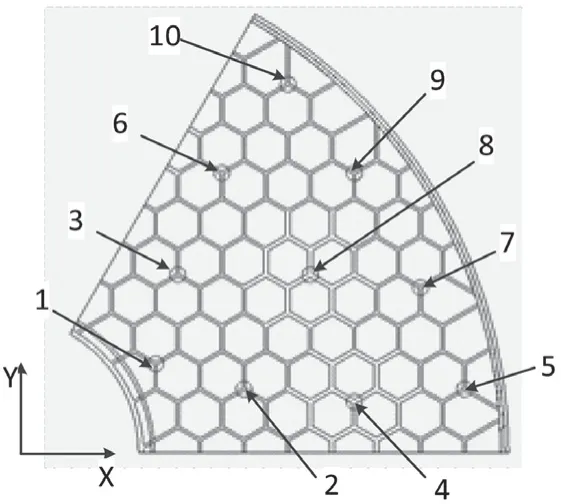

本文所設計的反射鏡材料為ULE (超低熱膨脹系數玻璃),對于ULE 材料,結構剛度并不大,因此主鏡做成蜂窩夾層結構。對于蜂窩夾層輕量化形式,考慮到反射鏡的加工成本和支撐結構設計的難易程度,常見的輕量化孔的形式有正三角形、正方形和正六邊形。對于這三種輕量化結構相同幾何尺寸下,三角形輕量化孔輕量化率較低,四邊形孔的穩定性不好。故而對于本文所設計的反射鏡采用六邊形孔的背部輕量化形式[9-12],如圖1所示。

圖1 反射鏡輕量化示意圖

2 大口徑反射鏡重力卸載方案

對于本文所設計的反射鏡,要求加工精度優于λ/80,因而提出對反射鏡重力卸載精度優于λ/200。

2.1 光軸水平吊帶卸載

當反射鏡光軸處于水平放置時,那么反射鏡邊緣存在沿徑向的力。若反射鏡的支撐面和理論中心不重合時,反射鏡產生一個力矩,進而影響鏡面面形。同時如果反射鏡是凹面或者凸面,反射鏡傳遞過來的力同樣會使反射鏡產生力矩,影響反射鏡面形精度。大口徑反射鏡在光軸水平狀態下卸載,目前常用吊帶及背部多點支撐的卸載方式。

反射鏡光軸水平在重力作用下,吊帶與反射鏡之間接觸處受力為均勻的壓力(不考慮吊帶與主鏡的摩擦力)。假設吊帶壓力為P、反射鏡所受重力為G、反射鏡半徑為R、反射鏡寬度為L 及吊帶與反射鏡之間的接觸角為α,由于反射鏡光軸水平狀態下,受自身豎直向下的重力及吊帶的壓力處于受力平和狀態,故而吊帶的合力方向豎直向上,其帶水平方向合力為零。在如圖2 所示的微單元中,反射鏡所受吊帶向上方向的力為,而吊帶與反射鏡之間的接觸角從-θ~θ 之間的合力為G,即G=2PLRsin(θ),進而計算吊帶所受壓力為P=G/2LRsin(θ)。

圖2 吊帶微單元受力示意圖

本文所設計的吊帶寬度為40 mm,與反射鏡之間的接觸角為π/3,同時吊帶中心與反射鏡重心位于一個平面內(減小重力引起的彎矩)。經過有限元建模分析,得到反射鏡光軸水平重力作用下的面形如圖3 所示,由圖像可知,此時反射鏡面形主要為像散,這是由于鏡體本身為球背形式,在吊帶支撐工況下,鏡體內部仍存在較大內力彎矩,進而引起像散。

2.2 光軸水平背部多點支撐

反射鏡光軸水平采用背部多點支撐方案,通過有限元仿真優化分析,確定反射鏡最終支撐點位置如圖4 所示。列出其中10 個點,其余點關于X 和Y 軸呈90 °對稱。

圖3 光軸水平吊帶卸載狀態下反射鏡自重變形

圖4 主鏡背部36 點支撐分布圖

約束反射鏡支撐點處的6 個方向的自由度并施加重力,提取反射鏡支撐點處力的大小如表1 所示,其中Y正方向受力大小關于Y 軸對稱相等,Y 軸負方向受力為對應Y 軸正方向對應點的負值,其中數值為正表示反力與Z 軸方向一致,即反射面軸向。

此時反射鏡自重變形云圖如圖5 所示,由圖像可知,此時反射鏡面形滿足要求,然而此時各支撐點處的力為水平和豎直兩個方向的合力,工程實現存在一定的難度。

2.3 光軸豎直背部多點支撐

反射鏡光軸豎直卸載采用離散多點制動控制卸載方法。

為了便于卸載位置結構設計,提出如下設計原則:

1)為便于卸載結構設計及卸載調整,卸載點數較少為宜;

2)支撐點之間的距離需大于110 mm(預留卸載結構設計空間);

3)選擇支撐點應為筋與筋相交之處及筋與外壁、內壁相交之處;

表1 光軸水平背部支撐點的支撐力大小

4)反射鏡為圓周對稱,卸載點也應圓周對稱分布;

5)若上述卸載點還不能完全滿足卸載要求,則可在合適位置(如筋交點之間)選擇更多輔助卸載點。

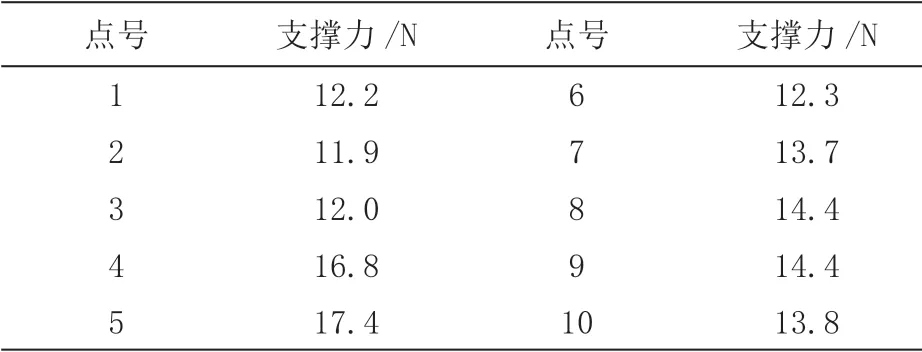

反射鏡背部采用60 個背部支撐點,支撐區域圓心位置如圖6 所示,其中只列出其中1/6 對稱支撐點,坐標方向以圖5 中X,Y 坐標方向為準。

約束反射鏡支撐點處的6 個方向的自由度并施加重力,提取反射鏡各支撐點處力的大小如表2 所示,提取整鏡計算模型中水平方向的摩擦力比軸向支撐力低4 個數量級左右,較小可以忽略。

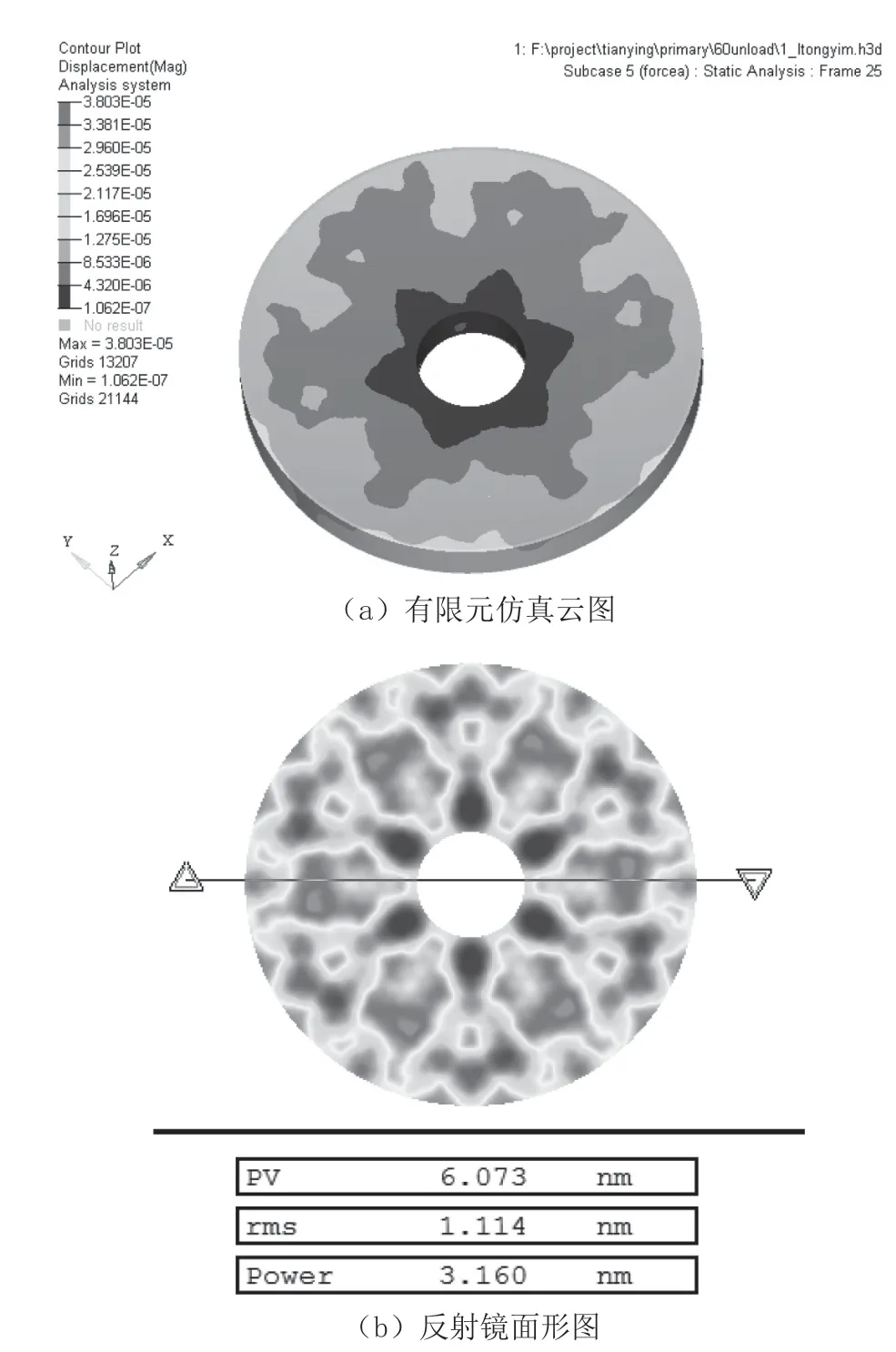

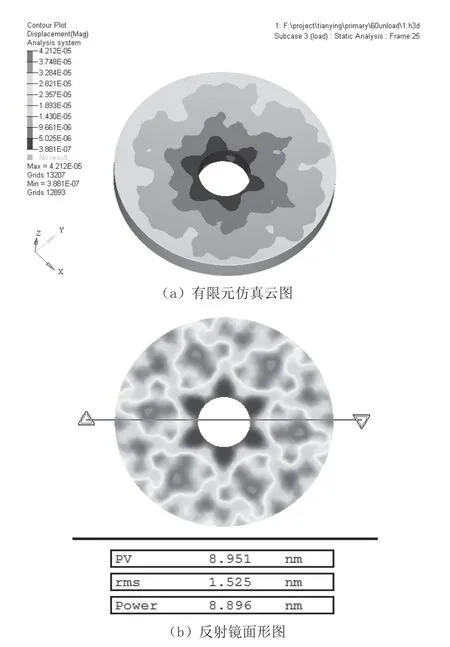

此時反射鏡面形云圖如圖7 所示,此時反射鏡的面形RMS 為1.114 nm,反射鏡面形滿足要求。

圖5 光軸水平背部多點支撐狀態下反射鏡自重變形

圖6 主鏡背部60 點支撐分布圖

表2 光軸豎直背部支撐點坐標與支撐力

圖7 光軸豎直背部多點支撐狀態下反射鏡自重變形

為了方便工程實施,將反射鏡各點的支撐力歸一化,即各點的支撐力均為13.9 N,此時反射鏡的面形云圖如圖8 所示,由圖像可知,此時反射鏡的面形RMS 為1.525 nm,反射鏡面形滿足使用要求。

圖8 光軸豎直背部多點支撐狀態下反射鏡自重變形(歸一化)

2.4 小結

本文主要目的是對反射鏡進行重力卸載,使反射鏡在重力作用下面形優于λ/200,文中對比分析了反射鏡光軸水平卸載與光軸豎直卸載兩個狀態。光軸水平吊帶支撐方案由于反射鏡內部存在較大彎矩,進而引起象散,使面形難以達到指定精度要求。光軸水平多點支撐方案,雖然滿足反射鏡面形精度要求,但是由于其支撐點處的力為水平與豎直兩個方向力的合力,因而其工程實施存在一定的難度。光軸豎直多點支撐的方案,其卸載精度滿足要求且各支撐點處的力方向皆為豎直向上的力,工程實施易于實現。

3 試驗驗證

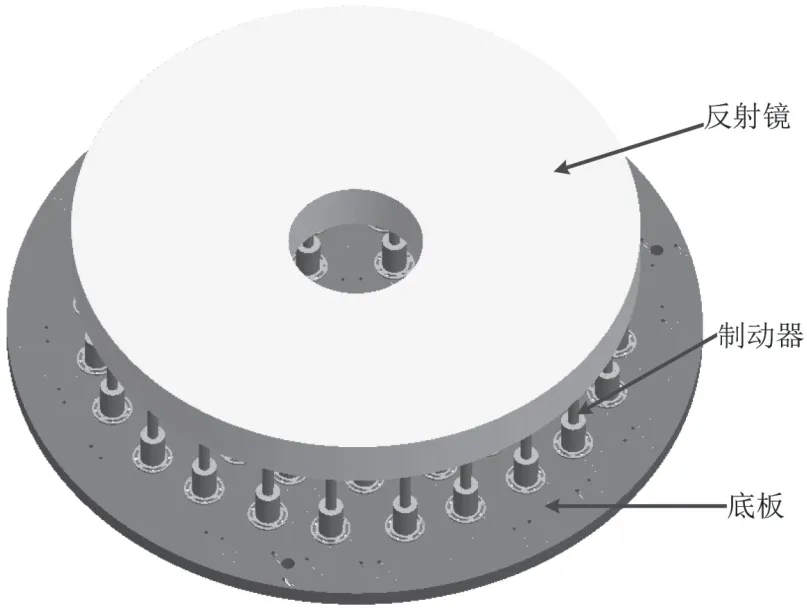

根據上述仿真分析結果,對大口徑反射鏡進行重力卸載的結構設計,進而驗證仿真的準確性,同時為反射鏡的加工檢測提供光學檢測平臺。如圖9 所示為反射鏡檢測的結構示意圖,支撐點位置即為圖6 所示的支撐點位置。反射鏡每個支撐點處都有制動器控制反射鏡支撐力的大小,通過對反射鏡背部點力的控制,進而對其進行重力卸載。

圖9 反射鏡檢測結構示意圖

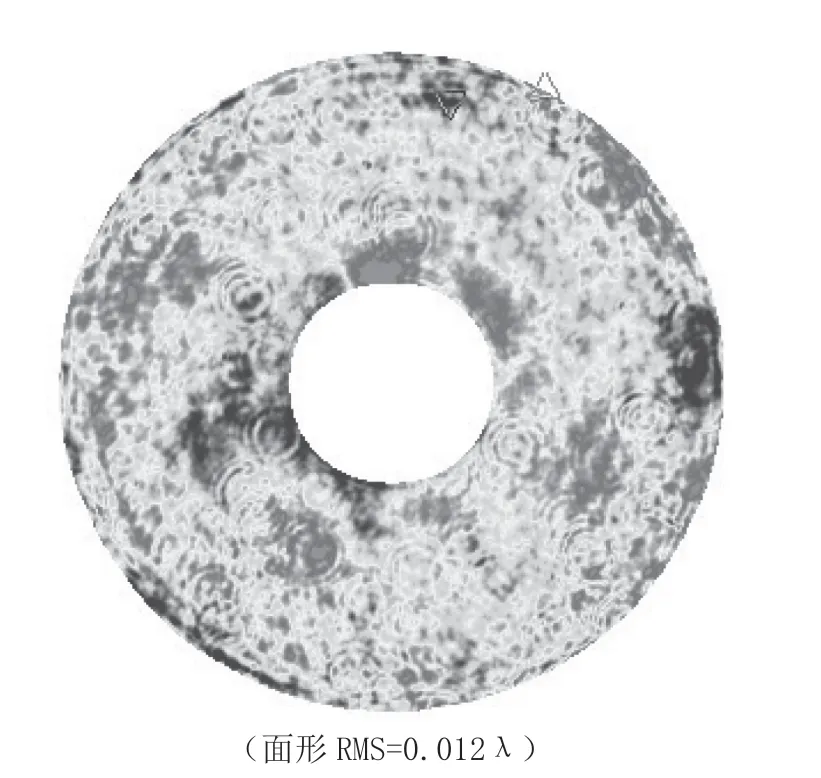

圖10 反射鏡實際加工面形

由于反射鏡及支撐點位置皆是60 °旋轉對稱的,因此反射鏡檢測時每旋轉60 °檢測一次,反射鏡最終面形為6 個方向面形數據疊加的結果,這樣減少了檢測過程中氣流擾動及制動器自身誤差對反射鏡面形的影響,反射鏡最終面形云圖如圖10 所示,此時RMS 為0.012 λ滿足使用指標,同時證實所設計卸載方案合理可行。

4 總結

大口徑反射鏡是空間望遠鏡的發展方向,而大口徑反射鏡的加工及檢測是實現一切的前提。反射鏡在重力下加工檢測,卻在無重力狀態下使用,因此大口徑反射鏡的重力卸載是大口徑反射鏡的關鍵技術。本文對不同的反射鏡重力卸載方案進行了對比分析,最終選用光軸豎直向上多點支撐的卸載方案,經過試驗驗證,最終反射鏡加工面形達到0.012 λ,滿足指標要求,驗證了所設計方案的合理性。通過本文所設計的反射鏡卸載方法,為后續大口徑反射鏡重力卸載提供重要的參考價值。