24 V 鋰電池充電器系統設計

王玕,王智東,張紫凡,陳志峰

(1.華南理工大學廣州學院 電氣工程學院,廣州 510800; 2.華南理工大學 電力學院,廣州 510640)

引言

24 V 電壓等級鋰電池適用于內燃叉車照明及電力巡檢機器人等工業設備。鋰電池作為提供電能的電源是工業設備安全工作的重要保障,其充電性能將直接影響設備運行的穩定性。目前市場上低成本的鋰電池充電器與鋰電池充電芯片種類繁多、比比皆是。但常用的24 V 鋰電池普遍缺乏高效的充電器系統,存在著充電性能差、充電效率低等問題。為改善鋰電池組過充、欠充、充電時間長等問題,學者們進行了廣泛研究。文獻[1]設計了一款基于單片機與MAX1898 充電芯片的智能充電器,能夠進行多種充電方案轉換。文獻[2]利用PLC 操作便捷的優勢,靠鋰電池組內單體電池的差異性,擴展了充電器的使用范圍。文獻[3]開發了一種基于STM32 單片機的鋰電池組平衡充電器設計。文獻[4]針對電池充電系統,提出了一種改進型防反接與防倒灌保護電路。文獻[5]基于先恒流再恒壓的Boost 拓撲電路,實現了快速高效充電。

基于上述研究,本文從市場及客戶需求出發,設計了一款24 V 數字式鋰電池充電器系統。系統以STM32F03 為控制核心,配有采樣調理電路模塊、保護電路模塊、負載電路模塊等。同時利用電壓滯回區間作為判據,實現恒流充電模式與恒壓充電模式的切換,通過將逐次積分控制與PI 控制結合改善充電性能,使充電電流更平滑。最后分析系統損耗產生原因,為進一步提高系統效率奠定基礎。

1 鋰電池充電器系統優化設計

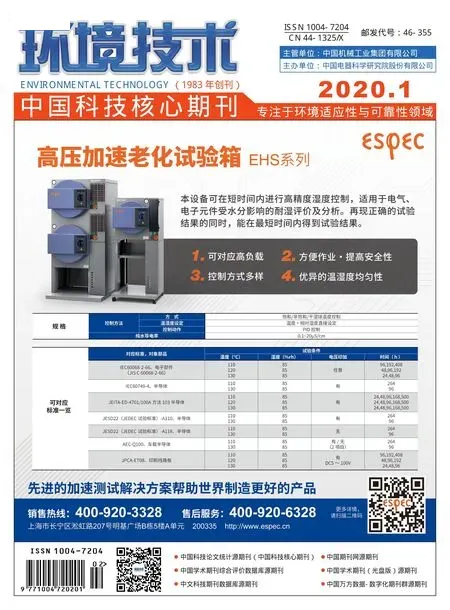

考慮部分負載用鋰電池的工作特點,即作業時,由鋰電池對負載進行供電。非作業時間,外部電源為鋰電池和負載提供能源。能量流向圖如圖1 所示。其中設定外部供電電源的電壓范圍在25~60 V 之間,鋰電池的電壓等級是24 V,采用降壓電路進行能量傳送。

圖1 能量流向框圖

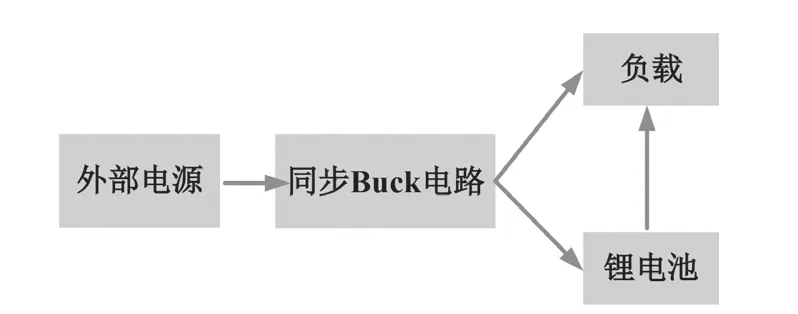

降壓電路拓撲主要有Buck 電路、同步Buck 電路、Buck-Boost 電路、反激電路、半橋電路、全橋電路等。由于Buck-Boost 電路有輸出負壓且作降壓使用時占空比調節精度低等問題;反激電路存在高頻干擾難以避免和分時儲能電感占體較大的隱患;而半橋電路或全橋電路均存在結構復雜與成本高昂的約束[6]。因此文中選擇同步Buck 電路作為主電路拓撲,鋰電池充電器系統架構框圖如圖2 所示。

圖2 鋰電池充電器系統架構圖

系統包含控制中心、驅動電路、主電路、輔助電源電路、采樣調理電路、負載電路與指示燈電路。控制中心負責統籌規劃系統的運行,包括收集輸出電壓、電流等數據,判定鋰電池的狀態進而執行相應的恒流充電、恒壓充電、開通負載回路與執行保護等功能。考慮到電源電壓的波動與鋰電池的充電特性,鋰電池充電系統設計滿足如下功能:

1)雙電源供電,當鋰電池與外部電源同時存在時,控制中心只能由外部電源供電;

2)外部電源有防反接功能;

3)控制中心能夠控制鋰電池的充電模式,先恒流充電再恒壓充電,達到平穩充電狀態;

4)控制中心能夠控制負載電路的開通與關斷;

5)恒流恒壓充電時,電流電壓紋波均小于5 %,效率達到90 %以上。

2 硬件設計

2.1 主電路拓撲

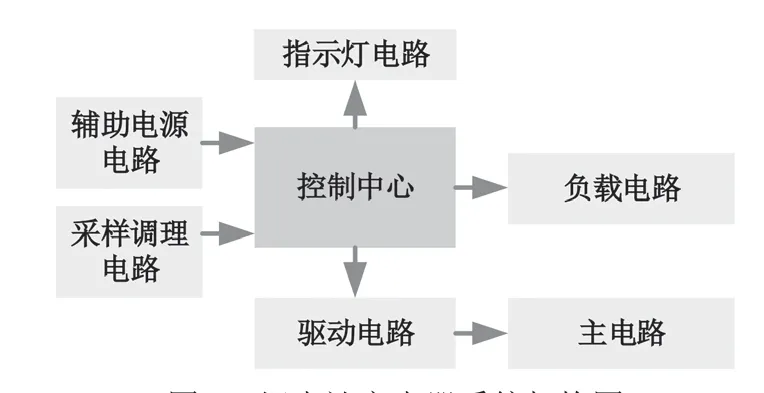

主電路拓撲如圖3 所示,由于同步Buck 電路中開關管門極驅動電壓較大,控制中心的輸出電壓無法直接驅動開關管。文中采用由半橋驅動芯片IR2104 驅動開關管的導通[7]。其中驅動電路的設計參考國際TI 公司產品手冊。同時考慮到同步Buck 電路電感電流連續,當與輸出電容發生震蕩時會產生反向電流,因此在輸出電容前端串聯二極管,限制電流回流。

2.2 STM32F03 模塊

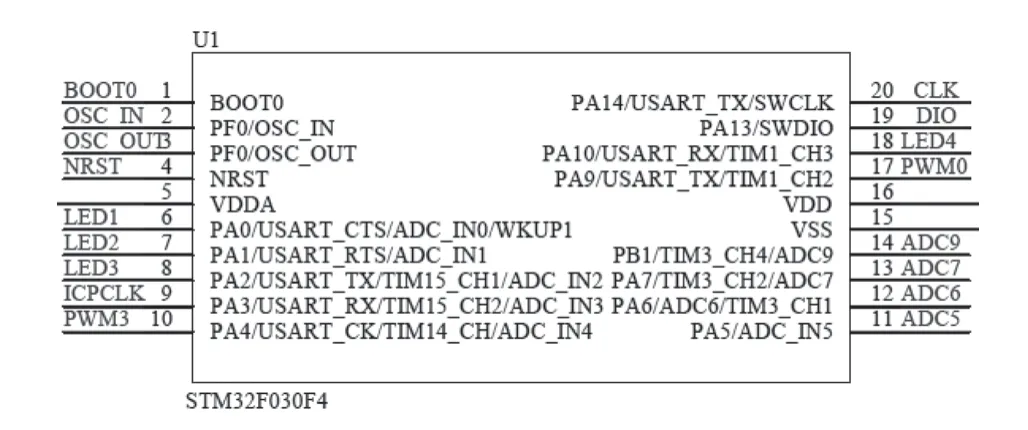

STM32F03 性能穩定、內設資源豐富涵蓋多路ADC、DMA 等通道,相比STC 或多數國產芯片具有性價比高,能夠同時處理多個復雜算法等特征,因此文中選用STM32F030F4(如圖4 所示)作為控制中心芯片。

2.3 輔助電源模塊

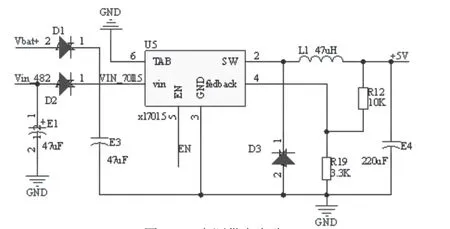

由于控制中心的供電電壓一般為5 V 或3.3 V,因此需要輔助電源設備為控制中心提供電能。輔助電源模塊采用雙電源供電模式,如圖5 所示,電源入口通過防反接設計進行保護,開關電源芯片采用性能穩定的XL7015,為控制中心提供了穩定的工作電壓。

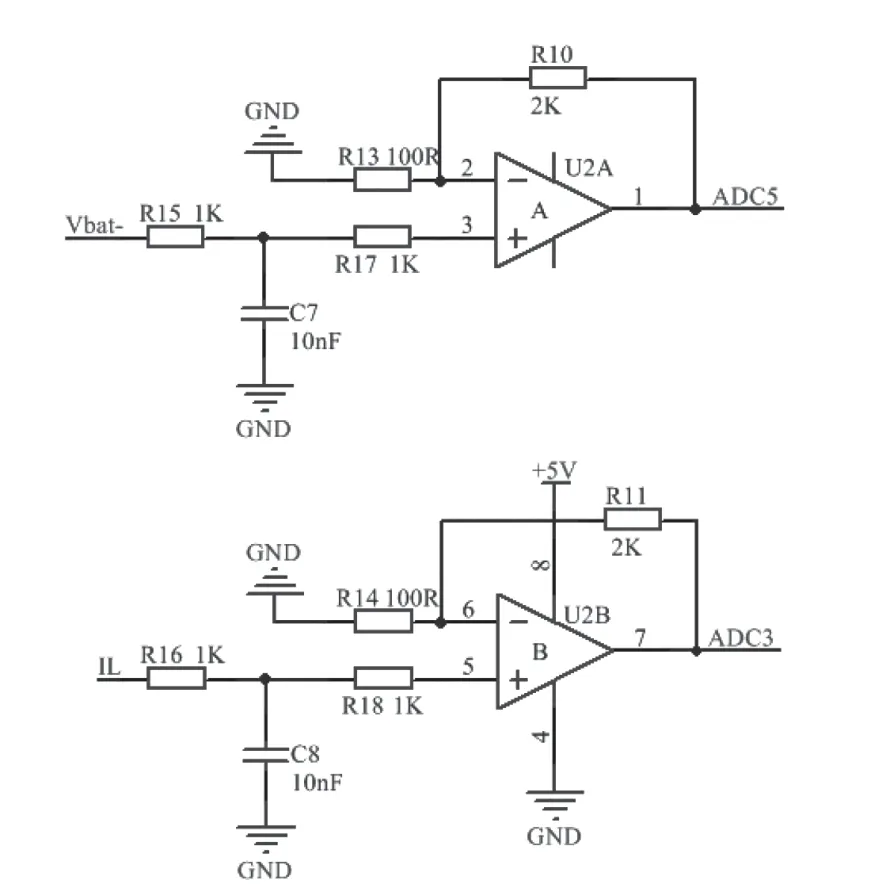

2.4 采樣調理電路模塊

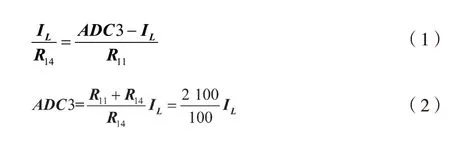

信號的準確提取是控制策略執行的重要保證。電流采樣反饋電路如圖6 所示,電壓、電流數據由采樣調理電路采集,經過控制中心ADC 模數轉換后傳送到相應的存儲地址。由于電壓測量值較大,電壓采樣電路可直接采用精密電阻分壓形式。相較于電壓,為了測量鋰電池充電電流,在鋰電池的負極端通過0.05 Ω 電阻連接主電路接地端,將電流信號轉化為電阻兩端的電壓信號。接著通過運算放大器對信號進行放大。放大系數滿足如下公式[8]:

圖3 主電路拓撲

式中IL為負載電流,ADC3 為經過一級運放的負載電流放大信號,R11阻值取2 kΩ,R14阻值取為100 Ω。

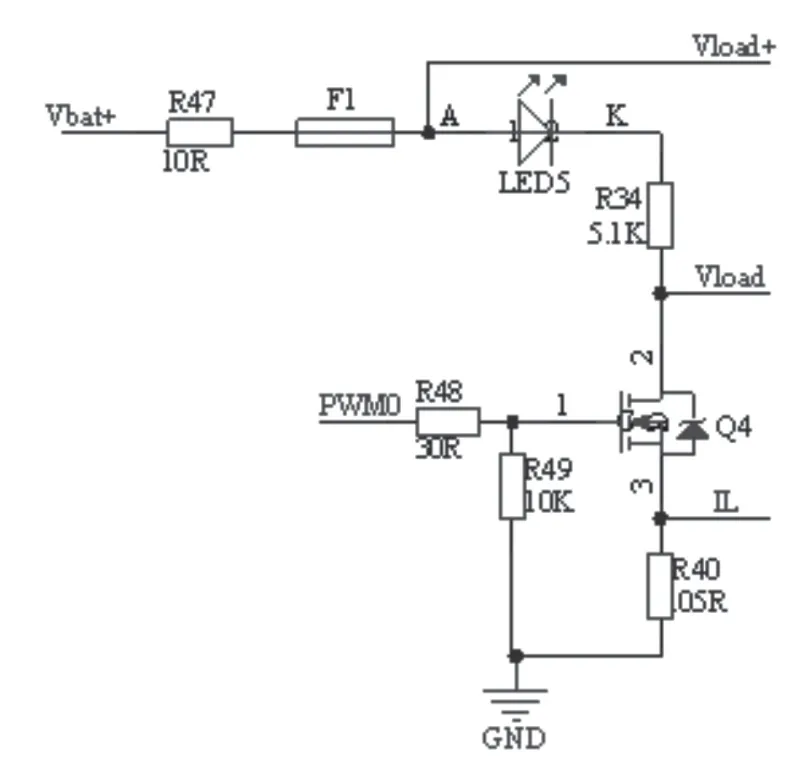

2.5 負載電路模塊

負載電路如圖7 所示,負載電路設計為電子開關模式,由控制中心控制其開通與關斷。考慮到當負載短路時,鋰電池也處于短路狀態,其瞬間電流將高達20~30 A。因此電子開關設置為具有較高工作電流的場效應管,可以保障電池短路不被燒壞。同時在支路上增加了限流電阻和保險絲。電阻可以降低電池短路的電路電流,保險絲可以有效防止負載持續過流。大電流容量的開關管可以保護電池短路時不被燒壞。圖7 中電阻R48 的存在一定程度上隔離了單片機與負載電路,起到隔離保護的作用。

3 軟件控制實現

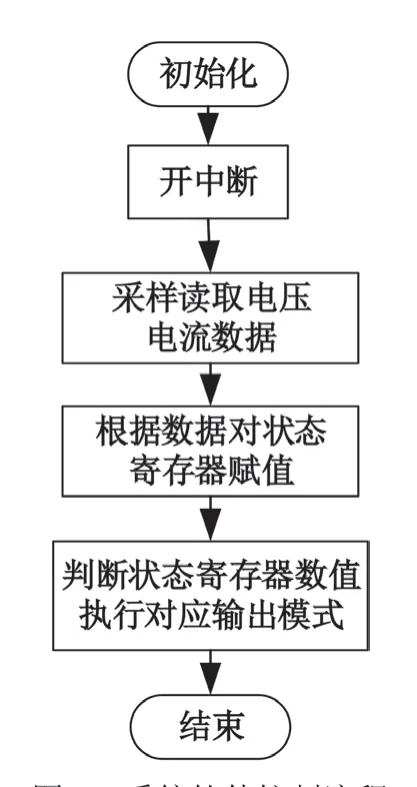

基于STM32F03 控制芯片,對鋰電池系統工作模式進行控制。控制流程如圖8 所示。

圖4 主控芯片

圖5 雙電源供電電路

圖6 電流采樣反饋電路

首先對單片機GPIO 口,DMA 與ADC 采樣進行初始化;接著開啟中斷并等待中斷發生,采樣讀取鋰電池系統的電壓與電流數據,根據數據為控制狀態寄存器賦值;最后通過對狀態寄存器數值的判斷,設置相應的恒壓恒流充電模式,供電輸出模式與保護模式。整個控制過程依靠控制芯片完成,電路可實現的功能包括:電池的恒流恒壓充電,負載電路的控制,負載過流的判斷,以及為提高人機交互性的指示燈電路的顯示。文中對控制算法、控制框架與恒壓恒流充電模式切換部分開展深入研究。

3.1 逐波控制框架

程序采用了逐波控制框架,即PWM 波的頻率與其更新頻率一致,實現了一個周期,一次控制。逐波控制在程序上利用中斷實現,中斷中最重要一點是保證中斷執行程序沒有溢出。為了加快程序的執行進程,同時保證中斷執行程序不溢出,文中采用Q 格式,即將一個小數放大若干倍后,用整數來表示小數。

使用Q 格式可以使得小數變為整數,避免了浮點數的運算。同時,將Q 格式表示的浮點數轉換成整數時,也不需要進行除法計算,只需要移位操作即可。因此,Q 格式使得程序執行時間大大縮短,控制頻率可以大大增加。實驗測得,使用浮點數時,中斷程序耗時為16 us,而Q 格式耗時6 us。顯著提高了程序的控制頻率。

3.2 PI 控制結合逐次積分控制

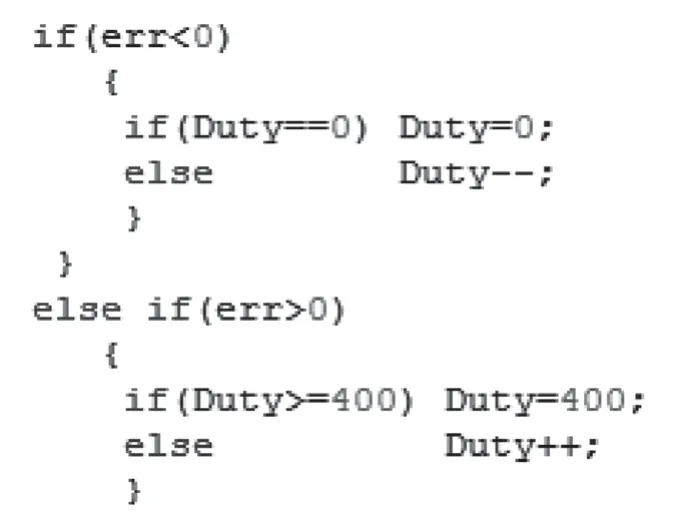

逐次積分控制算法是一種非線性控制策略。在實際電路中,占空比是逐次積分的目標值,通過控制占空比來實現電壓和電流的控制。其程序如圖9 所示。算法基于對誤差值的判斷,實現目標值的收斂。

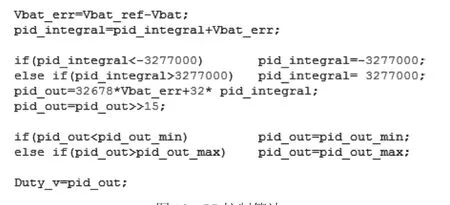

電路中電壓和電流的大小可以通過調節占空比進行控制。將占空比作為逐次積分的目標值具有控制方法易于實現,超調量小等優點。但是由于步長確定,使用逐次積分控制算法時無法對占空比做出快速的調整,不能快速跟隨誤差。針對這一問題,參考文獻[9],對比非線性的逐次積分控制算法,PI 控制屬于線性控制算法。P控制可以快速跟隨誤差,I 控制可以消除穩態誤差,通過PI 控制可以快速跟隨誤差的變化,改善控制系統的穩態誤差。文中涉及PI 控制的核心代碼如圖10 所示。

系統空載時,由于需要對占空比進行快速的調整,控制策略采取先PI 控制后逐次積分控制。系統帶電池負載啟動后,由于電池的內阻較小,對電流的阻尼作用較小,使得充電電流易出現較大的過沖。控制策略采取先逐次積分控制,保證輸出電流將無過沖,在充電電流達到給定值附近時再切換到PI 控制。PI 控制與逐次積分控制的有效結合使系統的動態性能得到顯著提升。

3.3 電流環與電壓環切換控制

圖7 含電子開關的負載電路

圖8 系統軟件控制流程

圖9 逐次積分控制算法

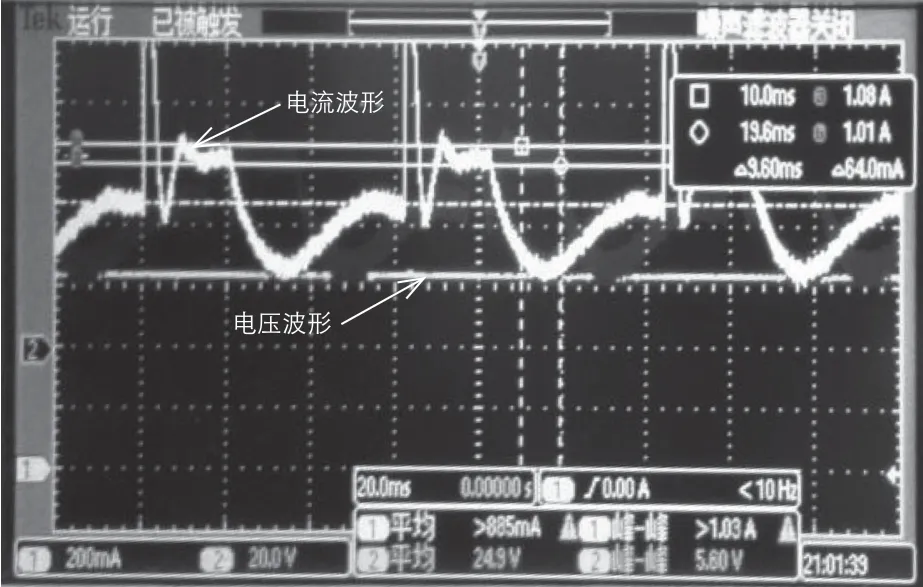

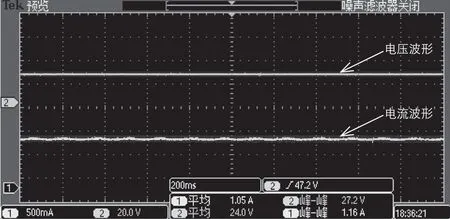

在電流環與電壓環切換時(即恒流充電模式與恒壓充電模式切換時),會出現電壓電流環頻繁切換,未加入滯回區間的輸出電流電壓的波形如圖11 所示。電流波形峰峰值在1.01 A 范圍內抖動。考慮由電流環進入電壓環時,判斷的依據是電池電壓超過參考值,進入電壓環以后,控制系統以參考電壓值做恒壓運行。但是通常電池有內阻效應,在臨界點上,電壓微小的抖動都會引起電流不穩。因此有必要將切換電壓由電壓滯回區間代替。加入電壓滯回區間后的電流電壓波形如圖12 所示。從圖中可以看出,加入電壓滯回區間后顯著改善了輸出電流波形的平穩度。

4 損耗測試

對于任何產品,效率和損耗的分析都是必要的。通過對上述電路進行分析,系統損耗主要包括空載損耗、二極管損耗、開關管損耗、電阻損耗、電感損耗等。

空載損耗包括電源芯片、單片機、運放、和輸出電容并聯的電阻,指示燈及相關器件的損耗。這部分損耗理論上應為不變損耗,不會隨著輸入側電源電壓的提高而增大。

為防止外部電源反接,主電路中加入二極管,由此帶來了二極管損耗。二極管導通壓降約為0.65 V,輸入側由于輸入電容的存在,流過二極管的電流并不是連續的,因此采用輸入平均電流來計算二極管損耗。

在不同的輸入電壓下,輸入電流平均值也會不同,從而輸入側二極管消耗的電能屬于可變損耗。

開關管損耗大致可分為導通和關斷時的開斷損耗,以及導通期間的通態損耗。單只開關管開通關斷損耗可表示為:兩只開關管的通態損耗總和為:兩只開關管的總損耗為:

在不同的輸入電壓下,開關管的損耗也會不同,從而開關管的損耗屬于可變損耗。因此,在開關管的選擇上,應仔細查閱開關管數據手冊選擇開關管以降低損耗。

電阻損耗與電感損耗均為可變損耗。其中電阻損耗與外部電源電壓呈正比。電感損耗主要分為銅損與鐵損。銅損是由于電感自身帶有一定的內阻,當流過電流時,發生熱損。鐵損主要是磁滯損耗,隨著開關管的開斷,電感電流會有紋波波動,此時,電感磁芯磁通會產生變化,從而產生磁滯損耗。該部分損耗有待進一步完善。

圖10 PI 控制算法

圖11 未加入滯回的輸出電流電壓波形

圖12 加入滯回的輸出電流電壓波形

基于上述對損耗來源的分析,測試中優化二極管、開關管、電阻、電感等器件的選型。經多次測試,當外部輸入電源電壓為40 V 時,充電效率達到90.8 %。

5 結語

本文設計了基于STM32F03 單片機的24 V 數字式鋰電池充電器系統。重點研究了同步Buck 主電路、采樣調理電路、負載電路功能模塊的具體組成以及逐波控制、PI 控制的處理流程。控制算法由逐次積分控制更新為逐次積分與PI 控制相結合的算法,吸收了逐次積分啟動不會超調與PI 控制調節快速的優點。同時在恒流充電模式與恒壓充電模式切換過程中,切換電壓由滯回電壓區間代替,顯著改善了輸出電流波形的平穩度,優化了系統動態性能。最后通過對損耗的進一步分析,為后續優化完善打下堅實的基礎。