PEMFC 氣體加濕網格化控制

雷梟,丁小松

(1.中國電器科學研究院股份有限公司,廣州 510860; 2.廣州擎天實業有限公司,廣州 510860)

引言

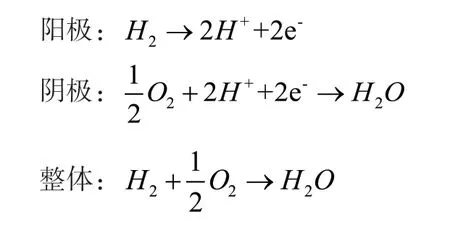

PEMFC 作為解決世界能源與污染問題新的發展方向,其研究及應用突破不斷[1-3]。燃料電池反應氣加濕是保證電池正常、高效運行不可缺的一項重要處理流程,是影響燃料電池效率和性能的關鍵環節。如何實現反應氣的快速加濕,大范圍流量濕度簡便可控,本文利用PEMFC 運行原理,通過氣體加濕回路改造,設計了一種網格型控制策略,實現了氣體加濕的簡便廣度控制。

1 加濕必要性及存在問題

PEMFC 膜的導電性能強烈依賴其含水量[4],膜電阻與其水飽和度正相關。如果生成水與加濕水之和小于電池的排水量,則質子膜脫水,使電池內阻增大,電壓減低;而生成水與加濕水之和大于排出水,則電極被淹,影響氣體擴散,使電池性能減低,甚至導致電池無法工作[4,5]。為使電池具有良好的性能,必須設法使質子膜始終保持濕潤狀態[6],而電極又不被淹,維持電池內的水平衡。

假電池增濕增加了電池的成本、體積和重量,并且系統復雜。鼓泡增濕濕度難以精確控制[7],且大流量時液態水帶出過多,易堵塞氣體流場,引起液態水凝聚,導致傳質過程受阻,使反應氣通過氣體擴散層的速度減低,惡劣情況甚至會淹沒催化劑的活化點。滲透膜簡單,但其水的擴散通量固化受限,大范圍適應能力差,可靠性不佳不適宜長時間使用[8],且價格昂貴;焓輪增濕系統不僅質量大,且不易密封,尾氣易返混。自增濕現階段適用功率范圍小,且電池組體積、重量、結構設計龐雜[7]。

2 加濕回路改造及控制策略

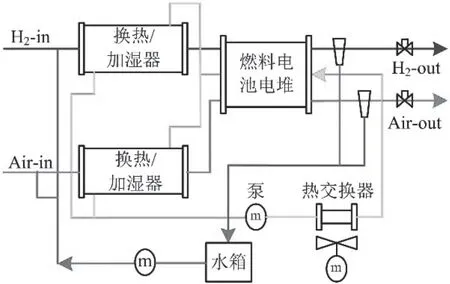

如何實現反應氣的快速加濕,同時使PEMFC 堆運行系統簡單、維護簡便、運行可靠。PEMFC 電堆運行系統如圖1 所示,PEMFC 堆運行時換熱/加濕器能同時將反應氣溫度升高、濕度增加,經質子膜轉換后,剩余濕潤反應氣攜帶反應生成水排出。因PEMFC 運行溫度范圍60~80 ℃,且PEMFC 效率50 %左右[9],反應時伴生的熱會提高反應堆溫度,導致出口反應氣溫度、濕度仍處于高位。過量氫循環或尾氣排放時,水的不可壓縮性會對壓縮機或噴射泵造成損傷,尾氣排放壓力控制器又不足以長期耐受60~80 ℃沖擊;冷凝水在管道附著、沉積,不僅影響壓力控制執行元件的密封性,且隨環境溫度減低,又有漲破管道風險。可采用冷凝器對出口飽和氣體快速降溫冷凝除濕,冷凝后的氣液混合物,通過高效除水器后,氣體溫度、濕度均滿足壓縮及尾氣排放裝置需求。

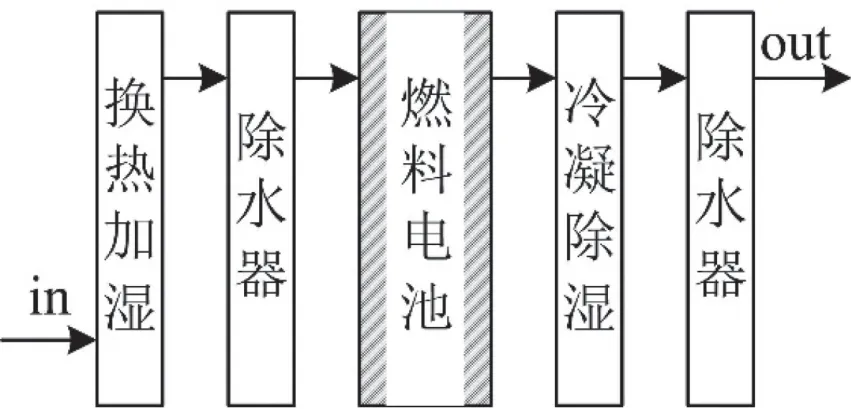

反應氣入堆前的加濕過程中,加濕水由泵加壓注入,水量隨氣流量大小調節,而泵流量較大,需輸送的加濕水較少,如50 kW 堆<200 kg/h,供需參數的不匹配,外加調節遲滯誤差,使加濕水量偏多,反應氣過飽和,導致堆的電氣性能下降[10]。如在管路中串入除水器[11],形成一個有濾水功能的緩沖節,將加濕后反應氣過飽和的水去除,使反應氣濕度保持70~90 RH%區間。換熱加濕與冷凝除濕裝置的作用看似相反,但其設計原理一致,可由同一規格不同應用實現。以此對加濕回路進行改造,加濕回路改造示意如圖2 所示,形成了器件一致,對稱易維護的經濟型結構。

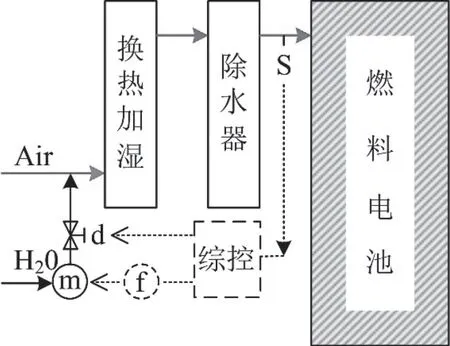

氣體加濕控制原理如圖3 所示,控制由變頻器f,流量控制閥開度d、及濕度傳感器S 及綜合控器組成,將反應氣流量以10 %分格,每一流量下的濕度亦按10 %分格,形成10×10 網格狀態表。隨反應氣逐量程逐濕度精確實測,將對應狀態下的f、d 值分別記錄,完善為控制參數表。多次實測修正參數及驗證后。再進行反向逆驗證,設置任一狀態點f、d 值,觀測此時對應傳感器S檢測濕度與狀態表偏差,反復實測修正參數及驗證,確認最優參數后,可精簡濕度傳感器S。

圖1 PEMFC 電堆運行系統

圖2 加濕回路改造示意

圖3 氣體加濕控制原理

3 展望

PEMFC 作為一種由眾多子系統組成的龐雜大系統,系統中的每一部分既相互獨立,又相互聯系,任一部分狀態好壞都將直接影響電池性能。隨著氫能行業的快速發展,中國將繼續加大燃料電池技術的研發和投入,推動核心技術產業中國化。高效、穩定的PEMFC 研制、測試及運行,會迎來更廣泛深入的研究及探索。