燒結煙氣脫硫脫硝超低排放治理工藝綜述

李智超,鄧崔翔,東 波,鄧 偉,祝 文

(西安西礦科技環保有限公司,陜西 西安 710075)

我國是世界上最大的鋼鐵生產國,年產量可達十幾億噸,但污染物排放量大,據統計鋼鐵行業已成為我國僅次于燃煤電廠的第二大工業煙氣污染物排放源。2019年4月,生態環境部會同有關部委研究發布了《關于推進實施鋼鐵行業超低排放的意見》[1],逐步要求鋼鐵行業的超低排放要求,其中燒結機煙氣顆粒物、二氧化硫、氮氧化物平排放濃度小時均值分別不高于10,35,50mg/m3。本文主要介紹了國內燒結煙氣主流的脫硫脫硝技術方法,以及針對燒結煙氣超低排放提出相應的脫硫脫硝工藝技術方案。

1 燒結煙氣脫硫脫硝技術

1.1 燒結煙氣特點

所謂燒結煙氣就是燒結礦等混合料經高溫燒結成型過程中產生的氣體,具有以下特點:煙氣量大,1T燒結礦可產生4000~6000m3煙氣[2-3];煙氣不穩定,成分隨燒結礦料配比的變化而變化;煙氣溫度低、濕度大、粉塵含量高等。

1.2 燒結煙氣脫硫技術

針對燒結煙氣的特點,常用的脫硫工藝根據脫硫劑形態的不同可分為濕法、半干法和干法。其中濕法脫硫石灰石/石灰-石膏法,半干法脫硫循環流化床法(CFB)、旋轉噴霧干燥法(SDA)應用最為廣泛,占比可達86.9%[4](按面積計算)。

石灰石/石灰-石膏法

石灰石/石灰-石膏法是目前技術最成熟、應用最為廣泛的燒結煙氣脫硫工藝[5-6],其原理是:采用石灰石或石灰作為脫硫劑,經消化處理后制成漿液,在吸收塔上部經噴淋后與煙氣中SO2發生反應生成CaSO3,在吸收塔底部被鼓入的空氣氧化成CaSO4,達到脫硫的目的。該工藝運行穩定、脫硫效率高,副產物可制成石膏回收再利用;但前期投入大、系統復雜、占地面積大,且會產生大量廢水。

循環流化床法(CFB)

循環流化床煙氣脫硫技術是德國魯奇公司20世紀80年代末開發的一種新型半干法煙氣脫硫工藝[7-8],其原理是:煙氣從底部進入吸收塔,與加入的消石灰脫硫劑、循環灰充分混合,經吸收塔下端的文丘里管加速,在氣流作用下形成流化床,使煙氣與消石灰充分接觸,從而去除煙氣中的SO2。該方法Ca/S高達40~50,消石灰利用率高,脫硫效率高;吸收塔無內件且無需防腐;后續設備無粘結、堵塞和腐蝕風險。

旋轉噴霧干燥法(SDA)

所謂旋轉噴霧干燥法煙氣脫硫[9-10],就是將生石灰加水配置成消石灰乳,在自流狀況下通過高速旋轉霧化器霧化成細小液滴,液滴在塔內與煙氣中的SO2充分反應,達到去除SO2的目的。該工藝核心設備旋轉霧化器主要從國外進口,前期投入較大;排煙溫度高于煙氣酸露點,是設備無需防腐處理。

1.3 燒結煙氣脫硝技術

國內外主流的煙氣脫硝工藝主要有選擇性非催化還原法(SNCR)和選擇性催化還原法(SCR)。選擇性非催化還原法[11-12](SNCR)是氨或尿素在1000℃左右的溫度下將煙氣中NOx還原成N2,達到脫硝的目的,主要應用于鍋爐等領域,不適用于燒結煙氣;結合燒結煙氣溫度和特點其脫硝一般采用SCR,所謂SCR[13-14]就是在催化劑的作用下,以氨作為還原劑脫除煙氣中的NOx;催化劑的存在可以大幅降低NOx分解所需的活化能,使其反應溫度降至300℃左右,該技術NOx脫除率可達95%以上。

2 燒結煙氣脫硫脫硝工藝

隨著鋼鐵行業超低排放要求的提出,近年來大量鋼廠開始對燒結煙氣進行脫硫脫硝超低改造,根據調研及我公司已有運行業績,其主要工藝路線有:濕法脫硫+冷凝+SCR脫硝+布袋除塵、CFB脫硫+布袋除塵+SCR脫硝、SCR脫硝+濕法脫硫+濕電。

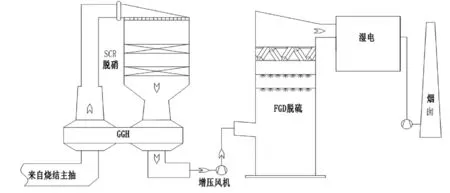

2.1 路線一:SCR脫硝+濕法脫硫+濕電

燒結煙氣超低排放工藝流程路線見圖1。

圖1 燒結煙氣超低排放工藝流程路線

Fig.1 ultra low emission process route one of sintering flue gas

該路線流程是:經燒結主抽送過來的高溫煙氣通過SCR脫硝后再依次經過濕法脫硫和濕電除塵達標后從煙囪排放。該工藝適用于煙氣中粉塵含量相對較小的燒結廠,否則煙氣中顆粒物會堵塞催化劑表面和煙氣換熱器(GGH),增加系統阻力,影響系統的運行;為了盡可能減小粉塵對脫硝系統的影響,設計中煙氣換熱器增加了高壓水沖洗系統,催化劑層增加耙式吹灰系統,保證系統的正常運行。

我公司負責的河北興華鋼鐵有限公司200m2燒結煙氣超低改造工程采用該工藝路線,業主已建濕法脫硫,本次改造在脫硫前增加SCR脫硝,脫硫后增設濕法電除塵,于2018年12投產使用,至今系統運行穩定;其中煙氣量80萬Nm3/h,SCR反應溫度≥320℃,采用20%氨水作為還原劑,NOx從250mg/m3降至45mg/m3以下,實現超低排放。

2.2 路線二:濕法脫硫+冷凝+SCR脫硝+布袋除塵

燒結煙氣超低排放工藝流程路線見圖2。

圖2 燒結煙氣超低排放工藝流程路線

Fig.2 ultra low emission process route two of sintering flue gas

該路線主要針對現有燒結煙氣已建濕法脫硫,在其后增加冷凝器,析出煙氣中過量飽和水,再次經煙氣換熱器(GGH)和熱風爐加熱后達到脫硝反應所需溫度,最后經過布袋除塵、煙囪排放。該工藝在濕法脫硫后增加冷凝器,在脫除煙氣中水分的同時也可去除部分顆粒物,減少顆粒物對后面工序的影響;但煙氣經脫硫水洗和冷凝后溫度在50℃左右,而SCR脫硝反應溫度區間在250~320℃,需要消耗大量的能量對煙氣進行加熱;煙氣中濕度相對較大,對后續設備存在腐蝕的風險。

丹陽龍江1×100m2+1×180m2燒結機煙氣超低排放由我公司采用該工藝路線進行改造,已達標排放穩定運行3月有余。設計參數如下:煙氣量:126萬m3/h、脫硝反應溫度:≥280℃、還原劑:20%氨水,NOx從300mg/m3降至40mg/m3以下,脫硝效率:86.7%。

2.3 路線三:CFB脫硫+布袋除塵+SCR脫硝

燒結煙氣超低排放工藝流程路線見圖3。

該工藝是目前燒結煙氣超低排放最成熟的工藝之一,其路線是:經燒結機機頭除塵的煙氣通過主抽送至CFB脫硫和布袋除塵后,再依次流經SCR脫硝,達標后經增壓風機從煙囪排放。該工藝采用CFB半干法脫硫,與濕法脫硫相比,不會產生脫硫廢水,無二次污染;經脫硫和布袋后煙氣溫度可達100℃左右,相對濕法工藝SCR脫硝能耗較小;后續設備無腐蝕風險;在運行過程中受燒結機負荷波動影響較大,負荷較低時需通過增壓風機和循環煙道及時調整通過CFB脫硫塔煙氣量,否則會出現踏床現象,對操作人員要求較高。

中新鋼鐵2×198m2燒結煙氣超低排放采用該工藝路線,我公司負責其中的SCR脫硝部分,2條線均已投產達標排放。具體參數如下:煙氣量:114萬m3/h、脫硝反應溫度:≥280℃、脫硝還原劑:20%氨水、脫硫劑:消石灰;總排口參數:SO2<30mg/m3、NOx<50mg/m3、粉塵<5mg/m3、氨逃逸<3ppm。

圖3 燒結煙氣超低排放工藝流程路線

Fig.3 ultra low emission process route three of sintering flue gas

3 燒結煙氣超低排放中存在的問題

近年來隨著燒結煙氣超低排放改造項目的不斷增加,技術和工藝路線也在不斷完善,但SCR脫硝仍然面臨亟需解決的問題,如能耗高和催化劑堵塞等。

3.1 能耗高

無論采用哪種超低煙氣處理工藝,在SCR脫硝過程中均需將煙氣溫度加熱至300℃左右,雖然采用煙氣換熱器(GGH)可回收一部分熱量,但仍需采用加熱爐將煙氣溫升40℃左右,需要消耗大量的能量。

為了解決能耗高問題,大量的學者將精力主要集中在低溫催化劑研究上,通過對催化劑性能的優化和改進,降低SCR脫硝反應所需的溫度,進而降低能耗。喬南利等[15]從活性組分和載體兩方面介紹了低溫NH3-NOx催化劑,提出研究和開發低溫NH3-NOx脫硝技術的必要性,并探討了低溫NH3-NOx催化劑抗水、抗硫及失活的原因。

3.2 催化劑堵塞

SCR脫硝過程中催化劑會將部分煙氣中的SO2氧化成SO3,并與過量未參與反應的氨氣生成硫酸氫銨,硫酸氫銨是一種黏性很強且具有腐蝕性的物質,易黏附煙氣中的飛灰顆粒,堵塞催化劑表面,造成催化劑失活和設備腐蝕等影響。目前主要通過減少氨逃逸量、優化噴氨流場、及控制SO2氧化率等方面來控制。倪建東等[16]利用Fluent軟件對某鋼廠燒結煙氣SCR脫硝系統進行數值模擬優化,通過優化設計,解決煙氣回流問題,降低氨與NOx摩爾比的標準偏差系數。

4 結束語

目前煤電行業已逐步實現超低排放要求,減排的焦點已開始向化工、建材、冶金等行業轉移,尤其冶金行業,近幾年面臨越來越嚴格的排放要求,河北地區已出臺冶金行業相應的超低排放地方性標準。本文總結了現階段國內主要的燒結煙氣脫硫、脫硝技術工藝,提出幾種不同的超低排放工藝路線,結合我公司已改造完成并運行的項目實際,為燒結煙氣超低改造提供借鑒。