Q345EL熱軋鋼帶沖壓開裂的原因分析

劉 品

(萊蕪鋼鐵集團銀山型鋼有限公司 板帶廠,山東 萊蕪271104)

1 前言

萊鋼通過硼鎳復合添加的方法生產的鋼帶Q345EL是低碳、低合金結構鋼,主要用于高層建筑、橋梁、海洋石油平臺和機械等領域,對鋼中夾雜物、組織形態以及氮氧含量提出了更高的要求。目前用戶在使用過程中經常產生許多缺陷,如起皺、開裂、劃痕等,其中開裂是最主要的缺陷。新鋼種Q345EL(3.0 mm×375 mm)在沖壓成制動器底座時出現嚴重開裂現象。通過金相顯微鏡、掃描電鏡對沖壓開裂處的宏觀斷口、微觀斷口、組織形態與夾雜物分布及形貌進行分析,發現開裂處有大量的夾雜物,結合煉鋼生產實際,提出改進措施,促進產品質量提升。

2 開裂原因分析

2.1 沖壓件的宏觀檢查

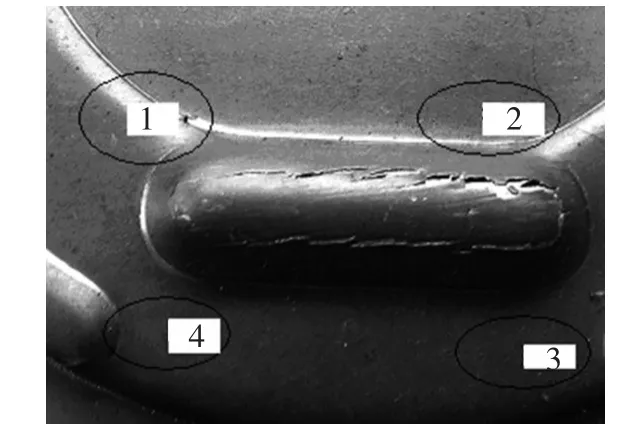

從沖壓件上可以看出有嚴重的開裂現象,裂口無規則,裂口較深,裂紋形貌見圖1。

圖1 Q345EL鋼帶沖壓開裂宏觀形貌

2.2 化學成分分析

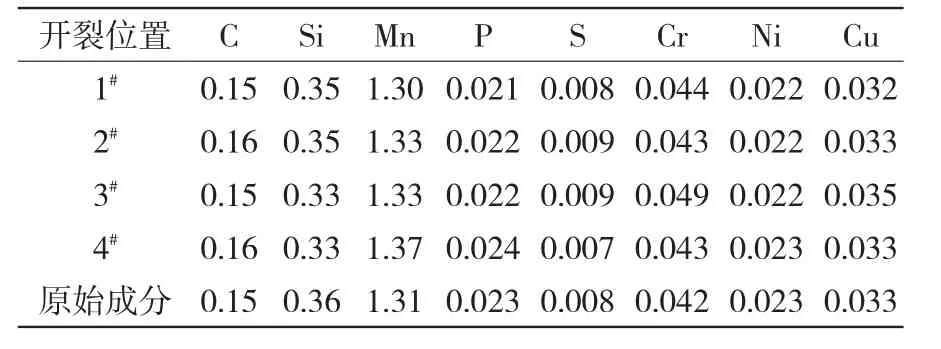

從圖1宏觀圖選取開裂樣的4處進行化學成分分析,結果見表1。

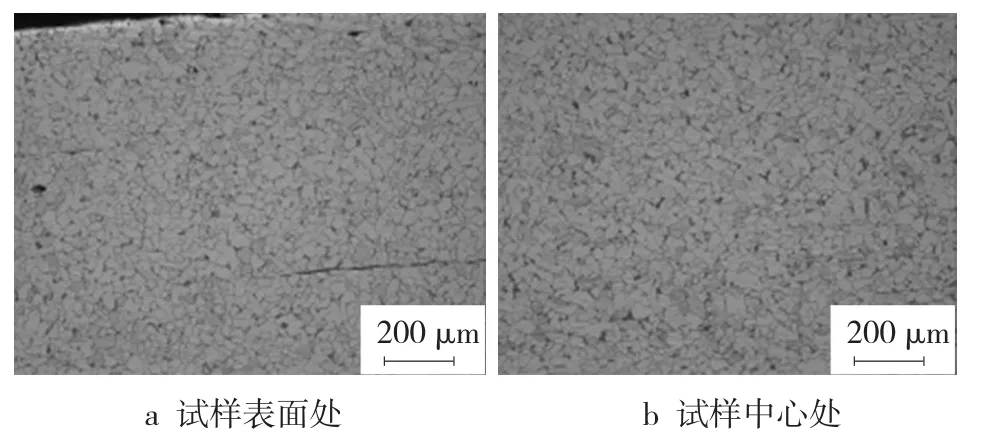

2.3 金相檢驗

取開裂處的縱向試樣,在顯微鏡下觀察,試樣的基體組織為鐵素體和珠光體,為Q345EL的正常組織,如圖2所示。試樣內夾雜物較為嚴重,夾雜物主要是C類夾雜物,級別達到3級以上,C類夾雜物長度最長達到8 mm,如圖3所示。

表1 沖壓件的化學成分(質量分數) %

圖2 試樣基體組織

圖3 C類夾雜物

2.4 電鏡分析和能譜分析

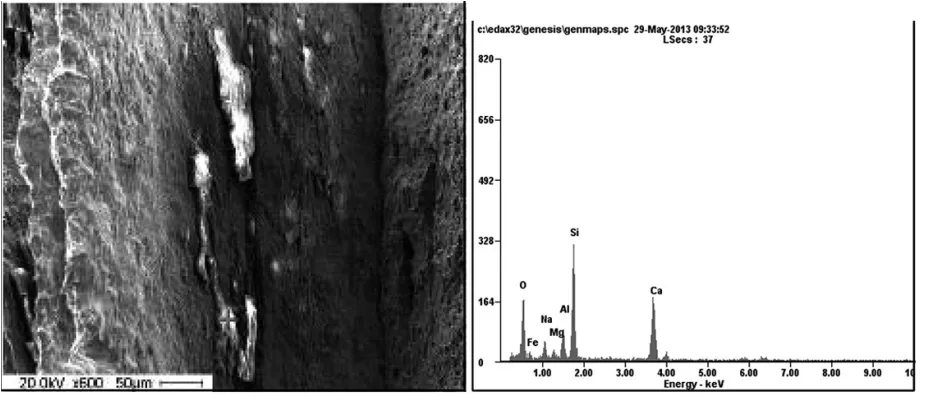

利用掃描電鏡對開裂處進行觀察,從開裂處的形貌看分層很嚴重,在低倍數下,可見到分層處有許多條平行于鋼板軋制方向的溝槽,放大后可觀察到溝槽中有條狀物,如圖4所示。對條狀物的能譜分析結果見圖5,其含O、Si、Ca等元素,初步判斷溝槽中的條狀物是硅酸鹽。對開裂處的金相分析中觀察到的夾雜進行能譜分析,分析結果見圖6,從結果上看也為硅酸鹽,其成分與溝槽中的夾雜成分基本相同,均含有O、Si、Ca等元素。

圖4 斷口微觀形貌

圖5 斷口夾雜物能譜分析

圖6 金相夾雜物能譜分析

硅酸鹽是金屬氧化物和硅酸根的化合物,使用硅錳、硅鐵合金脫氧時,極易形成可變形的硅酸鹽,分析中發現存在SiO2·CaO和Al2O3·CaO為主的硅酸鹽夾雜,與出鋼過程中弱脫氧或加鋁量較少時加入硅鐵合金脫氧合金化有必然的聯系。出鋼時,鋼液中氧活度高,加入硅鐵中的硅被氧化而形成大量的脫氧產物SiO2,這部分脫氧產物與其他夾雜物形成復合的夾雜滯留在鋼中。這類夾雜物經LF鋁脫氧后應可以去除,但是如果形成的量多,特別是與其他脫氧產物形成與鋼液潤濕好的夾雜物,就很難從鋼液中去除。

開裂處的形貌分層現象嚴重,與試樣中含有大量的夾雜物有關[1]。試樣中分布的大量硅酸鹽夾雜破壞了基體的連續性,在外力作用下,夾雜物周圍產生應力集中而產生塑性變形,在夾雜物周圍產生大量的位錯,當位錯在外力作用下到達夾雜物和基體界面時,界面分離形成微孔,微孔又在外力的作用下迅速聚集和擴展,導致開裂處分層現象的出現。

3 解決措施

精煉過程中先喂入一定量的鋁線脫氧,使鋼中溶解氧降到一定水平后再加入電石、硅鐵等脫氧劑,這樣不易生成硅的氧化物夾雜,從而降低硅酸鹽夾雜的生成幾率;出鋼過程中采用脫氧和氬站定氧后再脫氧的工藝,通過控制鋼液中硅的含量,使低熔點的硅酸鹽呈液態,容易去除。

另外,制定合理的冶煉工藝,控制煉鋼過程的溫度和成分,改善夾雜物形態;保持足夠的吹氬時間,保證鋼水中大顆粒夾雜物充分上浮,提高鋼水純凈度;連鑄工序做好保護澆注,減少鋼水的二次氧化;結晶器液面保持穩定,避免由于液面波動造成卷渣;保證中間包浸入式水口的完整,出現破損及時更換,避免水口殘渣混入鋼坯中。

4 結論

4.1 鋼帶中存在大量的夾雜物是造成沖壓開裂的主要原因,鋼中的夾雜物以C類夾雜物為主。

4.2 通過制定合理的煉鋼和連鑄工藝,保證設備運行穩定,精細操作,精煉過程鋁脫氧降低鋼中氧含量,進而減少夾雜物的產生,為下道工序提供良好的連鑄坯,提高鋼材的品質。