帶式輸送機節能控制策略的設計

竇 穎

(西山煤電(集團)有限責任公司教育中心, 山西 太原 030053)

引言

目前,應用于綜采工作面的帶式輸送機存在能耗過大、事故頻發的現象,為此帶式輸送機的節能性能及其安全系數是確保綜采工作面高效生產及節能生產的關鍵[1]。目前,帶式輸送機在工作面是以恒定帶速所運行的,而該速度是以最大載重量所設計的。但是,在實際生產中帶式輸送機并不是時刻以滿載狀態運行,此時若仍采用上述策略即會造成電能的浪費,還會加劇帶式輸送機等部件的磨損。為解決上述問題,需提出一套全新的帶式輸送機控制策略,已達到節能減排的目的,為實現綜采工作面的綠色、高效、安全生產奠定基礎。

1 帶式輸送機節能控制思路

就帶式輸送機的節能而言,一般從采用減少系統功耗和提高系統傳動效率兩個方面著手實施。其中,減少系統功耗需通過優化系統運行中的各項參數、減少設備的投入量以及減少設備運行期間的阻力實現;提高系統傳動效率可通過采用高效驅動系統以及其他高效能設備實現。上述兩項措施在優化改造時成本較高,而且其節能效果受所選用設備的性能所決定,并不是最有效的節能思路。

針對當前帶式輸送機在綜采工作面的運行狀態,以最大載荷下的恒定速度運行。當帶式輸送機未達到滿載要求時將會造成電能的浪費。為解決上述“大馬拉小車”的問題,需要求帶式輸送機能夠根據實時負荷自動調整其運行速度,達到速度與載荷相匹配的狀態,從而達到節能的目的[2]。因此,將變頻調速的控制思路應用于帶式輸送機的節能控制中,以最低成本達到最佳節能效果。

2 帶式輸送機變頻調速系統變頻調速理論基礎

目前,變頻器在工業生產中的應用相對頻繁且應用范圍相對廣泛,其主要功能是實現對交流異步電機的軟啟動、變頻調速、過載保護和過流保護功能[4]。變頻調速原理如公式(1)所示:

式中:n為提升機電機的轉速;f為提升機電機的頻率;s為提升機電機的轉差率;p為提升機電機的極數。由公式(1)可知,通過調整電機的頻率可實現對電機轉速的調節,進而實現提升機轉速的平滑調節。

帶式輸送機變頻調速系統應用的基礎在于系統可實時對帶式輸送機所運送物料的狀態及帶式輸送機的溫度、壓力等參數的實時監測和采集,并將上述所采集的數據上傳于PLC和上位機中,通過對上述參數的對比分析對變頻器的輸出頻率進行調整,從而達到對電機轉速的控制,最終實現對帶式輸送機帶速的控制。

3 帶式輸送機節能控制策略的設計

3.1 帶式輸送機能耗原因分析

在綜采工作面的實際生產中,為了確保整個工作面生產的安全性,采用逆煤流的方式啟動綜采工作面的各個設備,即先啟動主帶式輸送機,然后啟動順槽皮帶機,最后啟動采煤機。也就是說,在采煤機啟動時帶式輸送機以空載的狀態運行,而運行速度為最大載重的運行速度,從而造成了電能的浪費[3]。

此外,針對配有煤倉的煤礦帶式輸送機的帶速還需根據煤倉中煤炭儲量及變化率等參數進行控制。

3.2 節能控制方法的選取

目前,應用于工業中最為廣泛的控制方法包括有PID控制、模糊控制、自適應控制等。其中,PID主要控制線性控制系統,而模糊控制主要針對非線性控制系統。綜合分析PID控制和模糊PID控制的理論基礎,綜合考慮綜采工作面環境惡劣等因素,本文中的帶式輸送機節能控制方法采用模糊控制。

3.3 模糊控制策略的設計

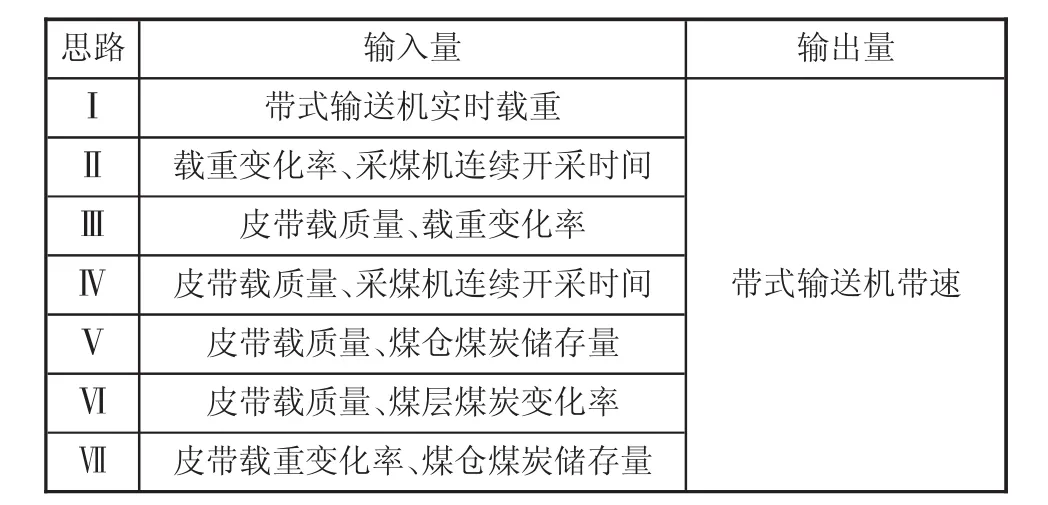

帶式輸送機節能控制的依據包括有帶式輸送機的實時載重量、煤礦煤倉煤炭儲量、帶式輸送機載重變化率以及給煤量變化率[4]。因此,依據如表1所示的模糊控制思路對不同輸入、輸出量下的模糊控制規則進行設定。

表1 模糊規則設計思路

基于上表得出不同皮帶載重量、煤倉煤位的下皮帶輸送機的實時帶速。帶式輸送機的變頻調速系統依據不同帶速下的電壓和頻率對輸送帶的速度進行控制,實現了節能控制的目的[5]。

4 節能控制效果的驗證

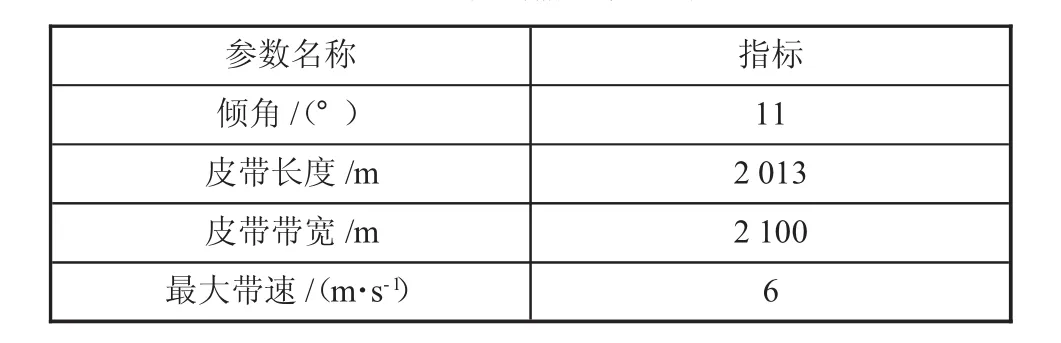

將上述節能控制策略應用于某礦帶式輸送機的控制。該礦帶式輸送機的相關參數如表2所示。

表2 帶式輸送機參數

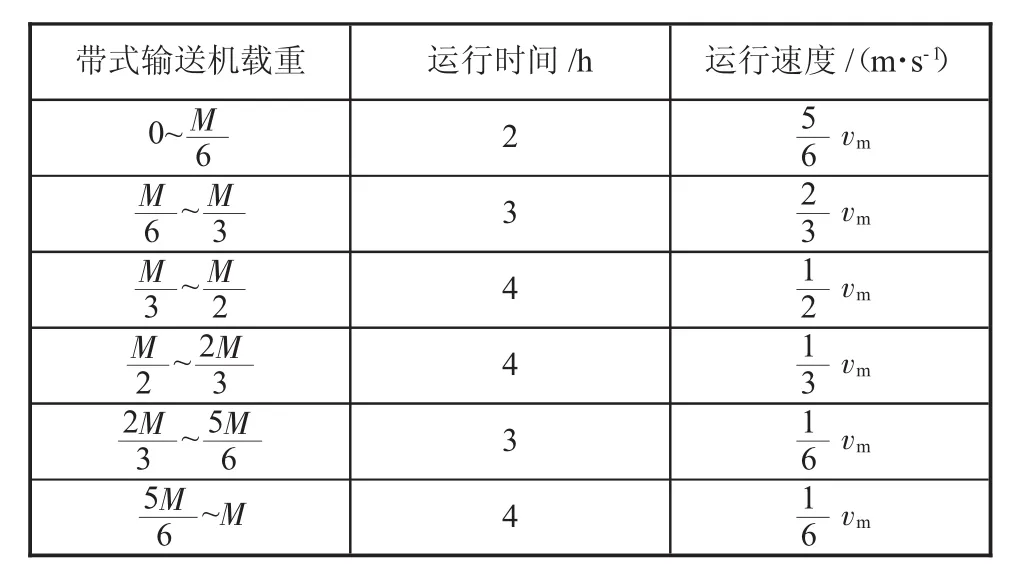

帶式輸送機每天運行時間為20 h,每年運行天數為300 d。基于節能控制策略下帶式輸送機不同載重下運行時間如表3所示。

表3中:M為帶式輸送機滿載時的運量;vm為帶式輸送機的最大運行速度。帶式輸送機每天可節約電能為:195×20-(2×5/6+3×2/3+4×1/2+4×1/3+3×1/6+4×1/6)×195=2301kW·h。則每年所節約的電費為:2301kW·h/d×300d×0.5元/kW·h=345150元。

表3 帶式輸送機工作情況

5 結語

帶式輸送機作為綜采工作面的關鍵運輸設備,為倡導當前“綠色生產”的理念,實現帶式輸送機的節能生產,充分考慮改造成本和節能效果的綜合因素下,采用變頻調速的控制理念應用于帶式輸送機的控制中,并經試驗應用取得較好的節能效果。因此,可將變頻調速的思路應用于綜采工作面的其他設備的節能控制中,從真正意義上實現綜采工作面的節能改造。