綜采工作面機械設備安裝工藝的優化應用

岳俊光

(西山煤電股份有限公司馬蘭礦, 山西 古交 030205)

引言

隨著工業化、大型化、智能化設備在綜采工作面的不斷應用,使得整個綜采工作面的回采速度加快,回采周期縮短,綜采工作面搬家次數也在增多[1-2]。傳統的工作面搬家方式已經不能適應快速回采需要,而且綜采工作面的采煤機、刮板機、液壓支架及轉載機均為大型特種設備,拆卸及搬運工序都比較復雜,再加上特種大型設備對安裝工藝要求較高,微小的不合格安裝也會造成綜采工作面出現機電事故,影響整個工作面的開采。因此以馬蘭礦10606綜采工作面為例,對傳統綜采工作面設備安裝工藝進行優化。

1 工作面概述

馬蘭礦10606工作面位于南六采區,工作面回采煤層為二疊系下統山西組02號煤層,煤層平均厚度為 2.2 m,煤層結構復雜,結構為 1.12(0.15)0.93,屬穩定可采中厚煤層,普氏硬度2.0;工作面切巷長度221m,順槽長度為1 580 m,工作面采用綜合機械化回采工藝,截止2018年3月工作面切巷已掘進到位。

工作面形成后需對工作面進行設備安裝調試,在12509工作面安裝期間發現,采用傳統安裝工藝時安裝周期一般需要42 d,而且安裝后設備安裝質量相對較差,在后期工作面回采中設備因安裝不合格出現故障率達42%,嚴重制約了工作面安全高效回采。

2 綜采工作面設備快速安裝工序

2.1 前期準備工作

1)液壓支架為綜采工作面的大型特種設備,體積較大且數量較多。因此在液壓支架進行運輸之前,需有專人對運輸路線進行排查,對運輸過程中可能對支架造成阻礙的區域進行重新規劃,特別是在風門及拐彎處要特別注意安全。

2)由于馬蘭礦采用的是軌道運輸方式,因此設備在運輸之前,運輸人員要對沿路軌道的質量進行隱患排查,特別是對彎度較大或地鼓嚴重地方的軌道進行檢查,避免陰陽道、懸空道的出現。

3)由于在設備穩裝過程及特殊路段需用到絞車,因此運輸人員還需確保沿路絞車的安裝質量。比如絞車的地錨固定是否牢固、絞車鋼絲繩是否有斷絲及腐蝕、鋼絲繩的強度是否能夠達到應力要求。

4)設備在到達安裝位置后,需對調車硐室、安裝硐室、開切眼及周圍煤壁進行觀察,對煤壁破碎進行敲幫問頂,發現破碎嚴重的區域及時進行支護。

5)所有綜采的機電設備在入井前需在地面進行組裝,組裝完成后通電進行試運轉,發現問題及時處理,并且所有入井電纜需編碼后入井。

2.2 機電設備裝車、運輸安全管理

1)綜采工作面的采煤機、刮板機、液壓支架、運輸機、轉載機、移動變壓器及饋電開關在裝車時均需與運輸車輛進行固定。如采用無軌膠輪車運輸時必須采取防滑措施,如采用平板車運輸時需用鋼絲繩將設備與平板車捆綁牢固。

2)為了減少安裝時間,電機與減速機需在地面進行組裝,并與輸送機機頭整體裝車入井,同時刮板鏈、溜槽、擋板及溜尾需用專車進行運輸。

3)在到達工作面后如需使用絞車運輸時,檢修人員要確保絞車與地錨的牢靠性。為了確保設備在特殊路段同步運輸,備用絞車最好為相同型號。

2.3 設備安裝工序優化

1)在穩裝前一定要對安裝的工序工藝進行多次磋商,確保工作面設備安裝的合理性。安裝順序依次為裝載機、運輸機、恒壓泵站、移變及饋電,之后將各設備的電纜進行對接,最后通電進行試驗。皮帶的鋪設方向為由尾向皮帶頭方向,輸送機機頭各個部件最后進行安裝。

2)在切眼內安裝輸送機時,應首先安裝機頭部分,之后再依次安裝溜槽、刮板、刮板鏈,最后安裝機尾部分。輸運機電纜的安裝可以在安裝輸送機時同步進行。

3)在完成刮板輸送機安裝后再依次安裝液壓支架,支架可以在硐室排列好后由絞車進行穩裝及微調。待支架穩裝到采煤機附近時可同時安裝采煤機。

2.4 組裝硐室位置的選擇

1)由于10606工作面的巷道高度較低,支架不能直接運輸進工作面,因此需在地面對支架進行解體后再運輸待組裝硐室,待組裝完畢后運輸到工作面,因此組裝硐室的位置的選擇很重要,離工作面太近會造成組裝硐室頂板破碎,離工作面太遠會造成運輸距離遠,影響安裝的時間。根據10606工作面的地質構造,切眼選在距開切眼30 m處距離最合適。

2)組裝硐室規格要根據煤壁的完整性及支架的大小確定,太大會增大額外工作量,容易造成頂板維護難度大,太小容易造成設備安裝空間小。

2.5 支架組裝、卸車、調向

1)在組裝硐室對支架進行安裝時要采用合理的工序,通常起吊安裝順序依次為底座、掩護梁、頂梁,待支架組裝完成后由絞車將支架拉進工作面。

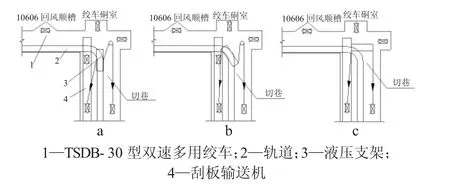

2)當支架進入工作面后通過多部絞車協同作業對支架進行調整。為了能夠對支架進行多向調節,通常在工作面安裝3部絞車,在回風順槽安裝兩部,在上隅角處安裝一部,如圖1所示。

3)為了能夠提高支架的運輸效率,施工人員可以采用平臺進行裝車卸載。具體操作方法為:首先利用絞車較支架拉到卸車,之后施工人員將平臺與平板車進行固定,再由工作面裝架絞車與架尾留繩絞車將支架拉至平臺,最后由絞車將平板車再次拉回。

4)待液壓支架被拉至穩裝工作面后,通過滑輪將采空區安裝的絞車牽引繩與支架后端固定,這樣就可以將支架尾部拉到采空區一側,最后通過其他絞車對支架進行微調,使液壓支架與煤壁垂直[3-5]。

圖1 10606工作面液壓支架調向示意圖

3 實際應用效果分析

截止2018年5月27日,完成10606工作面所有機械設備的對接安裝。優化后安裝工藝提高工作面安裝速度,10606工作面設備安裝共計用時23 d,與傳統安裝工藝相比縮短了19 d,設備安裝后合格率提高至98%以上,降低了工作面后期回采設備故障率,保證工作面安全高效回采,取得了顯著經濟、安全效益。