煤礦井下絞車保護系統的改進與應用

任宏偉

(陽煤集團三礦, 山西 陽泉 045000)

引言

絞車作為煤礦提升的動力,屬于煤礦提升系統的關鍵部件。絞車松繩保護一直貫穿于提升過程中,并基于接近開關或者形成開關對松繩保護的安全回路進行控制。在絞車控制提升容器下行時,只有當懸垂鋼絲繩自身重力小于鋼絲繩弦長受重力作用在垂直方向上的分力時,絞車的松繩保護系統才能發揮其作用[1]。而在提升過程中,經常出現提升容器下行受阻導致提升系統的鋼絲繩變得松弛。此時松繩保護系統無法發揮其應用的保護功能,常出現松繩過多進而導致斷繩、卡箕斗的事故發生,故需對絞車的松繩保護系統進行改進。

1 松繩保護系統概述

目前,在實際生產過程中可通過采集不同的信號實現對絞車松繩保護系統松繩信號的控制。絞車提升系統的松繩保護系統一般情況下均可正常工作,除非特殊情況導致其無法正常工作,進而出現了卡箕斗等事故的發生[2]。經調研可知,導致松繩系統無法正常工作的原因主要包括有:

1)現場對松繩保護系統的檢測方法不足,導致作業人員憑經驗完成松繩保護操作,僅有很少一部分作業人員在松繩保護操作過程中對鋼絲繩松繩量進行實時監測。

2)礦井提升系統本身設計存在一定的缺陷,導致提升系統在卸載過程中出現鋼絲繩松弛到井筒中,而提升系統側面鋼絲繩并未出現松弛的現象。導致系統無法判斷松繩保護系統是否需動作。

3)由于松繩保護系統延長工作面3 s后其安全回路才會斷開,在此階段會造成鋼絲繩的跳動進而對松繩保護系統造成沖擊,最終影響松繩保護系統發揮其應用效果[3]。

2 提升過程弦長段受力分析

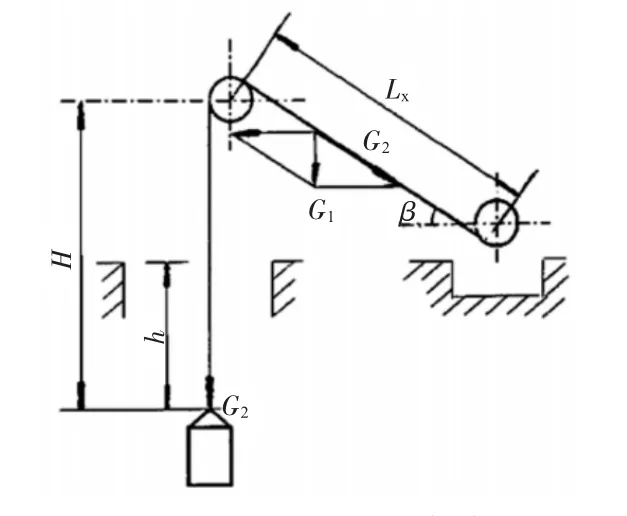

為能夠精確掌握絞車提升系統在實際提升過程中鋼絲繩弦長段的受力情況,特針對提升系統在松繩狀態下弦長的受力情況(見圖1)進行分析。

圖1 鋼絲繩弦長受力情況

在本次受力分析中忽略提升系統天輪鋼絲繩的長度以及天輪轉動時鋼絲繩所受的阻力大小。鋼絲繩弦長出現下垂情況時,需滿足式(1)的條件:

式中:G2為鋼絲繩在垂直方向的質量;G1為鋼絲繩在弦長段的質量;β為弦長段鋼絲繩與水平面的夾角。由于垂直段和弦長段鋼絲繩的密度是均勻的,則式(1)可轉化為式(2):

式中:H為鋼絲繩在垂直段的長度,Lx為鋼絲繩在弦長段的長度。

根據式(2)可知,當天輪與提升容器之間鋼絲繩的長度H>Lx/sinβ時,處于弦長段的鋼絲繩不會出現松弛的現象。若此時,天輪與提升容器之間的鋼絲繩出現松繩事故時,松繩保護系統無法動作[4]。而且,隨著提升容器的不斷下行,松繩保護系統的失效范圍越來越大。根據煤炭安全規程的相關規定,提升系統弦長段鋼絲繩最長為60 m,且弦長段鋼絲繩方向與水平方向的夾角應在30°~50°的范圍之內。即:Lx≤60 m、30°≤β≤50°。

由圖1可知,h=H-Lxsinβ≤Lx(1-sin2β)/sinβ。

將數值代入上式得:32 m<h<90 m。即,當提升容器在距離地面32~90 m的范圍之內時,松繩保護系統是有效的。

3 松繩保護系統的改進

針對當提升容器下行至一定位置后,絞車提升系統的松繩保護系統無法發揮其應有作用的問題,從以下兩個方面對當前的松繩保護系統進行改進[5]。

3.1 優化松繩檢測裝置

對目前的松繩檢測裝置進行優化,同時避免由于鋼絲繩振動而對松繩檢測裝置造成的沖擊。

為了能夠及時發現鋼絲繩的異常振動現象,通過采用松繩保護系統對提升系統中箕斗在坡上的不同運行狀態下鋼絲繩的振動幅度來判斷鋼絲繩是否出現振動異常。一般地,當箕斗處于加速階段或在爬行階段時,鋼絲繩的振幅不大于300 mm左右為正常,否則視為鋼絲繩異常振動;當箕斗完成加速后處于穩定運行狀態時,鋼絲繩的振幅不大于70 mm左右為正常,否則視鋼絲繩為異常振動。

根據鋼絲繩的振動幅度和托輥在輸送帶中的功能,特將輸送帶中的普通托輥更換為剛性托輥。剛性托輥的應用可承擔很強的載荷,并承受鋼絲繩在不同運動階段的振動。此外,要求松繩檢測裝置能夠同時監測托輥轉動及松繩保護的信息。

3.2 優化處理采集松繩保護信息

在提升過程中,將松繩檢測裝置所采集到的松繩信息分為如下三種,并采用針對性方案進行處理。

1)箕斗在卸載過程中會產生一個與重力方向相反的沖擊力,在該沖擊力的影響下鋼絲繩會出現大幅度的上下晃動。當松繩檢測裝置檢測到上述情況時,若上述晃動持續超過3 s,系統會自動進行安全制動操作,即提升系統的松繩操作立即停止工作。

2)當系統在加速運行階段時,由于存在牽引力突變的情況,導致在加速階段內鋼絲繩會出現大幅度的振動。牽引力突變所導致的鋼絲繩大幅度振動會不斷對松繩保護裝置造成沖擊。當鋼絲繩解除松繩保護檢測托輥的時間超過0.5 s時,松繩系統會立即停止工作。

3)在系統處于穩定運行狀態時,當出現托輥轉動100°或鋼絲繩與托輥相接觸的情況時,系統會立即斷電,并由之前的線性變化狀態轉換為完全制動狀態,從而使正在提升過程中的容器緩慢停機。

基于上述不同運行狀態下所采取的不同停機標準,待系統趨于穩定后,將鋼絲繩與松繩保護檢測裝置之間的距離調整到90 mm左右,以確保系統在加速階段不會出現鋼絲繩與松繩保護裝置相碰撞的現象。即便是當箕斗的運行狀態出現異常,甚至出現掉軌的故障時,鋼絲繩能夠在第一時間內與松繩托輥相碰撞,進而達到在故障早期就及時停機的目的。

4 結語

對傳統保護裝置改進后能夠通過鋼絲繩與托輥相接觸以及鋼絲繩與托輥相互搓動實現對松繩故障的檢測與保護任務。此外,結合箕斗的運行狀態,對所采集到的松繩信號進行優化處理。當箕斗處于異常動作狀態時,鋼絲繩的張力及其運行阻力的變化卻是呈不規則形態。因此,在實際生產中可通過提升系統鋼絲繩振動幅度來判斷箕斗的工作狀態,進而做出相應的控制手段,以確保提升系統的穩定運行。