利用煉鋼除塵灰制備XG型復合造渣劑的成型試驗研究

徐茂炎, 胡志豪, 陳 超, 黃天翔

(鋼城集團涼山瑞海實業有限公司,四川 西昌 615032)

1 前言

煉鋼轉爐吹煉過程中會產生大量的高溫廢棄煙氣,這些煙氣經干法除塵,可收集到大量的煉鋼除塵灰。這些除塵灰具有含鐵量高的特點,屬于優質二次資源。經統計,西昌鋼釩公司煉鋼廠每年產生煉鋼除塵灰約3萬噸/年[1],西昌鋼釩公司委托鋼城集團涼山瑞海實業有限公司將其加工成XG型復合造渣劑產品,返回轉爐煉鋼造渣實現煉鋼除塵灰的“零排放”和二次資源循環利用。

2 研究內容

2.1 原料及產品指標要求

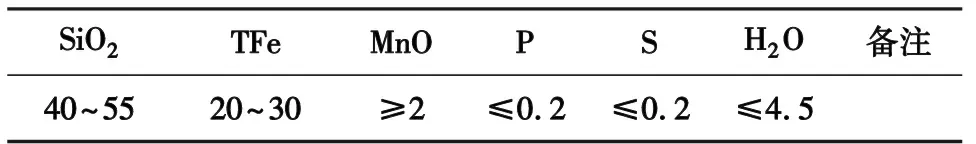

XG型復合造渣劑的主要原材料為煉鋼除塵灰(提供TFe)、石英砂(提供SiO2)、錳礦粉(提供MnO),西昌鋼釩公司給出了XG型復合造渣劑的原料主要成分[2]以及產品指標要求,產品指標要求如表1所示。

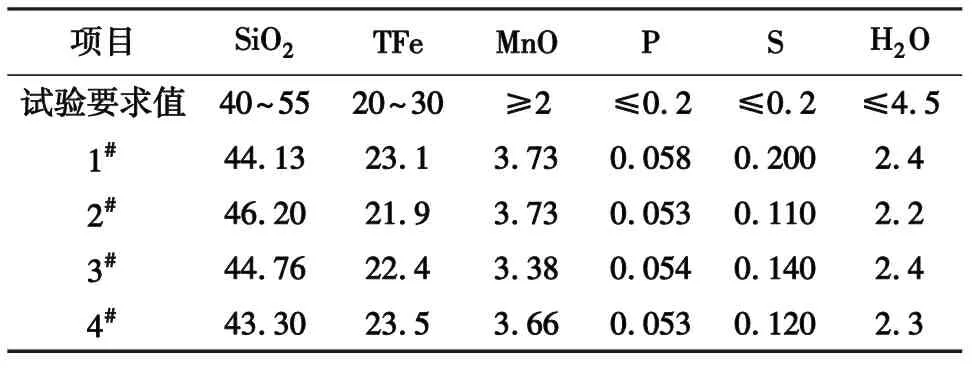

表1 XG型復合造渣劑產品指標要求(%)

2.2 原料壓縮比檢測

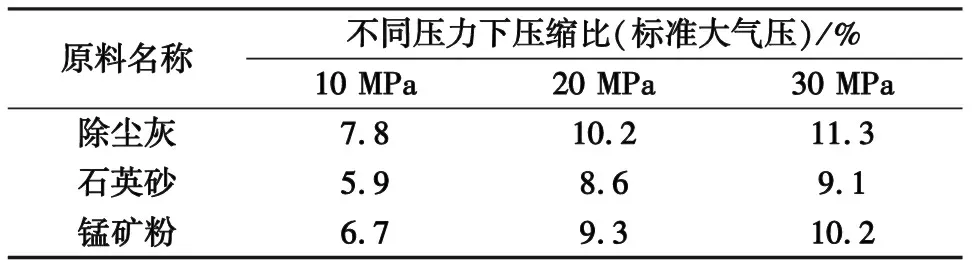

原料壓縮比是指一定堆積體積的原料在一定的壓力下體積收縮的比例大小。通常最基本的液壓壓球機壓力在0~30 MPa,現壓力分別取10、20和30 MPa進行壓縮比檢測試驗,檢測結果如表2所示。

根據實際生產經驗,采用普通中壓壓球機進行壓球的生產工藝,原材料壓縮比≥5%就能滿足生產需求。從表2中的數據可以得出,用于生產XG型復合造渣劑的3種原材料在10 MPa的壓力下,壓縮比均超過了5%,能夠滿足冷壓球團的生產工藝需求。

表2 原料壓縮比檢測結果

2.3 球團成型粘結劑的研究

2.3.1 球團成型粘結劑的選型

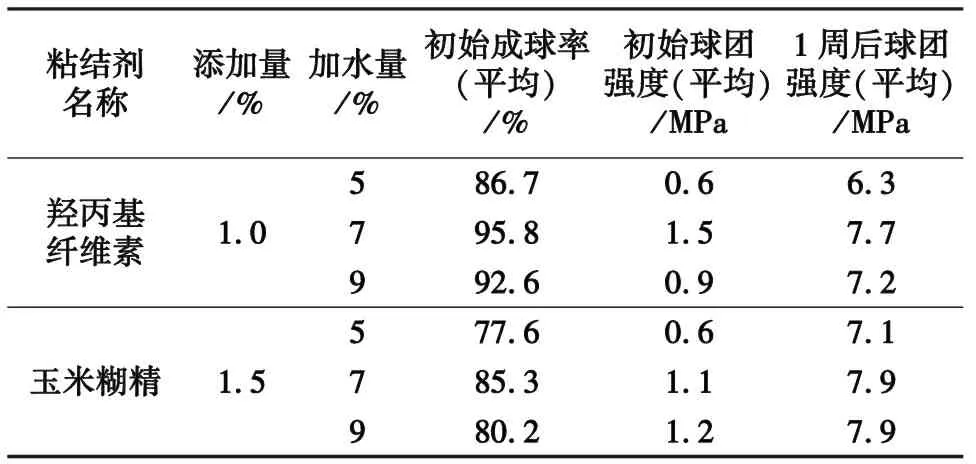

冷壓球團工藝中,成型用的粘結劑是最關鍵的因素,它關系到球團初始成球率以及球團后期強度。目前,冶金行業球團成型粘結劑主要有無機粘結劑和有機粘結劑[3]兩大類。結合XG型復合造渣劑生產工藝實際以及成本等,項目課題組決定選取羥丙基纖維素和玉米糊精這兩種有機粘結劑進行對比試驗。根據粘結劑生產廠家的建議,羥丙基纖維素的添加量為1.0%,玉米糊精的添加量為1.5%,對比試驗結果如表3所示。

表3 羥丙基纖維素和玉米糊精實驗效果對比

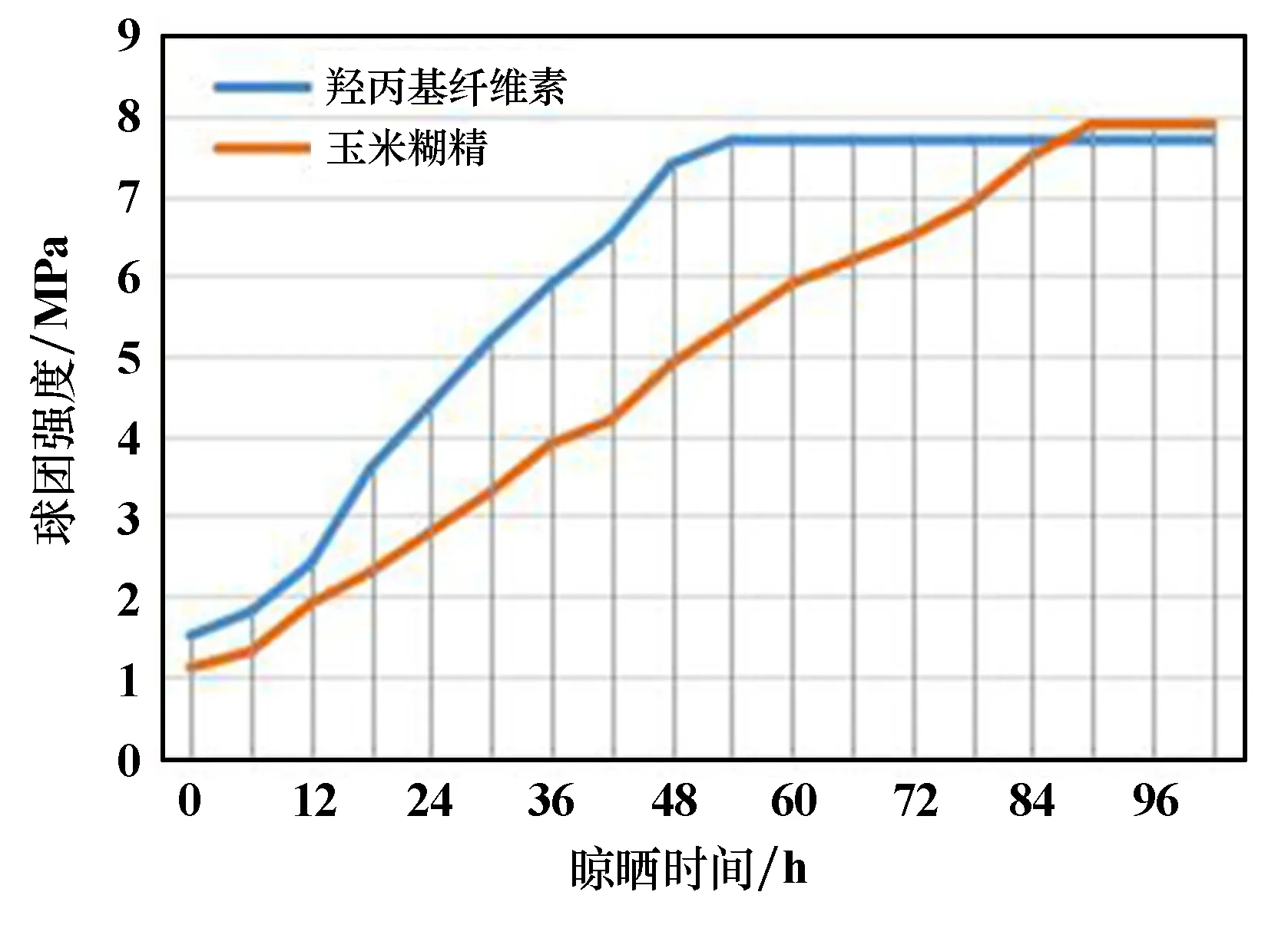

在此添加量的基礎上,經測算兩種粘結劑綜合成本相當。從表3中的數據可以看出,加水量在7%條件下,兩種粘結劑基本能夠滿足XG型復合造渣劑產品的生產需要,但是羥丙基纖維素的初始成球率比玉米糊精的高10.5%,初始球團強度比玉米糊精的高0.4 MPa,1周后球團強度比玉米糊精的低0.2 MPa。下面對在加水量7%情況下的兩種粘結劑對球團強度提升速度的影響進行對比,對比結果如圖1所示。從圖1中對比可以看出,羥丙基纖維素作為粘結劑球團強度提升速度明顯比玉米糊精快,在自然晾曬工藝中,羥丙基纖維能夠明顯發揮其優勢。綜合以上試驗及分析,項目課題組決定選用羥丙基纖維素作為XG型復合造渣劑的成型粘結劑,添加量控制在1.0%,攪拌加水量控制在7%。

圖1 兩種粘結劑球團強度提升對比圖

2.3.2 快干型球團成型粘結劑的開發研究

由于XG型復合造渣劑產品對水分含量、后期強度有一定的要求,所以在XG型復合造渣劑成型過程中只通過粘結劑去滿足其初始成球率、初始強度是遠遠不夠的,還需要對羥丙基纖維素進行改型研究,使其既能滿足初始成球率、初始強度的要求,又能使XG型復合造渣劑快速干燥硬化,滿足后期強度、水分的要求。

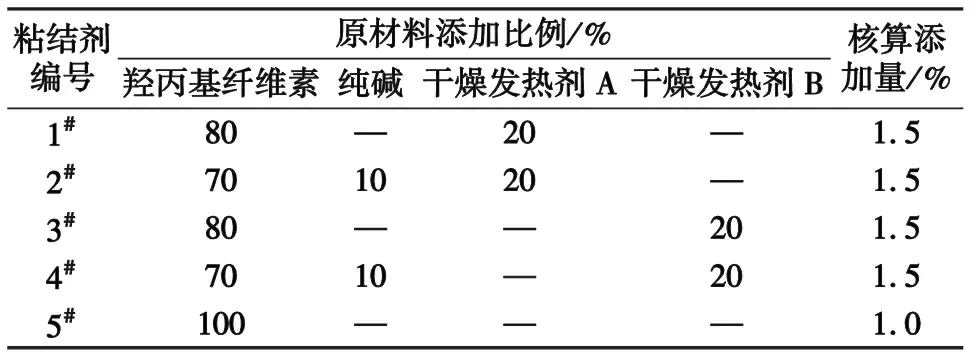

在滿足羥丙基纖維素1.0%的添加量的基礎上,項目課題組依據實際工藝情況向粘結劑中加入一定量的純堿和干燥發熱劑,通過試驗優選了兩種干燥發熱劑分別是干燥發熱劑A和B。試驗用粘結劑配方如表4所示。

表4 試驗用粘結劑配方

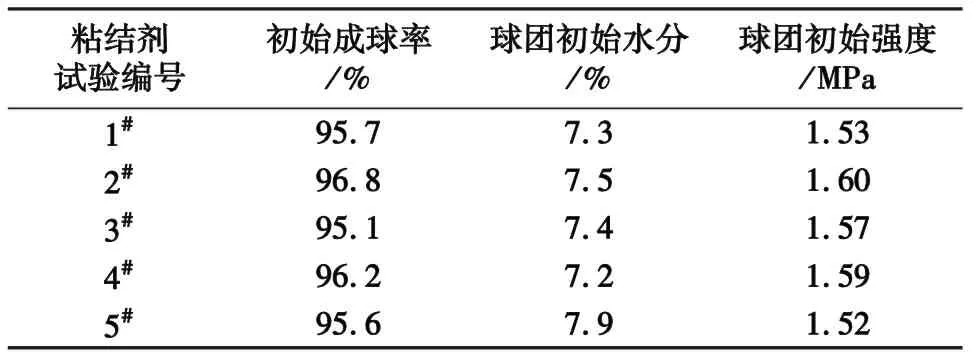

根據表4中的配方,對5種粘結劑進行應用試驗,其試驗結果如表5所示。

表5 快干型球團成型粘結劑的試驗結果

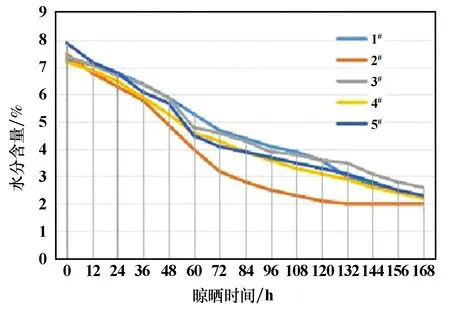

從表5的試驗基本情況來看,這5種粘結劑全部能夠滿足生產需要,但是研發這種環保型快干粘結劑的主要目的是保證球團快速干燥,因此課題組還需要對這5種粘結劑使得球團干燥的速度進行考察,對比結果如圖2所示。

圖2 干燥速率試驗結果對比圖

從圖2的試驗結果中可以看出,2#試驗粘結劑的球團干燥速率明顯比其他4種粘結劑快,在自然晾曬54 h左右時,球團水分含量基本能夠達到4.5%以下,因此項目課題組選用2#粘結劑作為生產XG型復合造渣劑用的成型粘結劑。

3 試驗結果及結論

項目課題組根據前期的理論及實際研究,開展了多輪工業試驗,共試生產了XG型復合造渣劑600 t,其成球率高達95%以上,隨機抽取4個樣進行化學檢測,檢測結果如表6所示。

表6 XG型復合造渣劑試生產產品檢測值(%)

從表6數據可以看出,所有取樣化學檢測指標均合格。在西昌鋼釩公司煉鋼廠1#、2#轉爐上進行了造渣試驗,結果表明XG型復合造渣劑具有較好的造渣效果[4],試驗成功。