精益設計技術在家電設計中的應用研究

吳建軍

(合肥華凌股份有限公司,安徽 合肥 230001)

當前各種新技術迅猛發展,為精益設計技術的應用提供了很大的空間。由于家電行業競爭激烈,產品對成本和開發效率的要求很高,其直接影響了產品的市場競爭力,因此,如何在設計階段有效應用精益設計技術成為當前家電行業面臨的主要問題。

1 家電研發設計存在的主要問題

1.1 缺乏系統的設計評價標準

目前家電行業在家電設計方案的評價方面并沒有建立系統的標準,比較普遍的做法是召開設計方案評審會,組建專家組,借助專家經驗進行評價。由于各個專家的知識結構及設計經驗存在差異,導致評價結果不夠全面且缺乏系統性,不能充分發現設計方案的風險和不足。同時,由于缺乏系統的設計評價標準,也增加了后期設計方案評審的難度和風險。

1.2 設計變更和模具變更次數多

產品方案設計變更和模具變更主要是由于產品方案設計階段沒有充分考慮后期制造環節的情況,導致在產品制造階段出現了設計原因引起的問題,造成設計方案和模具方案變更。雖然工程人員也會參與設計階段的方案評審,但由于參與深度不夠、經驗不足、對設計方案理解不充分等原因,導致設計方案在后期還是會出現各種各樣的問題。由于設計變更和模具變更時間長、資源投入大,因此,嚴重影響了研發的質量和效率[1]。

1.3 產品綜合成本設計能力不足

所謂綜合成本是指包含材料成本、人工成本、設備分擔成本和質量損失成本在內的整體成本。目前家電在研發設計階段關注比較多的是材料成本,對綜合成本的概念認知和分析能力不足。過多的關注材料成本,而忽視了其他方面的成本,最終抬高了產品整體的成本,減弱了產品的市場競爭力。

2 精益設計技術體系框架

2.1 整體技術框架

精益設計技術主要包括量化建模、綜合成本設計、DFMA設計、簡單化設計,其體系架構如圖1 所示。通過對設計方案進行量化建模,可以把設計方案中的零部件組成、加工工序工時、綜合成本、裝配工序工時等對設計、制造有影響的因子通過模型化的方式表達,為后期的因子量化分析做好準備。綜合成本設計、DFMA 設計及簡單化設計都是在量化建模的基礎上對設計方案進行相關維度的量化分析和評估,以便發現設計方案的風險和問題,并進行優化改進。通過精益設計技術對產品設計和制造過程進行仿真建模和量化分析,能夠在設計階段就對產品的可制造性、可裝配性、綜合成本等因素進行充分論證和優化。

2.2 量化建模

圖1 精益設計技術體系框架

精益設計量化分析的基礎是構建因子數據庫和進行仿真建模。因子數據庫作為整個仿真模型的底層數據支撐,可以提供相關量化分析的數據。因子數據庫主要包括零件庫、設備庫、工藝庫、人工成本庫、材料庫。零件庫包括零件基本信息和零件技術信息。零件基本信息不僅包括零件的編碼、名稱、數量、重量、成本、供應商等信息,還包括零件的模具投入、工程設備投入等信息。零件技術信息包括零件的技術參數、可制造性評價、質量評價等信息。設備庫涵蓋了產品制造生產各個環節所使用的設備,如各類生產線、各類檢測設備、注塑機、沖床、機床等,設備庫中的信息包括設備的成本投入、占地面積、使用年限、資源消耗等,設備庫主要為設備分擔成本核算及工序工時核算提供數據支持。工藝庫主要包括生產制造過程中所用的各類工具、操作動作和操作時間等信息。人工成本庫用來定義不同崗位的人工單位費率,以便進行人工成本的相關核算。材料庫包括了制造過程中所使用的各類材料的類型、名稱、牌號、物理特性、工藝適用性等信息,不同的材料可以匹配不同的加工工藝及設計特征,為設計優化提供參考。

仿真模型包括零部件模型和裝配模型2 個部分,零部件模型主要以零件庫、設備庫、材料庫為數據支撐,包括零部件設計及零件加工制造的相關信息,裝配模型主要以設備庫、工藝庫和人工成本庫為數據支撐,包括裝配工序工時、生產設備、操作動作等裝配相關信息。

2.3 設計優化

精益設計的優化是基于對仿真模型的量化分析進行的,通過量化分析可以發現現有設計方案的缺陷和不足,然后針對這些設計缺陷進行相應的改進。

設計優化主要包括綜合成本設計、DFMA 設計和簡單化設計3 個方面。綜合成本設計是指包括材料成本、人工成本、設備分擔成本和質量損失成本在內的整體成本,通過構建成本影響因子數據庫,結合對設計和制造過程的仿真建模,就可以實現產品綜合成本的量化分析和評估,實現在研發設計階段對產品成本進行準確預測和優化。DFMA 設計是針對產品可制造性和可裝配性進行的分析優化,通過對加工工藝、加工過程、裝配過程的量化分析,結合DFMA 的設計評價維度,可以實現對產品可制造性和可裝配性的量化評分,該量化評分是基于時間和成本的綜合指標,分數越高說明可制造性和可裝配性越差,從而可以指導工程師對重點問題進行分析改進。簡單化設計的思想是基于對整個價值鏈的資源分析得出的,當產品的設計比較復雜時,增加的不僅是研發單個環節的資源投入,而且是包括制造、物流、倉儲、銷售等環節在內的整個價值鏈的資源,反之,如果能在研發環節降低產品的復雜度,進行簡單化設計,那么就會極大程度地降低整個價值鏈的資源消耗。簡單化設計通過發現系統中價值低的零部件,并對這類零部件進行精簡,從而降低整個產品的設計復雜度[2]。

3 關鍵技術點

3.1 圖形化建模技術

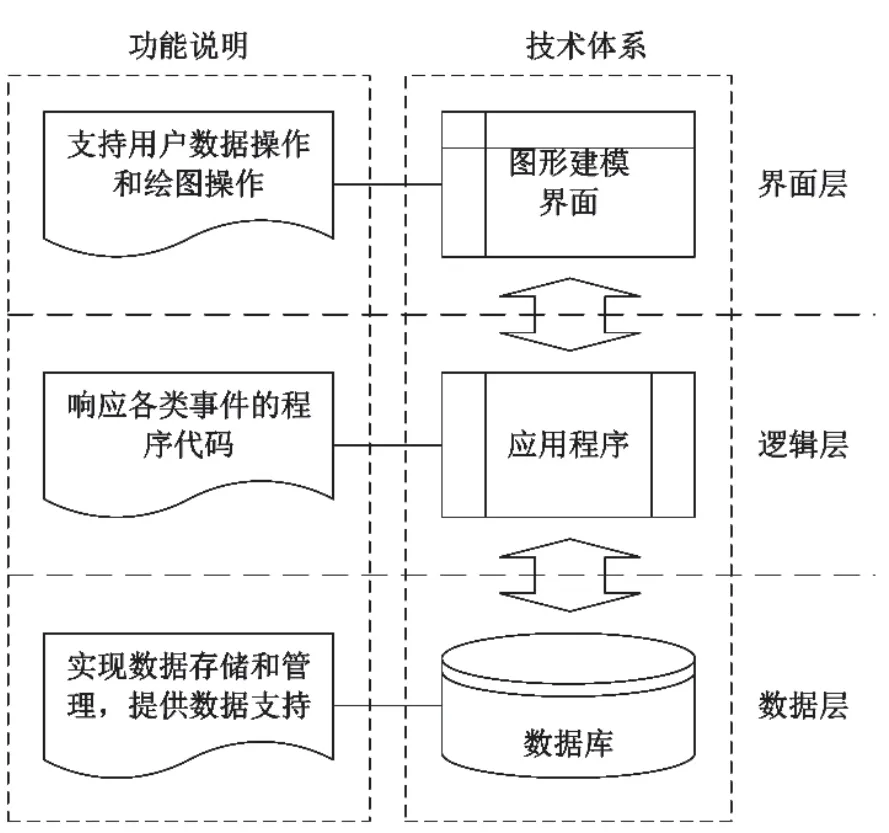

GDI+圖形技術為實現交互式圖形建模提供了平臺,通過編寫基于GDI+圖形技術的應用程序,可以對圖形模型進行繪制、修改、編輯等各種操作。圖形建模的技術思路主要體現在圖形建模界面、應用程序、數據庫3 個方面,如圖2 所示。

圖2 圖形建模技術思路

圖形建模界面為用戶操作提供窗口,該界面既可以完成用戶的一般數據操作,如數據刪除、修改、保存等,也可以響應用戶交互式繪圖操作,并可以通過修改命令窗口的圖形坐標實現圖形的修改等操作。

應用程序主要封裝了各類事件的基于GDI+技術的程序代碼,當用戶在圖形建模界面進行操作時,應用程序就會對用戶操作觸發的事件進行響應,并完成一系列操作,如當用戶在圖形建模界面用鼠標進行繪圖時就會觸發鼠標事件,應用程序中的鼠標事件程序響應并執行,從而實現圖形繪制。

數據庫以數據為支撐,實現分段模型信息等數據的存儲和管理,并實現對應用程序的數據支持,通過應用程序的執行可以完成數據的讀寫、刪除等操作。

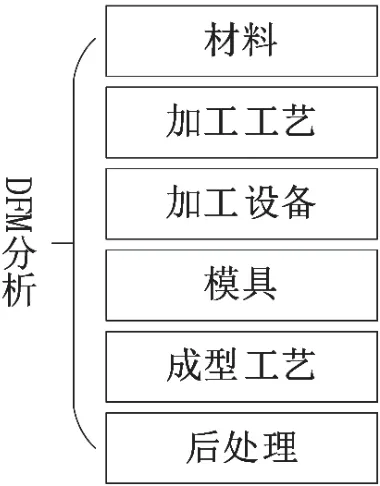

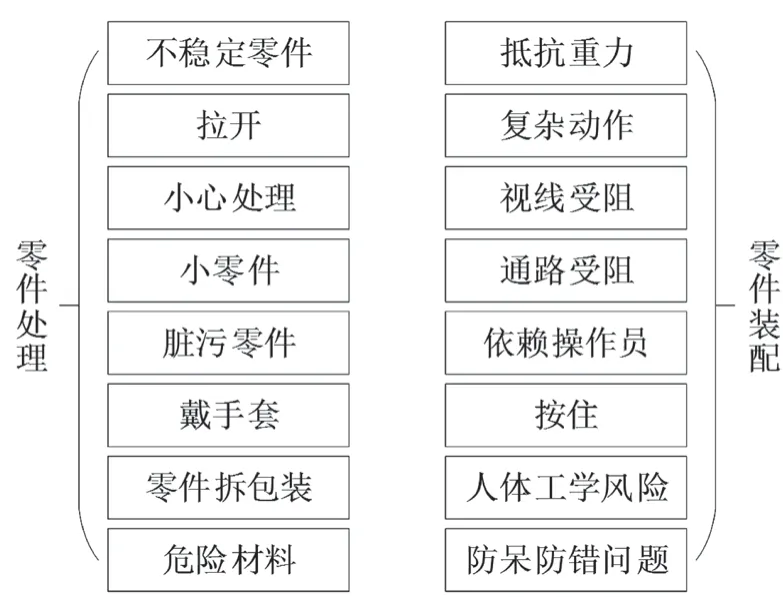

3.2 DFMA設計技術

DFMA 是面向可制造性和可裝配性的設計,其分析維度如圖3、圖4 所示。DFM 主要對材料物性、加工工藝、加工設備、模具、成型工藝、零件后處理環節進行可制造性分析。DFA 主要對零件裝配前的處理環節和零件裝配環節進行可裝配性分析。根據分析維度的不同可以進行相應的量化評分,從而實現DFMA 的量化分析和評估,并進一步優化設計方案。

圖3 DFM 分析維度

3.3 簡單化設計技術

圖4 DFA 分析維度

簡單化設計是指盡量用最少的零部件實現產品或組件的功能的設計方法,其設計思路如圖5 所示。通過對組件內的零部件進行裝配分析和相互作用分析,可以構建該組件系統的功能模型,在對功能模型和零部件的價值進行分析后,可以發現功能缺陷和價值比較低的零部件,對功能缺陷和低價值零部件進行裁剪設計后,就能得到簡化后的設計方案。簡單化設計不僅可以減少由于產品復雜所帶來的工程和可靠性問題,還能減少產品在設計、采購、制造、測試、運輸等各個環節的資源投入,從而實現整個價值鏈的資源優化。

圖5 簡單化設計思路圖

4 結語

精益設計技術通過構建成本因子數據庫和對設計制造過程的圖形進行仿真建模,可以實現在研發設計階段對產品的可制造性、可裝配性以及綜合成本的量化分析和評估,并對相應的設計不足進行優化提升,減少了后期的設計變更,提高了產品開發的質量和效率。

參考文獻·

[1]李作學,魏利峰.研發管理關鍵點精益設計[M].北京:人民郵電出版社,2016.

[2]Barnhart T M.Creating a Lean R&D Sstem[C]//America:CRC Press,2012.