基于正交試驗的軸流風扇葉片仿生設計與分析

李疆鴻 肖恩勝 李 明 佟思語 陳 坤

(新疆大學機械工程學院,新疆 烏魯木齊 830047)

0 引言

軸流風扇在我們的生活中應用廣泛,近年來,有關軸流風扇的噪聲控制問題受到廣大研究者的關注。

一些研究者采用添加消聲裝置[2]和改變導流罩外形[2]等一些傳統的方式來降噪,雖取得了一定的效果,但適用范圍不夠廣。隨著仿生學的不斷發展,基于仿生思想對風扇葉片進行改造已成為近些年的研究熱點。一些研究者的研究表明,鸮類具有獨特的羽毛結構(羽毛邊緣的非光滑形態以及羽毛表面羽小枝的立體網格狀形態等),使其能夠“靜音”捕捉獵物。基于軸流風扇和鳥類翅膀在運動特性上具有的相似性,研究者們通過仿生技術將鸮獨特的羽毛結構應用到軸流風扇上,以此來改善軸流風扇的氣動性能,并獲得了很好的降噪效果。

該文將領角鸮比較明顯的條紋結構和齒槽狀形態建立在軸流風扇葉片表面上,采用正交試驗的優化方案,利用CFD 仿真模擬的方式對比研究條紋和齒槽形態耦合作用對軸流風扇氣動噪聲的影響。

1 模型及試驗方案

1.1 原型風扇的選擇

該文選取一款電腦散熱風扇作為原型風扇,具體參數為葉片數11 片,工作電壓為5 V,工作電流約為0.22 A,風扇外徑130 mm,輪轂直徑40 mm,輪轂高度25 mm,聲壓級值約21 dB。

1.2 仿生風扇葉片的設計

領角鸮可以“靜音”飛行主要是依靠其翅膀表面的條紋結構和翅膀末端羽毛間呈現的齒槽形態[3-4]。因此,將這種獨特的條紋結構和齒槽形態建立在風扇葉片表面上。具體設計如下。首先,在風扇的每個葉片正壓力面添加5 條繞輪轂等距排列的凸起狀條紋結構。其次,在風扇后緣條紋間添加等距的齒槽狀結構。

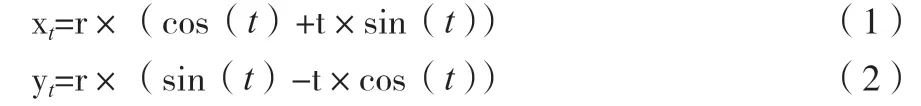

條紋截面采用曲線型輪廓,這是因為截面曲線型輪廓比直線型輪廓條紋所受的徑向應力更小,而且通過仿真模擬發現,采用曲線型截面的風扇氣動性能更好。條紋在水平面的投影線型設計為圓弧線和漸開線2 種。采用SolidWorks2018 三維建模軟件對仿生風扇進行建模。所用漸開線極坐標方程式為:

式中:t 為參數,基圓半徑r=12 mm。

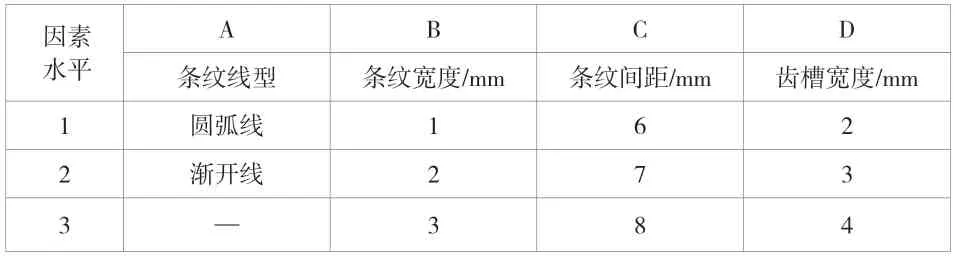

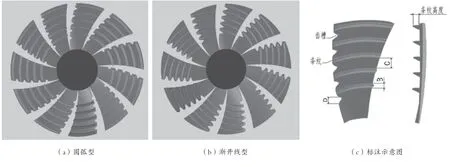

圖1(a)為條紋線型為圓弧線的仿生風扇葉片,圖1(b)為條紋線型為漸開線的仿生風扇葉片,圖1(c)為標注示意圖。

1.3 試驗方案

試驗方案需要考慮條紋線型(因素A)、條紋寬度(因素B)、條紋間距(因素C)、齒槽寬度(因素D)4 個主要影響因素。領角鸮翅膀條紋結構具有窄而高的特點,因此設定的仿生風扇葉片條紋寬度水平分別為1 mm、2 mm 和3 mm,并且設定條紋寬高比為1 ∶2。條紋主要起分隔氣流,降低氣流紊亂程度的作用。條紋間距太小或太大都不會起到很好的隔流效果,因此,應選擇適合原型風扇的條紋間距水平,分別設定為6 mm、7 mm 和8 mm。齒槽寬度需要適應條紋間距水平,設定齒槽寬度水平分別為2 mm、3 mm 和4mm。試驗因素水平表見表1。

表1 因素水平表

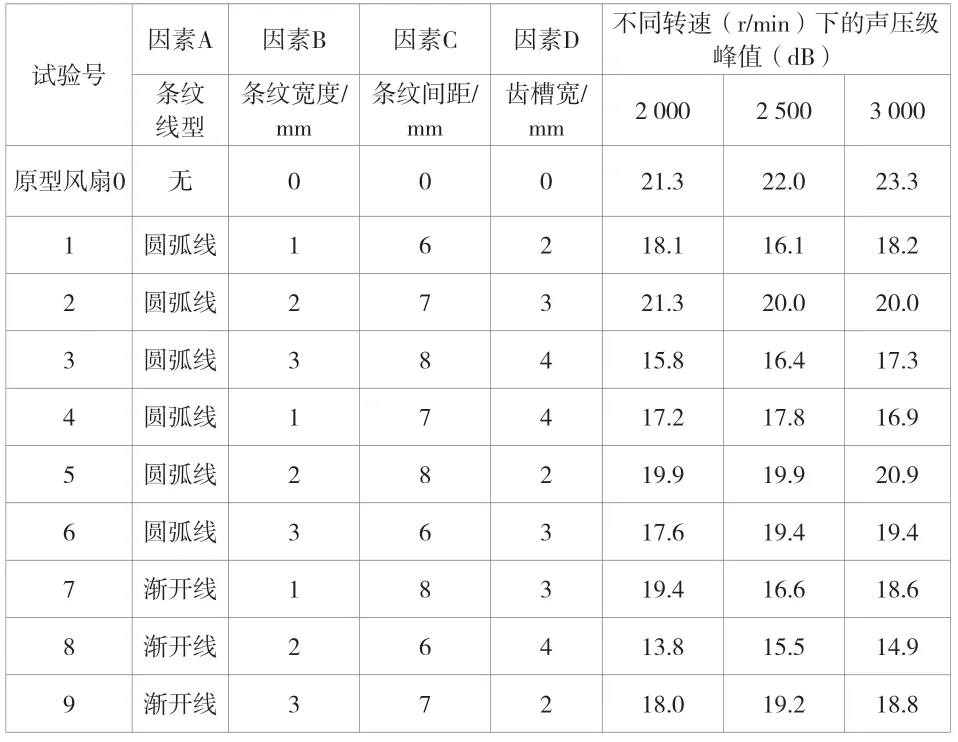

采用L9(21×33)正交試驗方案,建立9 個仿生風扇葉片模型,并與原型風扇葉片進行對比試驗,分析其轉速分別為2 000 r/min、2 500 r/min、3 000 r/min 時的噪聲情況。

圖1 仿生風扇葉片模型圖

2 試驗過程與結果分析

2.1 網格劃分

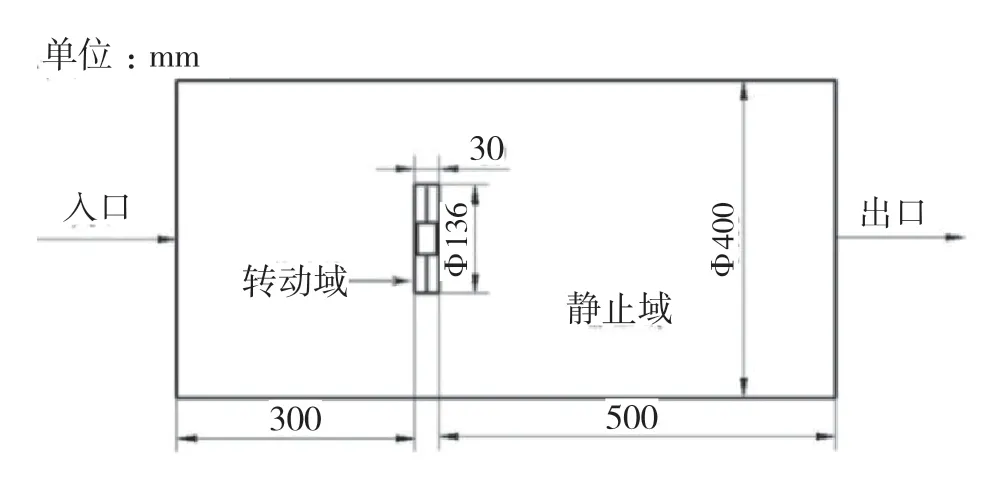

在ICEM 軟件中建立流體域模型,圖2 為流體域模型簡圖。外圍為一個大的空氣靜止域,內部有一個小的風扇轉動域。由于在風扇葉片轉動過程中,空氣主要在出口段流動,因此,設定出口段比入口段長。

圖2 流體域模型簡圖

采用適應性較好的四面體網格進行網格劃分,為得到較好的網格質量,可以單獨設置每一部分的網格大小。設定靜止域最大網格尺寸為10 mm,轉動域最大網格尺寸為3 mm,風扇葉片表面最大網格尺寸為1 mm。網格質量檢測良好。圖3 為仿生葉片附近面網格劃分截圖。

2.2 仿真模擬

將網格文件導入Fluent 18.0 中進行仿真模擬。采用壓力入口和壓力出口的邊界條件,并設置靜壓均為0 Pa。在中間旋轉域建立運動坐標系,設置繞風扇軸線旋轉速度分別為2 000 r/min、2 500 r/min、3 000 r/min。先進行穩態流場分析,待計算收斂后再進行瞬態噪聲分析,可以得到更貼合實際的聲壓級值[5]。

噪聲分析采用FW-H 方程式,設定噪聲接收點在沿軸線速度方向距離輪轂中心500 mm 處。仿真結果見表2。對比發現原型風扇仿真模擬的聲壓級值和產品參數中風扇的聲壓級值接近,從而驗證了仿真模擬實驗的正確性。從表中可以看出,在2 000 r/min、2 500 r/min 和3 000 r/min 3 種不同轉速下,仿生風扇聲壓級的峰值與原型風扇相比均有降低,且在這3 種轉速下,8 號仿生風扇的降噪效果最佳,聲壓級峰值分別降低了7.5 dB、6.5 dB 和8.4 dB。

圖3 仿生葉片附近面網格劃分截圖

表2 仿真模擬結果

2.3 極差分析

根據對試驗結果進行極差分析(見表3),對影響該文仿生風扇氣動噪聲的各因素進行了主次排序,并得出了不同轉速下各因素水平的最優組合。對比發現齒槽寬為影響仿生風扇氣動噪聲的主要因素,條紋線型為漸開線的降噪效果優于圓弧線,條紋寬度對仿生風扇氣動噪聲影響最小。

表3 仿真結果極差分析

2.4 頻譜分析

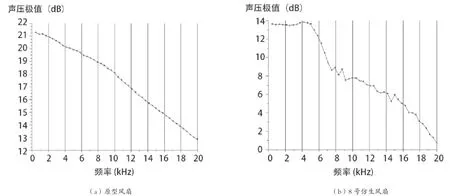

導出Fluent 18.0 計算得到的聲壓級頻譜圖(如圖4 所示),對比分析原型風扇和8 號仿生風扇的聲壓級頻譜關系[6-7]。觀察圖4 頻譜圖發現。1)原型風扇和8 號仿生風扇的聲壓級峰值均出現在較低頻段,原型風扇在500 Hz 左右,8 號仿生風扇在4 000 Hz 左右。2) 原型風扇和8 號仿生風扇在高頻段對聲壓級值都有抑制,但8 號仿生風扇頻譜曲線斜率更大,因此抑制效果更好。3)并且發現相同轉速下原型風扇聲壓級最小值與8 號仿生風扇聲壓級峰值相當,說明仿生風扇降噪效果良好。

圖4 轉速為2 000 r/min 時原型風扇和8 號仿生風扇聲壓級頻譜圖

3 結語

該文采用正交試驗方案,設計了9 個具有條紋和齒槽耦合的仿生軸流風扇。利用CFD 仿真模擬軟件分析計算了原型風扇葉片和9 個仿生風扇葉片的噪聲情況,并進行了對比實驗。實驗結果表明,仿生風扇葉片具有良好的降噪效果,并且8 號仿生風扇葉片降噪效果最好。在2 000 r/min、2 500 r/min 和3 000 r/min 3 種不同轉速下聲壓級峰值最高可分別降低了7.5 dB、6.5 dB 和8.4 dB,降低率分別為35.2%、29.5%和36.1%。