大型空氣分離裝置雙泵內壓縮流程工藝創新

譚思偉

(廣州廣鋼氣體能源股份有限公司,廣東 廣州 510381)

近年來,隨著我國大型空氣分離技術的發展,很多工廠中也引進了先進的外國技術,并且越來越多自主創新技術也被運用到其中,而空氣分離裝置就是當前重要的產品之一。在進行雙泵內壓縮流程的工藝創新中,也要注重安全問題以及創新性能等問題,由此為企業工廠經濟效益的提升提供保障。

1 空氣分離的關鍵方法

空氣分離形式主要包括低溫與非低溫2 種形式,后者方法有吸附、膜分離以及化學分離的形式。因當前大規模地制取氧、氮氣的液產品需求較大,尤其是對于高純度的產品,其低溫分離方法有著不能取代的競爭優勢,并且,低溫分離法是實現同時生產氬等不同稀有氣體的最有效的方法,因此低溫法在當前的空氣分離工業應用中,是最為重要的技術。

對于變壓吸附法來說,其開發時間是20 世紀50 年代末,因其具有獨特的靈活性、投資比較少且能耗低等優勢,得到廣泛認同。在近幾年的時間里,變壓吸附空分的富氧技術也被廣泛應用于各個領域。而膜分離空分技術作為隨后興起的技術,涉及到高分子材料的領域,逐步被認同,并廣泛應用。

1.1 變壓吸附的空氣分離工藝技術

對于變壓吸附的分離工藝技術,其基本的原理就是針對氮氣與氧氣在空氣當中的吸附率不同,由此滿足兩者間的分離要求。該工藝最為關鍵的部分就是吸附塔,可以實現吸附氣體的效果。通過這樣的形式能夠有效地滿足氧氣與氮氣間交替循環,進而實現連續再生產的效果。

1.2 膜分離的工藝技術

膜分離的工藝技術的原理就是針對氣體當中膜內溶解度、滲透率的不同,有效實現分離效果。而氣體在穿透膜的情況下,其外部驅動以及膜兩側的壓力差作用下,在滲透率不同的情況下,其氣體會在膜不同的位置進行聚集,以此能夠滿足氣體分離的效果。而膜分離的技術是必須方便安裝以及操作的,實際中的噪聲比較小,所占的面積也是有限的,啟動時間較短,可是膜在老化后就不能運用了,因此會有較為昂貴的維修費用,另外產氣的純度也會隨之變差。膜分離法是當前世界發展當中一種高新的技術形式,是高分子的材料科學,因為膜分離是沒有相變的,也不需要進行再生,因此膜分離技術具有技術先進以及投資少的優勢。膜分離技術在當前已經得到了廣泛的運用,能夠在合成氨放空氣中回收相應的氫氣,也能從天然氣當中提取氦氣、進行二氧化碳的回收,而甲醇等合成氣也能進行調比。另外,氣體的膜分離技術也能運用于空氣分離中,其能夠直接生產氮氣,純度也能達到99.9%;該方法也能直接生產出富氧的空氣,濃度也能達到50%以上。

1.3 低溫精餾的工藝技術

所謂的低溫精餾工藝,其就是運用氧氣與氮氣沸點不同來滿足分離效果。而且高溫和低壓可以影響到氣體的沸點,因此該工藝主要就是運用高壓和低溫環境,將空氣實現液化,并經過精餾塔進行精餾傳質傳熱后,有效地從空氣中分離氮氣與氧氣。對于該工藝的主要優勢就在于產氣量比較大,而且分離氣體的純度非常高。有效地運用雙泵內壓縮流程,使得其投資會變得更低,而且安全性能也會隨之提升,方便后期操作。其壓縮的空氣會通過分子篩吸附器,有效地除去雜質,主要就是水、CO2以及碳氫化合物等物質,之后經過換熱器再進行冷卻低溫,最后在精餾塔中分離出氧、氮、氬等。裝置需要冷量,經過壓縮空氣、壓縮氮氣膨脹的做功來獲取。另外,在地位精餾工藝中,其規整填料技術也是常見的工藝。在當前環境下,其規整填料的形式得到了有效的推廣以及普及,其能夠實現連續開展熱質交換的效果,也能滿足耗能降低的效果。而且規整填料能夠在氧氣、氮氣以及氬氣之間進行高效分離,確保其各個氣體純度進一步提升。另外,其規整填料能夠實現大范圍的變動以及操作等要求,在變工況操作中也能起到快速適應的效果。在實際操作過程中,全精餾無氫制氬的技術也是低溫精餾工作中重要形式。其全精餾無氫制氬的技術,在發展中是以規整填料為基礎而得到推廣的,其全精餾無氫制氬在很多的大型設備的運用中具有明顯的效果和優勢。而且該技術也具有較強的安全性能,其工藝流程也比較簡單,整體的操作也非常方便、有效,而且借助該技術整體產出的氬氣的純度也是非常高的,但是該技術的費用卻非常高,可靠性相對較差。

2 大型空氣分離裝置雙泵內壓縮的技術原理以及工藝流程

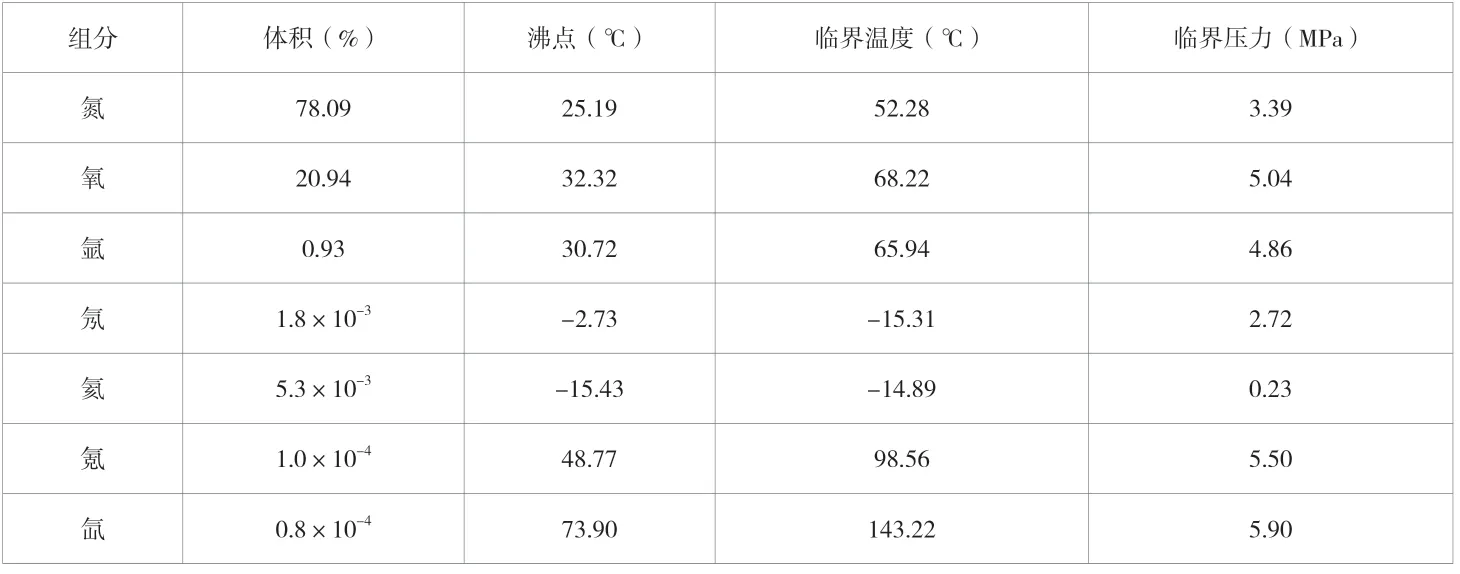

針對實際情況的低溫深冷技術,主要就是對空氣進行壓縮和深冷處理進而形成液化狀態,主要是以氧、氮等空氣組分的沸點不同為原理,一般在大氣壓下的空氣待分離組分的物理性質見表1。然后經過精餾來完成氧、氮混合物的分離,其中的低沸點所組分的氮和高沸點組分的氧,經過精餾塔盤來實現質與熱間的交換,其氮能夠從液相中蒸發,而且可以使氧從氣相的冷凝后轉變為液化形態,進而達到氧、氮分離的效果。針對雙泵內壓縮流程技術,其原理就是運用膨脹的空氣進入到下塔的形式。液氧會從主冷抽出,其經過液氧泵的壓縮系統到用戶壓力系統,由主換熱器經過復熱后再進入到用戶管網。在主換熱器中,其正流壓縮的空氣和被加壓液氧會實現熱交換,而液氧會實現汽化、復熱,其高壓空氣隨后就會被冷卻并液化。對于正流高壓的液化空氣以及經過增壓膨脹機所完善的膨脹降溫后,空氣會進入到下塔,由此滿足精餾要求。內壓縮流程是借助液氧泵對空氣進行增壓的過程,其能夠取代外壓縮流程的氧壓機效果。

該技術具體的工藝流程為空氣經過空氣過濾器過濾、空壓機壓縮后、空氣冷卻塔冷卻后進入分餾塔,利用氮氣跟氧氣沸點不同的特性,將氮氣與氧氣分離后各自輸出。雙泵內壓縮原理的應用使得在滿負荷狀態下的電力消耗量降低了6%,且大大縮短了系統的開車時間。

該工藝流程的優點是比較多的,因此也得到了非常廣泛的運用,其具有能夠杜絕碳氫化合物間聚集的效果,杜絕爆炸危險,并且能夠使液氧流動性變得更強,使裝置更加具有安全性和可靠性,尤其是在運行過程中。雙泵內壓縮的流程中液氧泵以及液氮泵,要比外壓縮機的投資成本要少,整體的操作也非常簡單,比較容易進行檢查和維修。另外,其自動化的控制系統能夠使整體系統的操作更加便利,對工作效率的提升有極大的幫助,使得運行效率變得更加可靠且有效。

表1 空氣中待分離組分的物理性質

3 實際的工藝創新策略

隨著當前科學技術的快速發展,其空氣低溫分離技術已經得到進一步的優化和發展,而且在早期發展中也注重增加產品提取率,注重原空氣的凈化,對于換熱器效率的提升以及裝置控制優化等也提出了一定要求。所以在實際的大型空氣分離裝置發展中,應注重雙泵內壓縮流程工藝的研究和創新,為空氣分離工藝水平的提升提供保障。

以降低電力的消耗為目的進行改造和優化。針對空氣分離的裝置,在運行開啟時,會因電力消耗高,導致運行的成本提升。為了降低其電力的消耗,就必須要對其進行優化和改善,由此對整體成本進行有效的控制。

對變負荷進行調整,其有著連續性化工生產的特點,而對于其后面的工序有可能會影響到生產的負荷變動。想要確保系統的負荷穩定性,并保證其產品的質量以及產量不被影響,就必須要對其進行創新和優化,通過化解矛盾,使產量以及質量不受系統的影響,確保整體工作有效開展。

加強高壓空氣量的調配。在空氣分離裝置當中的負荷,能夠結合需求進行調節,由于調節的范圍比較大,并且高壓氮用量的波動也非常大,因此容易導致其系統存在冷損失的問題。因此,必須要創新改造空氣的分離裝置,裝置中應該添加球閥,這樣能更好地控制系統的冷損失。

4 結語

我國石油和化工產業的發展逐漸向科技化、專業化以及規模化等方向不斷前進。在空氣分離裝置流程的發展中,也經過了多種形式的換代和更新,經過創新后,其整體效果也得到了進一步的提升,為空氣分離裝置工藝技術的有效運用也提供了保障,使得空氣分離產品能夠有效地運用于各個行業中,并發揮自身優勢和作用。