半剛性基層瀝青路面連續施工技術研究

辛萬超

(河南智達建筑工程有限公司,河南 開封 475000)

1 工程概況

某公路全長13.4 km,為改建工程,其中選取試驗段k60+000~k60+300 段,共300 m,為右幅。試驗段路面結構為4cmAC-16C 細粒式瀝青混凝土上面層+6cmAC-20C 中粒式瀝青混凝土下面層+10cmAC-25C 粗粒式瀝青混凝土下面層+10cmATB-25 瀝青穩定碎石柔性上基層+35cm 厚水泥穩定碎石下基層+20cm 厚級配碎石底基層。由于該試驗段設有ATB 柔性基層,基本等同于瀝青混合料材料性質,因此,可做連續攤鋪施工。根據室內試驗數據,試驗段抗裂縫劑摻量為水泥量的6%。

2 半剛性基層瀝青路面連續施工施工技術要點

2.1 拌和水泥穩定碎石基層混合料

在拌和施工中,連續施工拌和與常規施工拌和標準一致,但是需要控制好水泥含量及含水率,保證能夠均勻拌和混合料,不得出現花白料、離析等現象。按照室內試驗確定的水泥質量6%摻加抗裂縫劑用量,抗裂縫劑的流量可通過調整旋料齒輪轉速進行調節。

2.2 攤鋪及碾壓基層混合料

連續施工時,從基層來講,面層壓路機施工,必然會對其起到一個二次碾壓的作用,在這種情況下,混合料極易被過度壓實,為此,需要適當調整碾壓方式,即基層碾壓采用16 t 壓路機進行“1 穩+4 振+1 靜”,最終保證壓實度在96%以上。此外,水泥初凝時間同樣會影響連續施工基、面層施工連接時間,這就要求必須在水泥初凝時間內完成拌和到碾壓的整個施工,同時,要預留充足的時間確保面層瀝青混合料攤鋪、碾壓施工質量,一般需將拌和~碾壓結束的時間控制在3 h~4 h[1]。

2.3 攤鋪及碾壓瀝青混合料

連續施工要求瀝青混合料攤鋪作業在水泥穩定碎石基層還沒有完全硬化板結前即開始施工,所需碾壓設備為2臺雙驅雙振鋼輪壓路機、1 臺重型輪胎壓路機。面層碾壓采用10 t 壓路機進行“1 穩+2 振+1 靜”,保證壓實度滿足設計要求。為了避免在攤鋪、碾壓過程中推移面層瀝青混合料,必須做好施工防護工作。此外,必須在較高溫度下進行瀝青混合料碾壓,保證面層和基層之間的嵌擠效果良好,且具有較高的溫度,在初壓施工中,需將施工速度控制在每小時1.5 km~2 km,而復壓時,施工速度則需每小時控制在2.0 km~3.0 km,終壓時,施工速度則需控制在每小時2.5 km~3.5 km,保證勻速、緩慢行駛,保證碾壓效果[2]。

3 半剛性基層瀝青路面連續施工質量檢測分析

3.1 基層含水量、壓實度檢測

在鋪筑試驗段的過程中,如果已經完成基層鋪筑施工,則可對其初始含水率、壓實度進行檢測,此外,在鋪筑完下面層時,可對其最終壓實度進行測定,一般可采用無核密度儀,使用前,需先標定無核密度儀,隨后在鋪筑完試驗段第3 天、第5 天、第7 天進行鉆芯取樣,并對其含水量進行測定。在鉆芯過程中,為了減少或消除水的不利影響,可取中間芯樣測含水量,結果見表1。

根據設計要求,需要在96%以上控制基層壓實度,經試驗檢測可知,最終壓實度均在98%以上,可滿足設計要求。伴隨養護齡期的不斷增加,連續施工7 d 前基層含水量基本無變化,幅度在0.2%~1.0%。待完成基層攤鋪施工7 d內,含水量基本與攤鋪最佳含水量一致。由此可見,連續鋪筑施工中,在沒有補充其他水分的情況下,7 d 天內基層含水量基本無變化,此類范圍極小的變化,所產生的干縮也極小,且不會過分導致基層水分蒸發,能夠為基層水泥水化提供充足水分,提高基層強度。

路面采用常規施工工藝時,在基層鋪筑施工后,所需養護周期為7 d,只有基層強度滿足相關規定后,才能攤鋪面層混合料。在整個養護階段,隨著灑水時間的增加,水泥穩定碎石基層含水量也將呈現出2 種不同的狀態,即干、濕狀態,且不斷轉換。如果在氣溫較高的時間施工,在攤鋪基層之后,極易出現表層水分蒸發速度加快的現象,從而增大基層內部收縮應力,導致裂縫產生[3]。

3.2 試驗段溫度檢測

在熱拌瀝青混合料施工過程中,由于其具有較高的溫度,將其攤鋪到剛進入水化階段的水泥穩定碎石基層上,則瀝青混合料的熱量將向基層傳遞,從而增加基層溫度。此外,通過吸收太陽能輻射,瀝青面層將具有良好的保溫性,在水化的過程中,水泥將釋放出大量熱量,且難以散失,將提高基層溫度,并達到保溫效果。由上可知,當基層處于水化初級階段,其附近極易產生一個較高的溫度場,因此,必須在高溫條件下完成水泥穩定碎石基層自然養護施工。

表1 含水量和壓實度檢測結果

為了檢驗攤鋪瀝青混合料后是否會影響水泥穩定碎石基層,可將溫度傳感器分別埋設于連續施工路面的基層表面、底面位置,通過48 h 連續觀測其溫度變化。經檢測可知,待攤鋪完瀝青混合料支護,水泥穩定碎石基層的溫度變化為“升高—穩定—下降”,然而相比大氣溫度13℃,仍在該值以上。但基層溫度較為穩定,基本無變化[4]。此外,早期階段路面基層平均溫度為33℃,這個溫度對形成基層強度極為有利。與此同時,由于基層溫度環境較為穩定,可以防止因溫差較大而出現溫縮開裂的現象。

4 試驗路強度檢測

4.1 基層強度

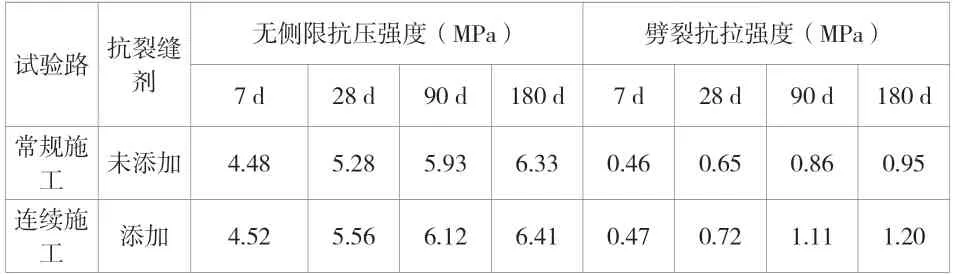

為了檢驗基層強度,需在鋪筑完試驗段7 d、28 d、90 d、180 d 分別進行鉆芯取樣。對比常規施工與連續施工,可得結果見表2。相比常規施工早期、后期無側限抗壓強度、劈裂抗拉強度,連續施工均較高,尤其在180 d 時,劈裂強度增長更多。表明連續施工與抗裂縫劑的合理使用,可提高基層強度,增強基層耐久性[5]。

表2 基層強度檢測結果

4.2 基面層間粘結強度

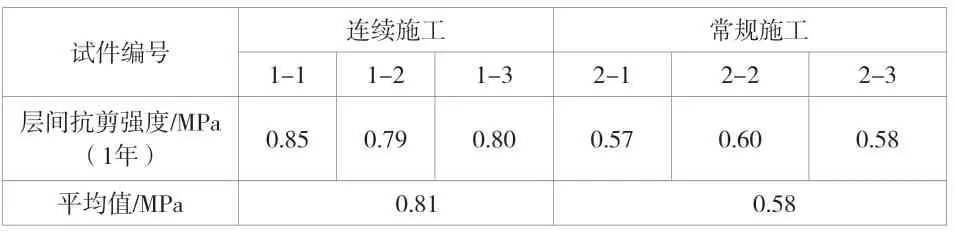

由于該路段面層厚度較大,在鋪筑完面層后,鉆芯機很難鉆到基層底部。為此,需要在鋪筑完ATB 層后,即進行鉆芯取樣,并持續養護芯樣。所得結果見表3。由此可見,相對于常規施工,連續施工層間抗剪強度較高,基本多出了39.6%。

表3 試驗段層間抗剪強度檢測結果

4.3 路面裂縫及路用性能觀測

完成鋪筑1 年后,對路面裂縫數量、彎沉、平均度等進行觀測,對比常規施工、連續施工可得如下結果。1)常規施工段,寬度9 m,平整度4 mm,彎沉56(0.01 mm),抗滑系數42,裂縫數量16 條/km。2)連續施工段,寬度9 m,平整度3 mm,彎沉36(0.01 mm),抗滑系數47,裂縫數量1 條/km。由此表明,相比常規施工工藝,連續施工段的路用性能更佳,且裂縫數量極少,可起到良好的抗裂施工效果[6]。

5 結語

綜上所述,隨著社會經濟的迅速發展,我國公路建設規模不斷擴大。在我國的高等級公路建設過程中,水泥穩定碎石瀝青路面由于其自身優良的路用性能得到了廣泛的應用。經過長期實踐,在施工過程中極易產生反射裂縫及剪切滑移病害情況,為了解決此類問題,該文提出了基層、面層連續施工工藝,避免了因7 d 基層養護期產生了各類病害,此項技術的應用,可以從根本上降低或控制基層反射裂縫,并能增加層間粘結性能,從而有效地控制路面裂縫及消除剪切滑移病害威脅,延長路面使用壽命。