雙管式反應器工藝技術在600 kt/a磷酸二銨裝置上的應用

羅長寶

(云南天安化工有限公司,云南 安寧 650309)

云南天安化工有限公司(以下簡稱公司)600 kt/a磷酸二銨(DAP)裝置原設計為管式反應器+預中和反應器混合生產工藝技術。裝置于2007年7月建成投產后工藝控制穩定、系統運行平穩,產品內在質量、外觀質量均得到國內外客戶好評。

伴隨著磷資源消耗量大幅度上升,優質磷資源迅速萎縮,DAP 生產過程的穩定控制越來越困難。經過對裝置混合生產工藝技術的研究,結合生產運行狀況調查、分析,認為混合生產工藝技術對產品質量、生產消耗等方面帶來的負面影響較大。為解決混合生產工藝對低品質磷酸的適應性問題,公司于2010 年12 月實施了雙管式反應器生產工藝技術改造,改造后,系統運行指標穩定,產品質量得到很大提升。

1 濕法磷酸氨化反應的基本原理

濕法磷酸中含有較多雜質,因此它與氨的反應要比純磷酸復雜得多。磷酸中的雜質在反應過程中生成一系列復雜化合物(呈膠狀),影響料漿的物性和產品組成。

1.1 基本化學反應

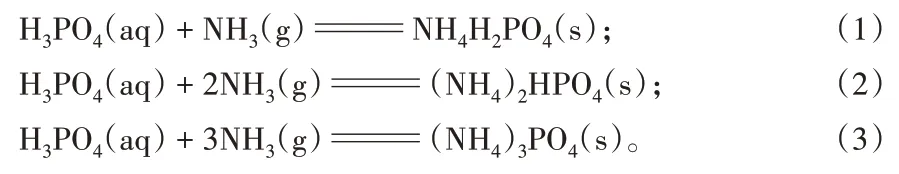

磷酸分子中有3 個氫離子,可依次與氨反應生成磷酸一銨(MAP)、DAP、磷酸三銨,反應方程式見式(1)至(3)。

上述反應中,生成的MAP 最為穩定,DAP 次之,二者都是高濃度磷復肥。磷酸三銨很不穩定,不宜作商品肥料使用。

1.2 濕法磷酸中的主要雜質在氨化過程中生成固相的反應

濕法磷酸中常含有硫酸、鐵、鋁、鎂、鈣、氟、硅等雜質,在氨化過程中,這些雜質將生成各種復雜的化合物,它們將影響中和料漿的黏度、磷銨產品的物相組成、物性和P2O5溶解性。

日本安藤淳平和秋山堯教授對濕法磷酸的氨化反應進行了深入研究。他們認為隨著氨化反應的進行,濕法磷酸中的雜質將生成所謂“S”、“Q”、“R”、“T”和“U”等非水溶性復雜化合物,其生成條件主要取決于中和料漿的pH 及濕法磷酸中的n(F)/n(Fe+Al)[1]。濕法磷酸中雜質的存在不僅影響磷銨料漿的黏度和產品中P2O5的溶解性,同時對產品的組成也有很大的影響。SO42-、SiF62-等陰離子會使m(P2O5)/m(N)降低,鎂含量高時還會增大磷銨料漿的黏度與產品的吸濕性。

在管式反應器中進行的氨化反應,由于反應時間很短(幾秒到幾十秒),上述生成一系列非水溶性化合物的反應來不及反應完全,因此可提高磷銨產品中P2O5水溶率,同時解決高雜質含量磷酸氨化時的結垢、堵塞等問題,這對提高磷銨產品質量具有重要意義[2]。

2 管式反應器+預中和反應器氨化粒化混合生產工藝

2.1 混合生產工藝生產過程

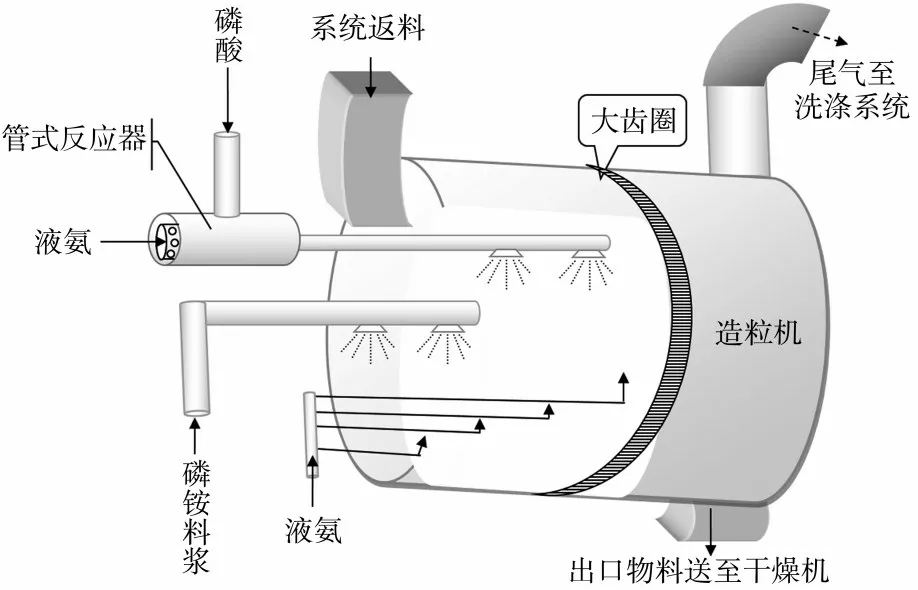

預中和反應器反應后的料漿和管式反應器反應后的料漿,與造粒機內的物料相接觸,以自成粒、黏結成粒、涂布成粒3 種方式成粒。在造粒機轉動作用下,系統物料隨造粒機內壁上升,并形成向下滾落或散落的物料床層,完成造粒過程,同時,連續向造粒機內的物料床層下通入液氨,使料漿進一步與氨進行反應,將系統物料內的水分進一步蒸發,然后通過溜槽落入干燥機,該過程稱為氨化粒化過程。氨化粒化工藝示意見圖1。

物料落入回轉干燥機后,固體物料與熱氣流并流干燥,水含量達到要求的物料自干燥機排出。干燥后的系統物料經工藝篩篩分后,篩上物料直接進入破碎機內進行破碎;篩下物料一部分直接進入返料循環系統再次參與系統造粒,另一部分作為成品送入產品篩再次進行篩分,篩分后的合格物料作為產品取出,不合格物料進入返料循環系統再次參與造粒。

分析可知,在二維模型下,實例碼頭各單元點最大位移為0.56mm,最小位移為-1.29mm;可見碼頭整體位移值較小,趨近于0,符合規范要求。同時,在三維模型下,實例碼頭各單元點最大位移為0.58mm,最小位移為-1.38mm,可見二維模型與三維模型在碼頭位移計算方面較為接近,誤差值較小。

圖1 氨化粒化工藝示意

干燥機熱源采用燃煤熱風爐,它有一套完整的自控回路,可控制干燥機進口、出口氣體溫度;造粒機、干燥機及通風設備等排出的氣體進入洗滌系統洗滌后達標排放。

2.2 混合生產工藝存在的問題

隨著磷酸品質下降,系統操控難度增大,裝置負荷率低,能耗高,產品內在質量以及外觀質量下滑明顯,其主要表現如下。

(1)造粒尾氣洗滌塔中和度指標居高不下,塔壁中上部氣相部分結疤周期短,需搭腳手架進行人工清理,不但導致裝置運行率低,還增加了人工清理費用。

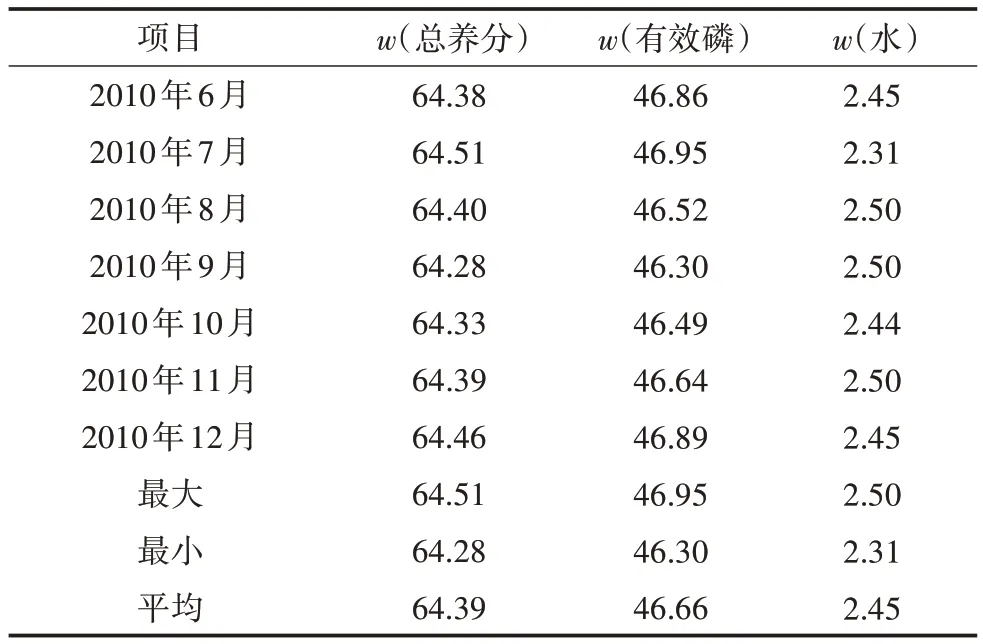

(2)產品水含量高。預中和反應器生成的料漿w(H2O)約為18%,導致產品水分偏高(見表1)。從表1可看出,在2010年6月至12月生產的產品中,下線產品水分偏高;高水分產品在散裝庫內堆存過程中,由于內部熱量不斷向外散失,料堆內部水汽也由于蒸騰作用向外轉移,導致料堆表層物料在堆放2 d后就開始出現褪色、發白、結塊現象。

表1 混合生產工藝下線產品質量情況 %

(3)裝置能耗高。生產班組為了把產品水分管控在合適的范圍內,不得已降低負荷運行,并加大熱風爐負荷,導致耗煤量增加。

(4)設備負荷重。由于預中和反應器生產工藝料漿w(H2O)偏高導致造粒機內濕含量偏大,為了維持良好的成粒工況,需要較高的返料比而加重了造粒環路設備運行負荷,在2009 年,就曾經多次出現過返料提升機負荷端傳動齒輪損壞事故。

(5)產品水溶磷低。純H3PO4與NH3的反應瞬時即可完成,其反應速率只取決于氨分子擴散進入磷酸的速度。因此,凡能強化這一傳質過程的措施均可加快反應速率,預中和反應器一般平均反應停留時間為45 ~60 min。由于反應時間長,生成非水溶性化合物的量相對較大,以鐵、鋁有害雜質含量較高的磷礦為例,中和料漿中所含的“Q”、“S”、“T”等非水溶性化合物較多,致使磷銨產品中水溶性 P2O5占比不高[3]。

3 選擇雙管式反應器生產工藝路線的依據

3.1 可縮短反應時間

料漿反應停留時間由45 min 縮短至9 s,理論上可以有效抑制副反應的進行,大幅度減少非水溶性化合物的生成。

3.2 可高效利用自身反應熱

預中和反應器生產工藝為了彌補反應熱的散失以及維持料漿具有良好的流動性,在其底部預設了多組蒸汽加熱管,維持其液相溫度在110 ~120 ℃,操作時視料漿的指標情況通入適量的蒸汽以保障中和反應槽的正常運行,在料漿輸送過程中,為了防止管線堵塞,管外壁的伴熱蒸汽需實時開啟,增加了蒸汽的消耗量;而使用管式反應器生產,反應溫度可達130 ~140 ℃,不但降低了蒸汽消耗,還能利用自身反應熱將料漿所含的大部分水分蒸發掉,以降低干燥工序的負荷。同時,由于造粒機內部物料整體溫度提升,可使產品粒子的外觀圓潤度發生很大的改觀。

3.3 可降低系統指標的操控難度

使用預中和反應器制備DAP 料漿,料漿中和度需控制在1.5 左右,否則極易出現結晶現象,導致系統停車清理;尤其是在初始開車制備料漿時,需跨過料漿中和度為1.0 時的結晶區,存在一定的操作難度,裝置在2009年1月就出現過中和槽結晶事故。而使用雙管式反應器生產無此風險。

3.4 可減輕設備負荷,提高產能

據行業相關資料報道,使用管式反應器取代預中和反應器生產,可使DAP裝置的返料比由原設計的 1.0 ∶ 5.5 降低至 1.0 ∶ 3.5[4],所以在裝置負荷恒定情況下,雙管式反應器生產工藝可減輕物料輸送系統設備的負荷,換言之,在設備負荷量相等的情況下,可提升裝置產能。

4 生產裝置的改造方案及實施效果

根據生產現場設備管線情況,以費用最省、流程最短為原則進行改造,充分利用原有設備、管線、流量計、調節閥等。

4.1 生產裝置的改造方案

4.1.1 在造粒機內新增管式反應器

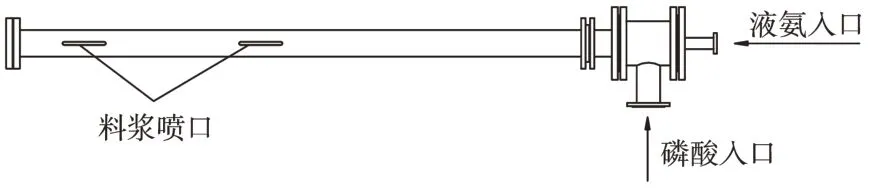

拆除造粒機內部的預中和料漿分布器,新增設1臺管式反應器,見圖2。

圖2 新增管式反應器結構

4.1.2 對洗滌液管線及液氨管線進行局部改造

在預中和料漿分布器料漿管線上引出一支管,并將該支管配到新增管式反應器上,作為管式反應器洗滌液的進料管線;同時,在新增管式反應器前增設1 只電動刀閥,便于進行現場操作控制;蒸汽與液氨管線在調節閥后碰口,配管到新增管式反應器;將原有的預中和反應器作為新增管式反應器給料槽,將原料漿泵作為新增管式反應器給料泵,同時在管式反應器料漿管線上的伴熱蒸汽進口閥處加裝盲板,切斷伴熱蒸汽,改造后管線見圖3。

4.2 效果驗證

雙管式反應器生產工藝投入運行后,裝置運行穩定,造粒尾氣洗滌塔塔壁結疤狀況得到有效緩解,裝置能耗下降,產品內、外在質量得到進一步提升,實現了裝置的優質高效運行。裝置對低品質濕法磷酸的適應性增強;沸騰爐用煤量下降,排放的二氧化碳量減少,產品綜合能耗下降,促進了節能減排、清潔生產工作的開展。

4.2.1 產品水分得到有效控制

雙管式反應器生產工藝投運前,由于預中和反應熱量從洗滌系統中移除量較大,系統物料的溫度相對較低,干燥負荷偏高,項目實施后,造粒機內部利用氨酸反應熱蒸發掉大部分水分,在干燥機進口熱風溫度下調20 ℃的情況下,2011年產品w(H2O)平均值為2.18%,合格率為100%。

4.2.2 產品水溶磷比例提高

技術改造后,磷銨料漿的中和反應停留時間大大縮短,產品的水溶磷比例提高,雙管式反應器生產工藝投入運行后的2011 年,DAP 產品的w(水溶磷)/w(有效磷)平均值達到90%,合格率為100%。

4.2.3 產品外觀質量得到提升

由于雙管式反應器投入運行,提高了造粒機的熱負荷,產品的通透感(結晶感)有了更明顯的改善,圓整度提升,粒度均勻性提高,為產品占有更大的市場份額搶得了先機。

5 結論

云南天安化工有限公司DAP 裝置管式反應器+預中和反應器混合生產工藝技改為雙管式反應器生產工藝后,生產系統運行較為穩定;同時,生產過程控制更加簡捷,產品質量穩定性增強,能耗下降明顯,產品內在質量改善明顯,經濟效益顯著。該項目的成功實施對已投產或在建的大型DAP 裝置技術改造及今后大型DAP 裝置的設計提供了很好的借鑒。